分级研磨制浆工艺在内蒙古易高煤化科技有限公司的应用

2021-05-24苏鑫

苏鑫

(煤科院节能技术有限公司,国家水煤浆工程技术研究中心,煤炭资源高效开采与洁净利用国家重点实验室,国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

煤炭是我国重要的基础能源,在未来相当长时期内煤炭引领能源的现状难以改变[1]。水煤浆是洁净煤技术的分支之一,其是由煤、水以及添加剂混合而成的煤基液体燃料和气化原料。水煤浆技术自20 世纪80 年代引入我国后,历经30 余年的科技攻关与生产实践,生产与应用规模均处于全球领先地位[2-4]。水煤浆的应用范围极广,涉及冶金、化工、电力、建材、轻工、石油等领域,根据用途不同,可分为燃料水煤浆和气化水煤浆。在气化水煤浆领域,随着德士古气化技术(现GE气化技术)的引进,尤其是我国具有自主知识产权的多喷嘴对置式水煤浆气化技术的研发成功,气化浆的用量也在急剧上升[5]。据不完全统计[6],截至2017 年底,采用水煤浆为进料的气化炉,如GE、多喷嘴、多元料浆等,已投产数量超过300 台,用浆量达2 亿t/a 以上,且随着大型新建项目的相继投产,其用量还将继续增加[7-8]。同时,随着气化水煤浆应用范围的不断增加以及煤化工建设规模的日益增大,气化炉大型化也迫在眉睫,目前国内最大的单台日处理3000 t 煤量的气化炉已经投产,并稳定运行,单台日投煤量4000 t 级的气化炉也正在研发。

水煤浆研究初期,制浆用煤多以中等变质程度的煤种(气煤、1/3 焦煤等)为主[4],但随着类似煤种的不断开采,其储量也日益减少,与此同时其价格亦逐渐增加,因此,变质程度较低的低阶煤逐渐被用作主流的制浆用煤[9],如弱黏煤、不黏煤。但低阶煤的煤质特征使得用户在使用常规制浆工艺的条件下很难制出具有优良流变特性的高浓度水煤浆,不利于提高气化炉效率[10-11],有研究表明[12],气化水煤浆质量分数每提高一个百分点,生产1000 Nm3合成气煤耗降低10 kg,氧耗降低10 Nm3,因此,如何利用这些低阶煤制备出具有优良流变特性的高浓度水煤浆成为行业内急需解决的问题。粒度级配是制浆技术的关键,根据这一核心理论,国内众多科研院所和企业做了很多具体研究[13-14],逐渐探索出“分级研磨制浆工艺”,并逐渐应用于实际生产。

内蒙古易高煤化科技有限公司年产20 万t 甲醇项目,采用水煤浆气化技术,气化水煤浆制备系统以鄂尔多斯本地煤为制浆原料,每天处理干煤约1344 t。制浆系统由2 条棒磨机(Φ 3.2 m×4.5 m)生产线组成,2 条全开无备用,每条棒磨机生产线每小时制浆能力为28 t 干煤,采用单棒磨机制浆工艺。由于煤浆浓度偏低,使有效气含量偏低,比煤耗、比氧耗偏高。同时煤浆中过多的水在炉内变为蒸汽后占用了一定空间,降低了气化炉的转化效率,严重影响了企业在行业内的竞争优势。因此,为了提高制浆浓度,实现增产降耗,内蒙古易高煤化科技有限公司采用低阶煤分级研磨高浓度水煤浆制备专利技术和设备进行煤浆提浓,对原有的制浆系统进行升级改造,增设1 台CYM11000C1 型超细研磨机。改造完成后,制浆系统由2 套Φ 3.2 m×4.5 m 棒磨机和1 套CYM11000C1 型超细研磨机组成,棒磨机2 开无备用,超细研磨机常开。

1 煤质分析

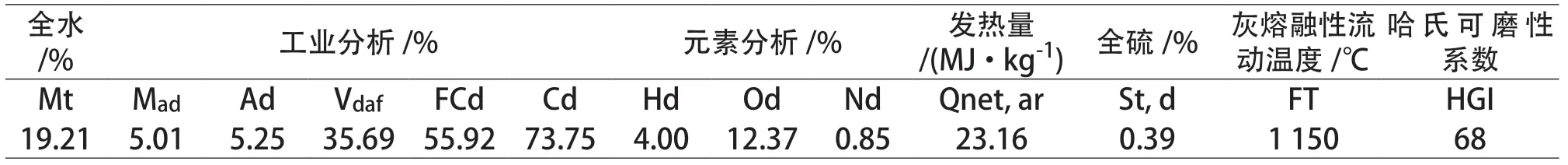

内蒙古易高煤化科技有限公司气化用煤来自周边矿井,采用阳塔煤为制浆用煤,阳塔煤的煤质分析见表1。

表1 阳塔煤煤质分析数据Table 1 Analysis data of coal quality of Yangta coal

由表1 可知,该公司生产用煤属于中高水分、特低灰、中热值、中等可磨低阶长焰煤,灰熔融性温度适中,有利于气化炉平稳运行,该煤种属于难成浆煤种。

2 改造方案

2.1 工艺流程

内蒙古易高煤化科技有限公司原有煤浆制备系统为单棒磨机制浆工艺,具体过程为,经过破碎的煤、工艺水和水煤浆添加剂一起由棒磨机入口进入,经过棒磨机内钢棒的研磨后,浆体通过棒磨机末端的滚筒筛,符合要求的煤浆通过滚动筛进入到低压煤浆槽,再由煤浆泵输送至高压煤浆槽供气化使用。该工艺虽然流程相对简单,但所制水煤浆粒度分布不合理,浓度偏低,存在着流态及稳定性差等问题。

原生产系统经过改造,增加了1 套细浆制备系统。改造后的制浆工艺为“分级研磨制浆工艺”,该工艺将“选择性粗磨”和“超细研磨”进行有机结合,增加煤粉颗粒的堆积效率,优化产品的流动性及稳定性,其工艺流程见图1(虚线内为新增细浆制备系统)。

图1 改造后制浆系统工艺流程Fig. 1 Process flow chart of the modified pulping system

煤浆槽的少部分煤浆(10% ~ 15%)通过配浆泵输送到粗浆槽,并与配水管道的流量值形成串级(配水管道带有与配浆泵流量形成串级的调节阀),通过自动计算,配入一定量的工艺水,稀释后的煤浆通过泵送入超细研磨机,研磨合格的细浆最终通过细浆泵重新输送至棒磨机中。此套工艺可优化煤浆粒度级配,适当增加大小颗粒的粒径差,显著改善其流变性,达到提浓降耗的目的。

2.2 主要设备

根据内蒙古易高煤化科技有限公司的生产规模,本改造配置了1 台CYM11000C1 型超细研磨机,整套系统共配置配浆泵2 台,粗浆泵2 台,细浆泵3 台,主要设备及相关参数见表2。

表2 新增主要设备一览表Table 2 List of major equipments

3 系统调试

煤浆提浓系统为原有制浆系统的“外挂式”子系统,运行正常后逐渐接入原有制浆系统,在不影响正常生产的条件下,逐渐减少棒磨机进料端工艺水量,使水煤浆浓度逐渐提高。

调试期间,不同的进料浓度及进料量对细浆的粒度影响见表3。

表3 不同进料浓度和进料量条件下超细研磨机出料粒度Table 3 Discharge particle size of ultrafine grinding machine under different feed concentration and feed amount conditions

经过调试,逐渐确定了该煤质条件下煤浆提浓系统的较佳运行参数。根据技术要求,-0.075 mm通过率需达到85%,同时-0.045 mm 通过率则需要达到80%,由表3 可以看出,在设备运行电流及运行温度可承受的范围内,处理量为14 m3/h 为宜,进料质量分数维持在38%较为合适,此工况既能保证设备正常运行,又达到了提浓工艺的要求,此时细浆添加比例为10%左右(细浆制备系统额外加入原系统的干基细煤粉量)。

4 运行效果

煤浆提浓系统经过1 年多的稳定运行及参数优化,逐渐形成了一套适用于本厂工况的较优操作参数,提浓系统开车前后水煤浆指标见表4。

表4 提浓系统开车前后水煤浆指标Table 4 Coal water slurry index before and after thickening system starting

其中水煤浆浓度采用干燥箱干燥法测定,表观黏度采用同轴双转桶黏度计法测定,稳定性采用倾倒法测定。

从表4 可以看出,增加提浓系统后,煤浆中煤颗粒的粒度级配得到优化,煤浆质量分数提高了2.6 个百分点,表观黏度为821 mPa·s,且通过加入细浆,生产的水煤浆稳定性也有所好转,析水率由原来的2.8%减少到2.2%。细浆的加入改变了原有煤浆的粒度级配,适当增加了煤浆中大小煤颗粒的粒径差,使小颗粒可以更多地有效填充到大颗粒的间隙中,增加了颗粒间的空间位阻,减小了大颗粒的沉降速度,稳定性有所好转。

提浓系统运行后,棒磨机的出浆情况亦有所好转,出料端滚筒筛不易堵塞,冲洗频率降低,这是因为细浆加入后充当了颗粒之间的“润滑剂”,在煤浆流动时,作为复合流的水煤浆,其垂向分布更加均匀,有利于减小流动阻力[15]。

提浓系统开车前后气化工段运行效果见表5。

由表5 可以看出,通过增加煤浆提浓系统,气化比煤耗由原来的563 kg/1000 Nm3降低到545 kg/1000 Nm3,比氧耗由原来的363 Nm3/1000 Nm3降低到351 Nm3/1000 Nm3,有效气体积分数也由原来的80.26%提高到81.95%,这主要是因为水煤浆浓度提高后,进入气化炉的水分减少,在气化炉操作温度不变的情况下,需减少给氧量,使煤中的碳更多地向CO 转变,有效气含量增加。由表5 还可以看到,改造后吨精醇耗煤及耗氧均有所降低,具有显著的经济效益,提高了企业的竞争力。

5 结 论

(1)采用分级研磨制浆工艺后,在气化用煤和添加剂用量不变的前提下,水煤浆质量分数由60.2%上升到62.8%,增加了2.6%;水煤浆浓度提高后,气化比煤耗降低了18 kg/1000 Nm3,比氧耗降低了12 Nm3/1 000 Nm3,有效气体积分数提高了1.69%,吨精醇耗煤减少0.07 t,吨精醇耗氧减少29 Nm3,经济效益显著。

(2)增加提浓系统后,煤浆的粒度分布得到优化,使煤浆的稳定性有所好转,且通过细浆的“润滑”作用,改善了产品的流动性,棒磨机出料端更加顺畅,减少了冲洗频率。