砷碱渣浸出试验研究

2021-05-23罗艺辉

罗艺辉,李 军

(湖南省怀化市湖南辰州矿业有限责任公司,湖南 怀化 619607)

砷碱渣是锑冶炼企业产生的一种危险固体废弃物,是在反射炉或鼓风炉的火法炼锑过程中,采用加入纯碱(碳酸钠)或烧碱(氢氧化钠)的方法对粗锑进行精炼除砷,产生的废渣叫砷碱渣。砷碱渣中的主要成份是纯碱(碳酸钠)、砷及其化合物和锑及其化合物。砷碱渣中的砷及其化合物有剧毒,且易溶于水,若保管不善极易引起砷污染事件。

我国锑冶炼最集中的地区在湖南省冷水江市的锡矿山地区,锡矿山地区集中收集的砷碱渣约15万吨;分散于22个历史堆场,与炉渣裸露堆积在锡矿山地区的5万吨砷碱渣形成的混合渣约60万吨[1]。砷碱渣已造成地表水、地下水及土壤的严重污染[2],为了消除锡矿山地区历史遗留及新产生的砷碱渣污染,逐步消除砷碱渣对所属流域和土壤的污染,砷碱渣无害化、资源化处置工作迫在眉睫。因此该市市委市政府积极制定对策,成立冷水江市锑都环保有限责任公司,筹建砷碱渣无害化生产线,对砷碱渣进行无害化处理,解除砷碱渣对环境构成的安全隐患。

砷碱渣的处理方式有填埋、火法、湿法等处理方法。填埋处理由于安全性低,管理费用高,已经很少采用。采用氧化焙烧挥发法处理砷碱渣制取As2O3易带来二次污染,且处理含砷较低的砷碱渣效果不佳。在湿法处理工艺中,通常采用热水浸出砷碱渣,金属锑、锑酸钠等保留在砷锑渣中,碳酸钠、砷酸钠、硫酸钠、硫代硫酸钠等可溶性钠盐进入浸出液,然后蒸发结晶得到砷、碱混合盐,由于该混合盐成分不稳定,应用价值不大。

砷碱渣无害化处理一直以来是世界性难题。冷水江市锑都环保有限责任公司拟采用常温湿法无害化处理砷碱渣,做到砷碱渣中锑回收、砷富集刚性填埋、碱分离制纯碱再利用的目的,该工艺的首要关键为砷碱渣的浸出,本文采用水浸的方式,研究如何将砷碱渣中的砷和碱实现最大效率的浸出,得到了最佳的工艺参数,为砷碱渣的无害化处理和资源的综合回收打下基础。

1 试验原理

鉴于锑都环保砷碱渣中主要成分为碳酸钠和砷酸钠盐,查阅相关资料得知碳酸钠和砷酸钠的易水溶性质[3],碳酸钠水溶性:35.4℃时溶解度最大,100克水中可溶解49.7克碳酸钠,砷酸钠水溶性:0.1℃时100克水能溶解5.59克砷酸钠;25℃时100克水能溶解29.33砷酸钠;98.5℃时100克水能溶解66.5克砷酸钠。

锑主要以锑金属和锑酸盐形式存在,锑金属不溶于水,锑酸盐冷水中不溶,热水中发生水解形成胶体[4]。

浸出过程是在固一液界面进行的多相化学反应过程,可大致分为三个步骤:浸出剂被浸出物料表面及裂隙中扩散,试剂被物料表面吸附并起化学反应,反应产物溶解并向溶液内部扩散。浸出试验采用先球磨浸出+定速定时搅拌反应的方法进行,主要考察固液比、反应温度、机械搅拌时间、球磨时间(物料粒度)对砷和碱浸出率、渣率的影响。

2 试验原料

本次试验取原料为是锑都环保砷碱渣库中堆存的砷碱渣。

表1 砷碱渣主要成分检测结果(%)

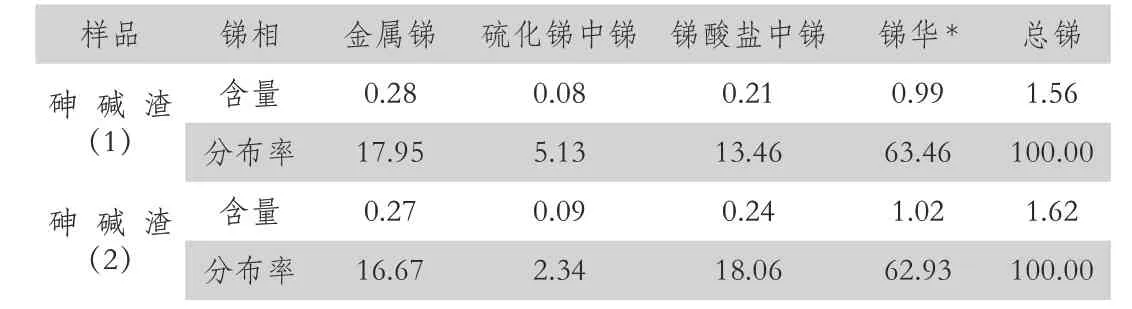

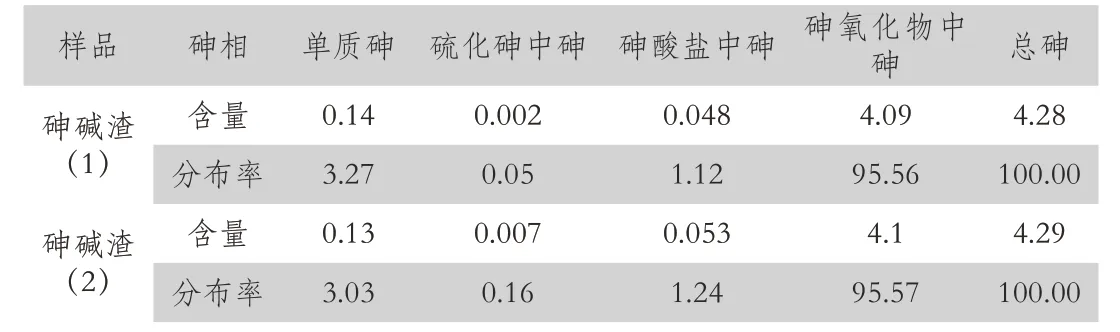

为了弄清砷碱渣物相组成,取样送长沙矿冶研究院进行外检分析,其结果见表2、表3。

表2 新、老砷碱渣锑的化学物相分析结果(%)

*化学物相分析中锑华实际上包括了部分结晶程度较低的锑酸钠。

表3 新、老砷碱渣砷的化学物相分析结果(%)

检测得到:砷碱渣中锑品位平均约1.5-1.6%,主要以三氧化二锑形式存在,占总锑量的63%,金属锑及锑的固溶体约占17%,硫化锑品位低于0.1%,占比只有5%左右;砷碱渣中砷品位与赋存状态也较为接近。砷品位约4%,主要以砷的氧化物形式存在,砷的氧化物占总量的95%以上,砷酸盐占1.2%左右,硫化物中的砷不到0.2%;砷碱渣中碱含量≥50%。

3 试验结果及分析

锑都环保取来的砷碱渣先经初次破碎至-2mm以下,取20kg作为试验原料,经三堆三合后取综合样化验分析锑、砷、碱、水分。试验分取称重500克/批次进行,采用不同的温度、固液比等相关参数进行平行和对比试验,具体试验结果如下:

3.1 不同固液比浸出对比试验

固化浸出其他条件参数:反应温度为40℃~50℃左右,粒度经筛分一致,搅拌反应1小时。

表4 不同固液比浸出试验数据

结果分析:由上表可知,适当增大液固比,可提高砷和碱的浸出率;但液固比过大,反而会降低砷和碱的浸出率。

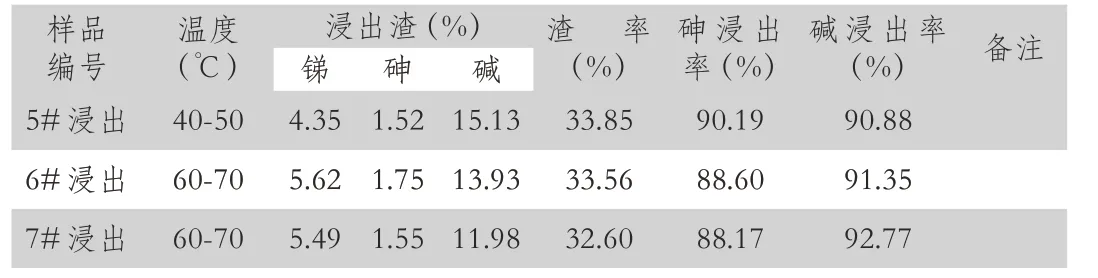

3.2 不同温度浸出对比试验

固化浸出其他条件参数:固液比1:3,粒度经筛分一致,搅拌反应1小时。

表5 不同温度浸出试验数据

结果分析:提高浸出温度,碱的浸出率略有提高,砷的浸出率反而略有下降。

考虑到温度升高,物料的蒸气压增加,车间空气中含砷气体会增加 ,因此选择40℃~50℃为最佳浸出温度。

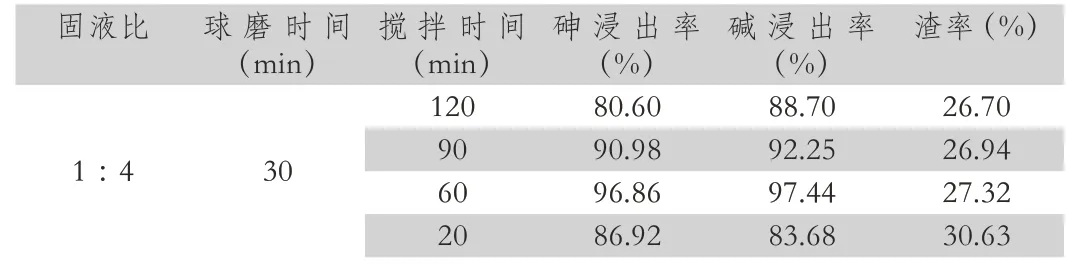

3.3 不同搅拌时间浸出试验

固化浸出其他条件参数:固液比1:3,粒度为球磨30min,温度为40℃~50℃。

表6 不同搅拌时间浸出数据

结果分析:在固液比、物料粒度、反应温度一致的情况下,在浸出60分钟时砷、碱的浸出效果最佳;延长浸出搅拌时间,砷和碱的浸出率反而有所下降。

3.4 不同物料粒度浸出试验

固化浸出其他条件参数:固液比1:4,浸出反应温度为60℃~70℃,搅拌浸出30min。

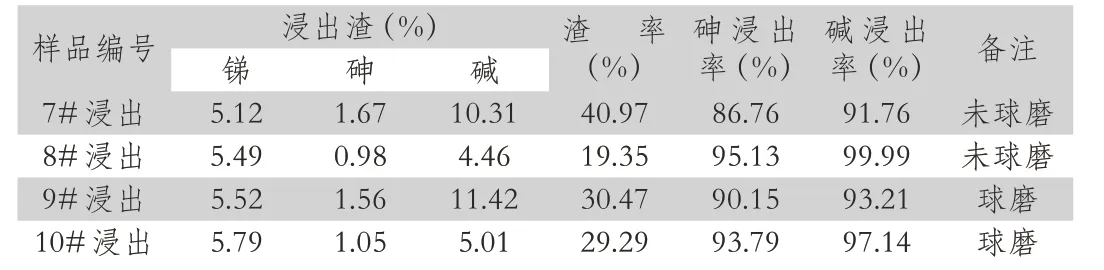

表7 球磨与不球磨对比浸出试验数据

结果分析:同比条件下球磨比未球磨的渣率低10个百分点,砷浸出率高4个百分点,碱浸出率高2个百分点。

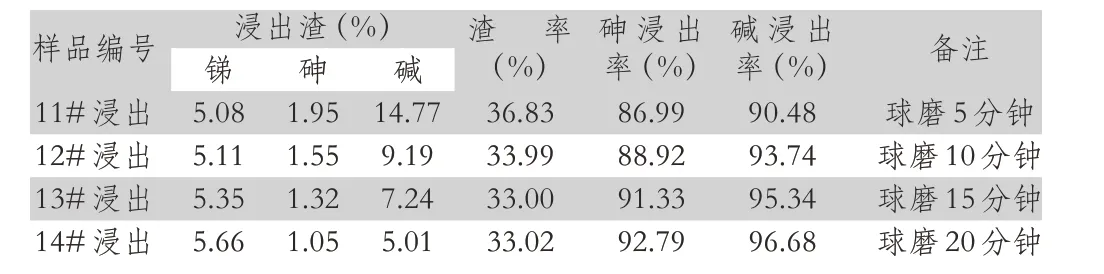

表8 不同球磨时间对比浸出试验数据

结果分析:从浸出渣指标及渣率、砷浸出率、碱浸出率等指标可知,适当延长球磨时间,对浸出反应有利,但也不是越长越好,越细会对后续工艺过滤、沉淀都不利,且易造成球磨成本偏高。因此,综合各项指标来看,球磨最佳时间为15分钟左右。

4 结论

本实验研究了以水为介质对锡矿山地区的砷碱渣浸出过程,得到以下结论:

(1)砷碱渣最优浸出条件为:液固比1:4、反应温度40℃~50℃、搅拌反应时间60分钟、粒度为球磨20分钟,在此条件下砷的浸出率>90%,碱的浸出率>95%。

(2)适当增大液固比,可有效提高砷和碱的浸出率;但液固比过大,反而会降低砷和碱的浸出率。

(3)提高浸出温度,碱的浸出率略有提高,砷的浸出率反而略有下降。

(4)浸出搅拌时间超过1h后,延长浸出时间砷和碱的浸出率反而有所下降。

(5)适当延长球磨时间,粒度越细,对浸出越有利,砷和碱的浸出率越高。