敞口式铝锭模箱体铸造及热处理工艺研究

2021-05-23周志勇孟少峰白爱琴陈小花

周志勇,孟少峰,白爱琴,陈小花,康 锋

(1.晋西车轴股份有限公司,山西 太原 030027;2.晋西铁路车辆有限责任公司,山西 太原 030027)

敞口式铝锭模箱体是出口某大型铝厂浇注铝锭的模具(如图1),材质是符合美国ASTM标准的A217 WC Modified,属于低合金钢,化学成分见表1,其要求抗拉强度为485Mpa~655Mpa,屈服强度为275Mpa。产品的外形各异,壁厚32mm~55mm,重量约800kg~3000kg。组织要求为回火马氏体,铁素体含量不能超过5%。表面粗糙度要求符合SCRATA标准的A1级(内表面)和A2级(外表面)标准。气孔和针孔要求符合C1级(内表面)和C2级(外表面)标准。皱褶要求符合D1级(内表面)和D2级(外表面)标准。

图1 敞口式铝锭模箱体

1 铸造工艺研究

1.1 铸造工艺设计

铸件结构简单,壁厚较薄,产生冷隔纹、浇不足的可能性较大,表面质量不好控制,经过模拟计算设计出合理的浇注系统、冒口,增设冷铁避免产生缩松等缺陷[1]。

采用酯硬化水玻璃砂工艺造型制芯(如图2),在热节部位放置铬矿砂或冷铁,以消除铸件缩松缩孔缺陷[2]的产生。内浇口用成型陶瓷变径,以提高充型平稳性(如图3所示)。

图2 砂型

图3 浇注系统

1.2 炼钢要求

熔清碳要求大于0.50%,氧化终点碳控制在0.08%~0.10%左右,渣中FeO含量小于0.6%。出钢温度为1595℃~1610℃,浇铸温度为1550℃~1585℃。浇注完后砂箱静置待铸件冷却后开箱清砂,如图4。

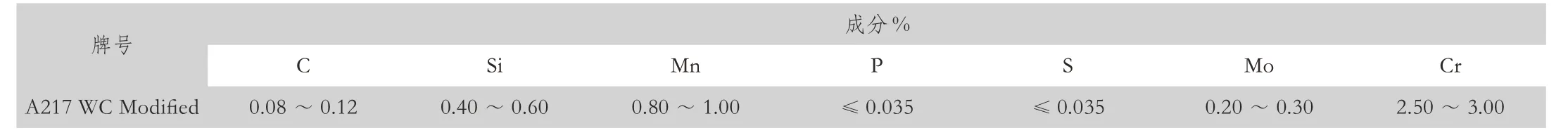

表1 A217 WC Modified化学成分

图4 开箱及最终产品

2 热处理工艺

2.1 热处理方案制定

根据产品结构特点、外形尺寸及金相组织和力学性能的标准要求,热处理方法为淬火+高温回火。淬火加热温度设定为900℃±15℃。采用L9(34)正交试验[3]对其他因素进行工艺试验。

2.2 试验结果

对热处理后的试件进行了金相试样制备和金相组织检测。

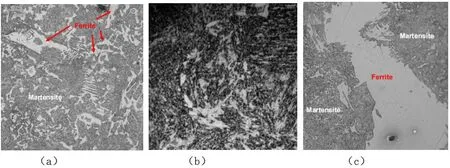

1#、2#、3#方案为保温时间3h,加热速度分别为80℃/h、100℃/h、120℃/h,入水时间分别为60s、90s、120s,显微组织如图5(a)、(b)、(c)。经检测铁素体含量分别15%、17%、50%(呈大片状分布),均不符合要求。

图5 方案1#、2#、3#显微组织(400×)

4#、5#、6#方案为保温时间4h,加热速度分别80℃/h、100℃/h、120℃/h,入水时间90s、120s、60s,显微组织如图6(a)、(b)、(c);经检测,4#方案铁素体含量为4.5%,符合要求;5#、6#方案铁素体含量分别为10.5%(呈片状分布)、8%,均不符合要求。

图6 方案4#、5#、6#显微组织(400×)

7#、8#、9#方案为保温时间5h,加热速度80℃/h、100℃/h、120℃/h,入水时间120s、60s、90s,显微组织如图7(a)、(b)、(c);经检测7#方案铁素体呈片状分布,含量为7.5%,不符合要求;8#、9#方案铁素体含量分别为4%、5%,符合要求。

图7 方案7#、8#、9#显微组织(400×)

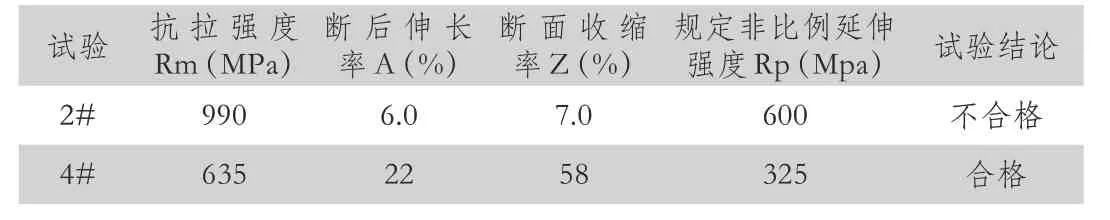

2#、4#方案试样进行了力学性能检测,力学性能见表2。

表2 试样力学性能结果

3 热处理工艺参数的制定

根据实验结果可知:

(1)当保温时间较短时,组织含有大量的片状铁素体,抗拉强度较高,塑性较低,脆性很大。

(2)当加热速度较快时,析出片状铁素体,组织无法完全均匀化,影响组织形成及降低力学性能。

(3)当入水时间(冷却速度)较长时,会出现粗大枝晶,影响材料的金相组织形成和降低力学性能。

根据实验结果确定热处理工艺,具体步骤如下:

(1)铸件以每小时80℃的加热速度加热到900℃±15℃,保温4h。

(2)铸件出炉后水冷,铸件自出炉至入水时间不大于90s。

(3)空冷后铸件重新装炉,以每小时80℃的加热速度加热到675℃~700℃,至少保温4h。

(4)等待炉温冷却到500℃以下,铸件出炉空冷。

4 结论

通过对A217 WC Modified铸造工艺设计,并通过研究试样L9(34)正交试验热处理后的组织及性能,最终确定了A217 WC Modified铝锭模的生产工艺。