NaOH碱洗在正向铝合金挤压中的综合应用

2021-05-23张亚桐陈长柱高淑阁

张亚桐,庞 鑫,陈长柱,高淑阁

(中信渤海铝业公司,河北 秦皇岛 066000)

铝合金比重小,力学性能良好,广泛应用于民用建筑、交通运输、航空航天等领域[1],铝材发展速度远远高于其它金属材料,用量仅次于钢铁而居于第二位[2]。铝合金挤压成形以其发展成熟、操作方便、生产简单、以及优异的表面质量等优点,成为铝及铝合金材料加工成型中普遍使用的方式之一。对铝型材挤压生产企业而言,模具结构的设计和挤压工艺参数的优化是最重要的一件事。

铝挤压过程是在模具的密闭环境内完成的,因此在挤压过程中无法直观评判其过程是否合理。往往只在挤压完成后,测量型材的尺寸和检验各项性能。对挤压过程的金属流动规律等,各科学研究者多采用模拟软件进行分析研究。但挤压过程变化量极多,最终金属变形、流速等具体发生了哪些变化,需要一个具象化的过程。大部分企业并没有高端检测手段,所以模具内金属流动的课题多还停留在各高校或研究机构内。本文除了介绍一些NaOH碱洗的常规用途外,重点介绍NaOH碱洗在铝型材、压余、部分模腔铝中的应用,通过相对简单、直观的检测方式,了解挤压过程中的内部过程,从而有目的地对模具结构和工艺参数进行改善。

1 碱洗原理及制样过程

金属Al性质活泼,极易氧化,形成Al2O3。金属Al是典型的两性金属,既能与酸反应生产生成铝盐(Al3+盐),又能与强碱液反应形成铝酸盐Al(OH)4-,具有显著的酸碱两性。金属铁不与碱液反应,氧化铁也是碱性氧化物,也不与碱液反应。所以可以利用碱液去除挤压后模具内的残铝。挤压厂多采用便宜的NaOH强碱溶液。Al与NaOH溶液的反应,见式(1);Al2O3与NaOH溶液的反应,见式(2)。

本文涉及多个试样,碱洗前均进行了530℃*2h的热处理,碱洗浓度250g/l,碱洗液温度100℃。碱洗时间以能看到观察目标为宜,与铝合金的表面积、成分等有关系,所以碱洗时间并不固定。

2 试验结果及讨论

2.1 碱洗在确认铝型材纵向焊合线中的应用

对于空腔铝型材如果采用分流模具挤压,会出现相邻两股金属之间的焊合,通常沿挤压方向焊合,故称之为纵向焊合[3]。采用NaOH碱洗的方式可以确定实际型材纵向焊合线的位置,以便取机械性能样时避开纵向焊合的位置。在做胀裂实验有不合格结果时,若裂纹沿挤压方向呈近似直线型扩展,整个断面平齐,断口出现凹凸不平脆性断裂形貌,如图1(a)所示。NaOH碱洗涨裂不合格样后,发现涨裂不合格的断口与纵向焊合线重合,如图1(b)所示,且能明显看到纵向焊合线所在区域有多处非连续的孔洞,表明产生了纵向焊合不良。

图1 胀裂实验后断裂特征(a)和对应型材NaOH碱洗断面(b)

2.2 碱洗在确认铝型材横向焊合线中的应用

对于挤压连续生产过程,上一铸锭残余在分流孔及焊合室或者导流板及导流坑的金属会在下一铸锭挤压过程中逐步被带出模具,形成两铸锭的结合界面,通常称之为横向焊合[3]。采用NaOH碱洗的方式可以确定实际型材横向焊合区域的长度范围,从而制定合理的挤压头端的工艺废品长度。

在做胀裂实验时,如果裂纹沿挤压方向或近似挤压方向直线扩展,断口呈现舌状或抛物状,且断口呈明显脆性断裂特征,如图2(a)所示。在型材做完胀裂实验的相反一端做NaOH碱洗实验,出现了横向焊合,如图2(b)所示,且胀裂实验的裂纹延伸线基本与横向焊合位置一致,可以确定胀裂不合格原因是横向焊合造成的。有时候纵向焊合不良引起的胀裂不合格的断口与横向焊合引起的胀裂不合格的断面,在位置和形貌都很相似,需要通过NaOH溶液碱洗胀裂不合格样判断不合格的原因。

图2 胀裂实验后断裂特征(a)和对应型材NaOH碱洗断面(b)

非空心铝型材的横向焊合由于无法通过胀裂实验进行检测,只能依靠NaOH溶液碱洗型材确认,如图3所示。在挤压生产中,经常采用锭接锭连续挤压来提高生产效率和成品率。生产中,新的铸锭在挤压筒或焊合室中连接到旧铸锭的后表面上,形成焊合界面。随着挤压过程的进行,这种焊合界面会延伸到挤出型材中,即形成另一种形式的横向焊缝。这种横向焊合由于新旧坯料接触面有更多的杂质,不仅NaOH碱洗后的横向焊合线是缝隙,甚至杂质扩展到了横向焊合线周围的基体,所以这种横向焊合线周围的基体也会有更多的比较大的孔洞,如图3(b)所示。而上一根锭与模腔铝形成的横向焊合线,如图3(a)所示,基体相对光洁很多,周围零星分布一些小的孔洞,是由于个别粗大第二相腐蚀脱落所致。

图3 平模生产的型材NaOH碱洗后:(a)上一根锭与模腔铝挤压生产形成的横向焊合线;(b)锭接锭挤压生产形成的横向焊合线

2.3 碱洗在确认铝型材复合焊合线中的应用

某些型材在碱洗后发现,在横向焊合长度末端,有的会出现两条横向焊合的边缘会与纵向焊合形成一个特殊的形似”三角形”的复合焊合区,如图4所示。这种复合焊合区大大延长了工艺废品的长度。这种情况主要与模桥下方的死区太大有关[5],挤压过程中被慢慢带出,形成一个较长的复合焊合区域。模桥下方的死区越大,金属越难被带出,形成“三角区域”的底端。模桥下方的死区较小,金属相对容易被带走,形成“三角区域”的尖。可以优化模桥下方的结构,使桥下方的金属铝快速被“冲刷”走,从而减少这种复合焊合区域的长度。且无论是纵向焊合不良,还是横向焊合不良,断口位置都集中在这种复合焊合区域。通过NaOH碱洗胀裂不合格样,可以快速判断具体不合格的原因。

图4 NaOH碱洗后低倍组织特征

2.4 碱洗在判定压余长度是否合格的应用

根据模拟软件模拟分析压余的金属流向[6],铸棒表皮的金属有向模具中心流动的趋势。碱洗后,合格压余如图5(a)所示,压余的剖面图内,杂质(即氧化皮、偏析物、润滑剂以及其它污染物的统称),分布在两条弧线及弧线周围,两条弧线的交点即是杂质的前沿,如果可以观察到,说明杂质留在了压余内,没有进入模腔铝。反之,图5(b)所示两条杂质的弧线未相交,靠近模腔铝的一侧,杂质纹路依然清楚可见,表明杂质进入了模腔内,也就是形成了“缩尾”。有后续阳极氧化的型材,由于杂质与基体的耐腐蚀性以及氧化特性不一样,导致氧化后表现出与基体颜色不同的色差。

图5 NaOH碱洗后合格压余端面形貌(a)和不合格压余端面形貌(b)

有文献模拟分析[6]杂质进入模腔铝后,再挤压下一根铸棒时,杂质会分布在横向焊合线周围。这些杂质严重影响产品的性能。尤其一些薄壁型材在阳极氧化后,由于杂质的存在,会在型材对应的横向焊合区表面形成一条渐变的色带。

2.5 碱洗在判断模腔铝焊合质量和金属流动的应用

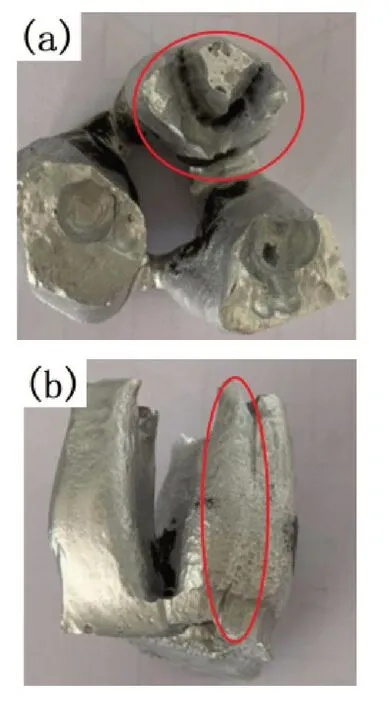

挤压完成后,需要用NaOH碱洗的方式把模腔内的残铝洗掉,然后再进行修模和氮化等工作。另一种利用方式是,NaOH碱洗带有模腔铝的模具一段时间后,把模腔铝拿出。结合型材断面的碱洗,可以观察模腔铝内纵向焊合线的位置是否偏离设计位置,如图6所示,红圈内为纵向焊合线的形貌。正常的纵向焊合线应该在设定位置,且焊合线平直,呈弧形的纵向焊合线往往与型材挤出扭拧相对应。 某些型材在挤压完成后还要喷砂(或喷丸),再进行阳极氧化,如果焊合线偏离拐角位置或装饰线位置,就有很大可能表现出与基体不一样的颜色,导致色差的出现。

图6 模腔铝内纵向焊合线的形貌

通过NaOH碱洗模腔铝,可以相对判断模具流速是否合理。如果根据压余碱洗的结果能够判断杂质未进入模腔铝,但模腔铝内的单个分流孔的铝表现出了金属分层效果,如图7(a)和(b)的红色圆圈内所示,形式上与纵向焊合线的形貌类似,但位置却不在模桥下。当模具的设计不合理或挤压速度相对较快时,导致本来是一股金属变成了多股金属,严重时,有可能造成本该不存在纵向焊合的位置,出现类似纵向焊合不良的胀裂不合格,或阳极氧化后型材表面出现线条色差。

图7 同一分流孔内两股金属的分界线,视角(a)和视角(b)

3 结语

NaOH溶液的碱洗,在铝合金挤压中的应用很普遍。其主要原理:即无论内部缺陷、内部杂质、纵向焊合、横向焊合,还是流速差造成的界面,都与铝合金基体抗NaOH溶液腐蚀的能力存在差异,从而表现出不一样的形貌特征。一般情况下,重量越大,表面积越大,碱洗时间相对较长。

通过碱洗挤压型材的前端截面可以判定横向焊合长度,从而确定工艺废品,如果横向焊合长度特别长,可以通过观测横向焊合的形貌特征,从模具角度做出改善措施;通过碱洗挤压型材的截面,可以确定纵向焊合的位置,以及焊合质量。在确定胀裂不合格的情况下,通过碱洗胀裂样的相反一端,可以辅助判断空心型材胀裂实验不合格的原因。实际上,很多挤压型材厂都同时采用胀裂实验和NaOH溶液的碱洗的方式共同判定铝型材是否焊合不良。通过碱洗压余剖面可以判定压余长度是否合理。

通过碱洗压余、部分模腔铝和型材相结合,可以辅助判定模具的结构与设计是否合理,流速是否异常,可以为后续优化模具提供方向。