伊拉克M油田脱气站处理工艺流程优化

2021-05-22

中国海油伊拉克有限公司

M油田是伊拉克的一个大型油田,油田设施建成于20 世纪70 年代,建成后油田一直是温和开采,没有进行过大的设施增产改造。近年,由于产量增长速度较快,已建设施无法满足油田上产需要,为解决产量和处理能力不匹配的问题,该油田采取优化挖潜油田处理系统能力、升级完善工艺流程和设备改造等技术措施,建设AGS1-AGS2 脱气站站间平衡管线、增设三级分离器并启用电动外输泵等,很好地解决了提产面临的处理流程瓶颈问题。本文以较为典型的AGS1-AGS2 脱气站为例,介绍M油田通过老设施技术改造[1-2],提高油田地面处理设施的整体处理能力,成功实现油田提产。

1 M油田项目概况

1.1 地面工程总体布局

M油田处于伊拉克东南部两伊边境,包含3个油田,9个脱气站,油井的产液经脱气站初步脱气后,通过气动或电动外输泵输送至处理终端,进行脱水脱盐分离。

1.2 工艺流程及建设规模

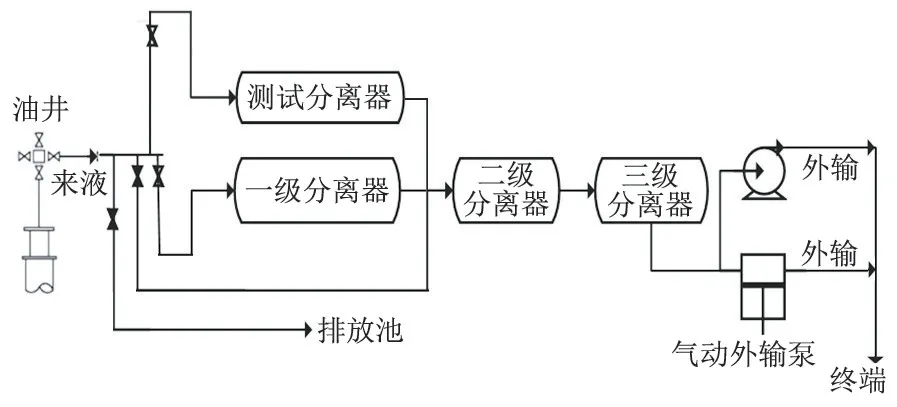

油井的产液通过单井输送管线输送至脱气站,在脱气站进行脱气分离后外输。脱气站的流程如图1所示。

图1 脱气站流程Fig.1 Process of degas station

井口来液流入管汇,管汇有四个去向:测试分离器、一级分离器、二级分离器、排放池。正常情况下,来液经一级分离器后,进入二级分离器,再经三级分离器逐级分气后,通过气动或电动外输泵输送至终端。计量时,来液从管汇进入测试分离器,然后进入二级分离器。一、二、三级分离器的运行压力分别为10 bar、5 bar和0。

脱气站流程中除测试分离器外各分离器的处理能力经核算均为40 000 bbl/d。AGS1 脱气站配置的外输泵为3台电动泵和4台气动泵,AGS2脱气站配置的外输泵为3台气动泵。其中电动泵的额定排量为17 360 bbl/d,工作压力为40 bar;气动泵的额定排量为20 400 bbl/d,工作压力为10 bar。

1.3 存在的问题

由于油价大幅下跌,考虑到项目的收益风险,推迟脱气站的扩容改造。但是随着产液的增加,脱气站处理能力不足的瓶颈问题逐步显现,AGS1-AGS2脱气站产量分布不均衡,从而导致AGS1脱气站处理及外输能力无法满足生产需要。

2 流程瓶颈问题的解决与实践

油田前期为了快速提高产量,在地质状况较好的AG 地区加大开采力度,提高产能,导致AGS1脱气站的处理负荷过大,不能满足生产需求,而AGS2 还有很大的处理能力空间未被利用,因此采取以下方法消除了AGS1流程的瓶颈问题[3-4]。

2.1 建设平衡管线

ASG1-AGS2 两站核实处理能力大约为40 000 bbl/d,由于AGS1-AGS2 两站的产量分配不均,AGS1 产量已达45 000 bbl/d,超过设计处理能力和设计外输能力,而AGS2产量为16 000 bbl/d,远低于设计处理能力和设计外输能力。为挖掘现有设施的处理潜力,计划利用平衡管线平衡AGS1-AGS2两站的产量。

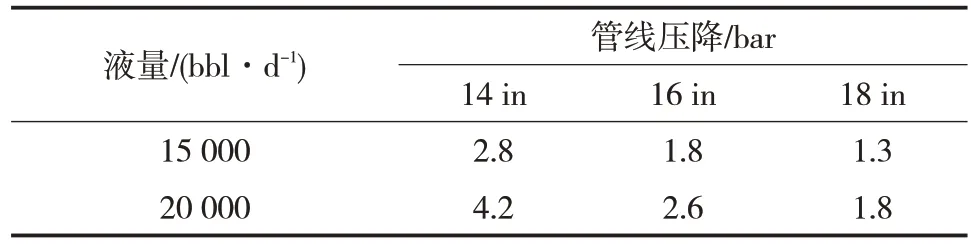

AGS1-AGS2两站高程分别为144 m和170 m,AGS1-AGS2 两站之间的距离较近(约3.8 km),AGS1 输送到AGS2 的产液含水率为20%~30%,气油比约为100。按AGS2 脱气站处理能力最大的富余 量 为24 000 bbl/d 时,在15 000 bbl/d 和20 000 bbl/d 两种工况下,利用PIPESIM 管线模拟软件[4]对14 in(1 in=25.4 mm)、16 in和18 in的管线分别进行压力核算,结果见表1。结合经济效益,最终选择了16 in API 5L X52管线作为平衡管线。

表1 平衡管线压降Tab.1 Pressure drop of balance pipeline

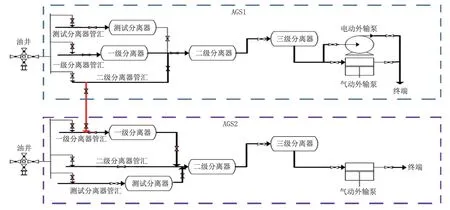

通过平衡管线把AGS1 闲置的二级分离器入口管汇与AGS2 的一级分离器入口管汇连接起来。运行时,在AGS1 端把需要在AGS1 处理的产液导入AGS1 的一级分离器,把AGS1 中需要AGS2 处理的产液导入AGS1 的二级分离器入口管汇,同时关闭该管汇去往AGS1 二级分离器的总阀,打开平衡管线中AGS1 和AGS2 两端的阀门,即可实现AGS1-AGS2 产量平均分配(图2)。产液的计量仍然在AGS1进行。

考虑到油田的原油黏度在含水率为50%~60%时最大,同时电泵井的回压对产量的影响较小,因此为降低长距离输送的压力损失,在生产中将含水率较低的电潜泵井的产液输送至AGS2脱气站处理。

该平衡管线自2016年3月投产后,最大的日输送量达到18 000 桶,有效平衡了AGS1-AGS2 两站的处理能力和外输能力。

2.2 启用电动外输泵

由于气动外输泵具有稳定性好的特点,所以初期外输主要使用气动外输泵,但气动外输泵是用自产天然气作为动力源驱动,经多年使用后气泵的效率降低,很难满足增产后的外输需求,因此需同时使用电动外输泵和气动外输泵。

图2 AGS1-AGS2脱气站流程Fig.2 Process of AGS1-AGS2 degas station

在尝试投用电动外输泵的过程中发现电动泵的机封经常损坏,有时更换新机封100 h 后就因机封泄漏严重造成电动泵停机。检查失效的机械密封未见明显损伤,但发现机封腔室和补偿弹簧有较硬的小颗粒结晶和高黏度的胶质物。分析认为,随着产出液性质变化,析出的胶质物和晶体不能被及时冲洗,从而造成密封间隙过大和密封弹簧调节度降低,使机械密封失效[5-6]。为解决此问题,新增外冲洗系统,将机封冲洗液的取液口堵塞,加装一个1 m3水罐和水泵,在水泵机封进液口连接一个外接泵供水系统,在连续的水冲洗下,能够降低泵的工作温度,减少颗粒物残留,延长电动泵机封的使用寿命。在现场对机封原有冲洗系统进行压力测试可知,机封的冲洗压力为12 bar,每台泵的冲洗流量为6.3 L/h,根据以上参数配备合适的冲洗水泵。为防止机械密封冲洗不彻底导致的机封损坏,新的冲洗水系统加装了压力保护装置,在冲洗水压低于10 bar时会自动关停电动外输泵。

2018年9月,按上述设计改造完成后,电动外输泵运行稳定,机械密封基本能连续运行1 年以上,满足提产后的外输需求。

2.3 加装三级分离器

原有的三级分离器最大处理量是40 000 bbl/d,增产后,因电动外输泵和气动外输泵同时运行,需增加流程的油气分离能力[7],计划在AGS1 脱气站增加三级分离器。

有些脱气站经流程改造后实现了一、二级分离器并联直输,导致三级分离器闲置未用。2018 年已对脱气站内所有分离器进行了清罐及壁厚检查,确认所有分离器的壁厚都满足API 要求。为提高AGS1 的脱气能力,计划将闲置的三级分离器转移到AGS1脱气站。

闲置三级分离器和AGS1 的三级分离器规格相同,所以计划将2台三级分离器并联。在波动系数为1.3 的工况下,经计算,在AGS1 增加1 台三级分离器,脱气站的液处理能力可达60 000 bbl/d[8-9],再加上平衡管线,AGS1 脱气站可以处理75 000~78 000 bbl/d 的产液量,满足脱气站升级改造后的处理需求。

在改造设计中,综合考虑以下几个方面:①新增三级分离器的安装方式和原有的三级分离器相同,分离器架高4 m以防止原油中的残余气体在泵的吸入口脱出,从而导致泵的气蚀[10];②由于二级分离器原有的12 in出口管线距离很短(小于5 m),通过核算能满足处理能力60 000 bbl/d 的要求,为不影响二级分离器的完整性,不对原有的出口做扩孔改造,只在管线下游连接分支到新三级分离器;③为了控制好二级分离器的液位,分别在新、老三级分离器的入口处加装液位控制阀来调节二级分离器的液位。老三级分离器可通过调节出口气动外输泵的流量来控制液位,新三级分离器通过在电动外输泵的出口处安装液位控制阀调节回流来控制液位。

自2018 年10 月改造投产后,为保持流程的稳定运行,对老三级分离器的入口液位调节阀设置一个恒定的开度。用新三级分离器的液位调节阀调节二级分离器的液位,AGS1 脱气站的最大液处理能力提升到60 000 bbl/d,有效解决了脱气站处理和外输能力不足的问题。

3 结论

本文针对M 油田AGS1-AGS2 脱气站生产及处理能力不均衡这一问题,进行了一系列的流程改造和实施验证,得到以下结论:

(1)搭建平衡管线能有效平衡ASG1 和ASG2的产量分配,解决两站产量分配不均的问题,有效地挖掘两站处理能力和输送能力。

(2)新设计的外冲洗系统能有效冲洗结晶颗粒和胶质物,延长电动泵使用寿命,为后续泵的应用提供参考。

(3)加装的三级分离器有效解决了因产量上升导致脱气不彻底造成的电泵气蚀问题。