姬塬油田地面管道失效分析及防护措施

2021-05-22邹伟王治宁杨承孝吴鹏张婕

邹伟 王治宁 杨承孝 吴鹏 张婕

1中国石油长庆油田分公司

2中国石化镇海炼化分公司

姬塬油田位于鄂尔多斯盆地西部,属多层系立体开发油田,腐蚀性强(0.5~4 mm/a)、地层水矿化度高(124 g/L),为长庆油田Ⅰ类强腐蚀区。随着油田开发时间延长,原油综合含水不断上升,采出液组分不断变化,腐蚀介质日趋复杂,地面管道腐蚀泄漏风险日益增加[1-3],且随着新《安全生产法》、《环境保护法》的实施,对管道治理提出更高的要求。因此开展管道腐蚀防护技术研究和应用,为保持油田持续稳产,实现提质增效,具有重大意义。

1 管道失效现状

管道失效的原因主要为腐蚀穿孔、地质灾害、盗油打眼、第三方破坏等[4-6]。2020 年,地面集输管道共计6 847 km,管道失效95 次,其中92 次(占比96%)为腐蚀穿孔,管道输送腐蚀性介质引起的内腐蚀是造成管道失效的主要原因。

原油管道腐蚀穿孔主要发生在未做内防腐的含水油管道,注水管道在输送采出水时发生腐蚀较多,尤其清水改采出水金属管线腐蚀最严重,穿孔位置一般位于管体中下部,部分管道结垢明显,主要表现为垢下腐蚀。

2 腐蚀机理

管道内腐蚀一方面与原油中腐蚀介质和流态有关,原油是固、液、气、细菌共存的多相流腐蚀介质,H2S、CO2、O2、Cl-、H2O 是主要的腐蚀因子,其中H2S、CO2、O2、Cl-是腐蚀剂,H2O作为腐蚀载体,细菌通过自身代谢产生酸性物质发挥作用;另一方面与原油含水、温度、流速以及管道的材质、焊接工艺等因素有关。

2.1 介质影响

2.1.1 CO2腐蚀

当管道中存在游离水时,CO2溶入水生成H2CO3,发生电化学腐蚀。H2CO3常常造成坑点腐蚀、片状腐蚀等局部腐蚀,在相同pH值下,H2CO3对低碳钢的腐蚀速率可达3~6 mm/a。其腐蚀产物碳酸盐(FeCO3、CaCO3)结垢产物膜在钢铁金属表面不同区域的覆盖程度不同,这种差异形成了自催化作用很强的腐蚀电偶,极易造成H2CO3局部腐蚀。H2CO3腐蚀受温度、H2O、CO2分压、流速、Cl-、HCO3-、Ca2+、Mg2+等因素影响[7-9]。

2.1.2 H2S腐蚀

H2S 主要来自储层的气体、伴生气,部分H2S由硫酸盐还原菌生化反应生成。H2S溶于水显弱酸性,腐蚀产物FeS 膜对金属基体有一定的保护作用,但作为阴极,促进点蚀。S2-会减慢H+复合速率,造成H+积累,为H+进入金属提供动力。H2S腐蚀易形成点蚀,造成管道应力开裂、腐蚀裂纹、氢鼓泡等破坏[10-12]。

2.1.3 矿化度和Cl-腐蚀

水中含有的高矿化度、Cl-加速腐蚀反应,主要表现为以Cl-为主导致的点蚀和钙盐、钡盐为主的垢下腐蚀。Cl-对垢及腐蚀产物膜穿透性强,易吸附在铁的表面,阻碍保护性膜在钢铁表面的形成;并通过钢铁表面膜的细孔和缺陷渗入膜内,使膜发生微开裂,形成孔蚀核。由于Cl-的不断移入,在闭塞电池的作用下,加速了孔蚀形成。

2.1.4 细菌腐蚀

原油中的细菌本身不侵蚀管道,主要通过生物代谢产生酸性物质腐蚀管道。硫酸盐还原菌(SRB)代谢产物H2S对管道腐蚀贡献最大,其次是腐生菌(TGB)、铁细菌(FB)。SRB在氢化酶的作用下,在金属表面上的阴极部位把SO42-还原成S2-和[O2-],[O2-]在阴极,使吸附于阴极表面的H+去极化生成H2O,加快了腐蚀进程。FB、TGB 为厌氧菌,代谢产生黏性的物质形成浓差腐蚀电池,也为SRB的繁殖提供了厌氧环境。

2.2 环境因素

2.2.1 含水影响

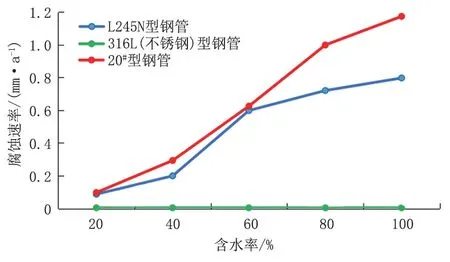

室内实验发现,管道腐蚀速率与介质含水率成正相关,含水率越大,腐蚀速率越大(图1)。低含水原油未破乳之前在管道内以W/O(油包水)乳状液形式存在,原油与管道金属表面直接接触,对管线腐蚀微弱;而原油含水率超过40%之后乳化液形态发生转变,随着含水升高,逐步转化为O/W(水包油)乳状液,大量游离水与金属表面直接接触,电导率增大,对管线内壁电化学腐蚀加剧。现场发现,腐蚀穿孔主要体现在含水率为50%~70%的管线,所占比例达到66%,含水率越高,腐蚀倾向越明显。

图1 管道腐蚀速率随介质综合含水变化曲线Fig.1 Variation curve of pipeline corrosion rate with comprehensive water content of medium

2.2.2 温度影响

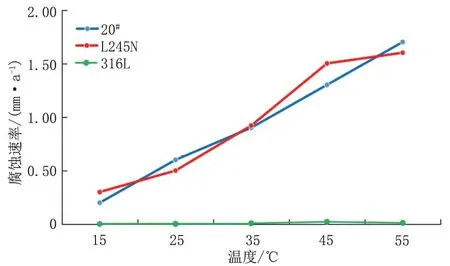

温度一方面影响材料的热膨胀,原油外输温度一般在20~50 ℃之间,常温施工的防腐涂层与金属管道的热膨胀系数有差异,二者对温度的响应不同,可造成涂层脱落,在涂层脱落处形成局部腐蚀环境,进而导致管道内壁腐蚀穿孔;此外,受季节交替,冻土层热胀冷缩,对埋地管道挤压或释放,产生应力腐蚀,破坏管道机械强度。另一方面温度影响腐蚀速率,室内实验发现,碳钢腐蚀速率与介质温度成正相关,温度越高,腐蚀速率越大,20~50 ℃是管道腐蚀敏感区(图2)。

现场发现,出站处附近管段发生腐蚀穿孔机会较大(约占60%),靠近管道末端破漏次数相对较少(约占10%),位于中间管段破漏次数在首末站之间(30%)。这主要因为出站处附近管道温度处于温度敏感区,温度越高,腐蚀速率越大,由于温损,管道温度梯度下降,靠近末站管道温度较低,腐蚀速率减小。

图2 管道腐蚀速率随介质温度变化曲线Fig.2 Variation curve of pipeline corrosion rate with medium temperature

2.2.3 流速影响

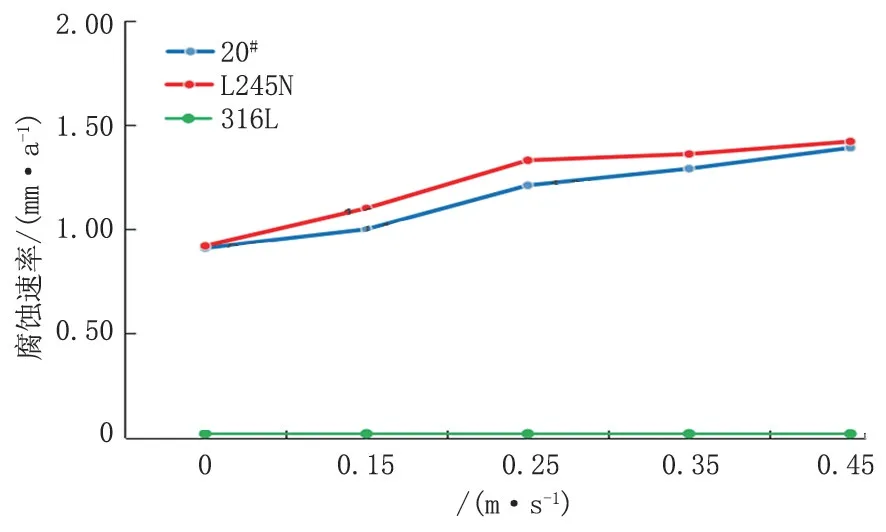

管道原油流速对腐蚀影响主要表现为积液腐蚀、冲刷腐蚀以及流态变化引起的应力腐蚀。室内实验发现,管道腐蚀速率与介质流速成正相关,流速越大,腐蚀速率越大(图3)。

图3 管道腐蚀速率随介质流速变化曲线Fig.3 Variation curve of pipeline corrosion rate with medium flow rate

当管道原油为层流时,产生油水分离,在低洼处管道内部游离水与管道内壁下部接触发生电化学腐蚀,造成低洼处管段腐蚀内穿孔,含水量越大、矿化度越高,腐蚀速率越大;当原油处于紊流时,高速流动的原油对内管壁产生剪切应力,在持续的剪切应力作用下,管道内壁表面膜被剥离,加剧了冲蚀效应,流速越大,管壁形成的沟槽越深[13],在高程变化的爬坡段受冲蚀效应较大,冲刷作用向坡顶递减,因此爬坡管段是壁厚减薄、腐蚀穿孔集中区;管道原油流动时,会对管道产生附加应力,造成管道振动,流速越大,振动越大,高速稳定流还可能使管道发生屈曲变形[14]。现场发现,采用间歇方式输油时,流态瞬间改变,造成管壁环向应力波动,使管道中的腐蚀缺陷扩展,可造成管道应力腐蚀疲劳断裂。

2.3 管道材质影响

2.3.1 微量元素含量

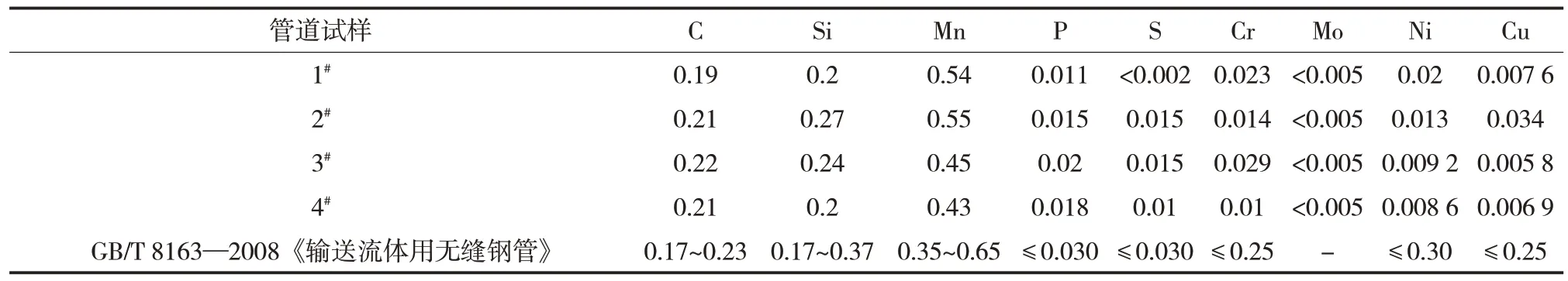

金属管道中的Cr、Ni、Cu 等微量元素有利于防腐,其含量与管材的抗蚀能力成正比,含量越高,管道抗蚀能力越强[15-17]。现场对4 条腐蚀破漏管道进行材质性能测试,发现拉伸性能、试样微量元素等均符合GB/T 8163—2008《输送流体用无缝钢管》要求,但管道含有的有利防腐的微量元素Cr、Ni、Cu远低于上限(表1)。

2.3.2 焊接质量

焊接时,焊口焊缝金属与热影响区金属由于高温熔化造成焊缝切面上金属成分和显微结构变化[18-20],引起焊缝与热影响区金属产生电位差,形成电化学腐蚀,在管壁上产生微裂纹及残余应力,降低了管道强度、塑性及耐蚀性能。当焊丝熔化不完全,多孔和夹渣等缺陷更容易引起该部位的点蚀及腐蚀开裂。

3 防护措施

3.1 前端脱水

原油含水高,不仅造成系统脱水能耗高、效率低,也增大了管道腐蚀速率。根据“按需脱水、按需回注、置换清水、平衡区域”的思路,分级消化采出水,以配注量与采出水脱出量匹配为原则,在前端增设橇装脱水回注装置,推广“三相分离器+沉降罐”脱水工艺。现场20 个站点应用表明,可节约加热能耗50%左右,降低含水率50%以上,管道腐蚀速率明显减缓。

表1 4条管道材质微量元素的成分分析统计Tab.1 Composition analysis statistics of trace elements in material of 4 pipelines 质量分数/%

3.2 结垢预防

多层系复合开发面临着层系间采出水不配伍、注入水与地层水不配伍、系统混层结垢等问题,垢下腐蚀严重,主要采用“前端脱水+分层集输+同层回注”工艺、纳滤脱硫酸根装置水质改性技术进行前端防垢,应用阻垢剂、防垢涂层,集中成垢装置、超声波、量子环、变频防垢技术(TEC)进行过程控垢,减少垢下腐蚀的发生。

3.3 建立腐蚀基础数据库

3.3.1 油井流体物性

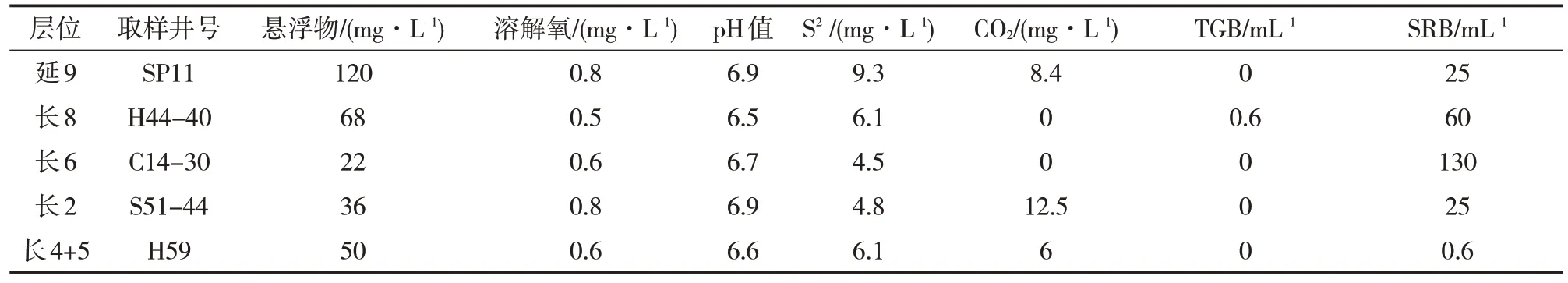

通过对20个主力区块5大层系具备代表性油井进行原油、伴生气、水物性分析,重点测试了采出水中的悬浮物、溶解氧、pH 值,S2-、CO2、TGB、SRB等组分的含量(表2),形成了姬塬油田采出液腐蚀基础数据库,为精细化管道防腐设计提供数据支撑。

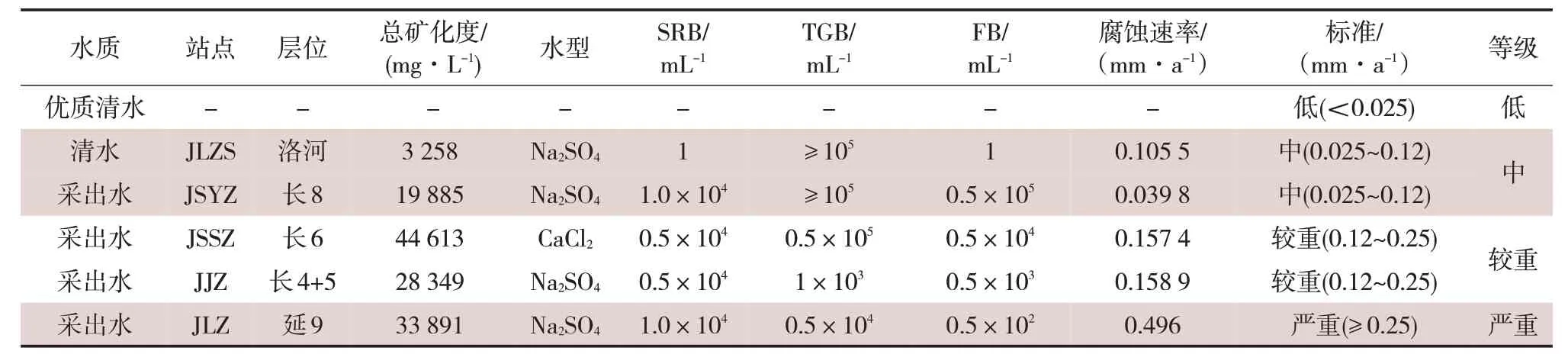

3.3.2 油井流体腐蚀速率

采用室内挂片实验与现场挂片监测相结合测试了主力油区采出流体物性,按照T23258—2009《钢质管道内腐蚀控制规范》评价指标划分腐蚀等级(表3),侏罗系延9油藏流体腐蚀速率最大,三叠系长4+5/长6油藏流体腐蚀性相对较重。

3.4 建立管道腐蚀监测网

按照“区域性、代表性、系统性”原则,在单井、增压站、转油站、联合站的集输流程及注水系统安装腐蚀挂片、腐蚀挂环、在线电感探针三类腐蚀监测装置(表4),全流程监测系统管网腐蚀速率,提升管道腐蚀破漏预警。

表2 姬塬油田采出水物性统计Tab.2 Statistics of physical properties of produced water in Jiyuan Oilfield

表3 姬塬油田管输原油水质腐蚀性测试统计Tab.3 Statistics of water quality corrosivity test of pipeline crude oil in Jiyuan Oilfield

表4 井站全流程腐蚀监测统计Tab.4 Statistics of corrosion monitoring in the whole process of well station

3.5 建立管道检测评价体系

针对地面管道管径小、弯头多、坡度大等特点,建立以预评价、间接检测与评价、直接检测与评价、后评价为主的“四位一体”钢质管道腐蚀检测评价体系(图4),通过评价识别正在和将要发生的腐蚀部位并提出维护措施。

3.5.1 开展清水试压与腐蚀检测

通过管线清水试压和腐蚀检测,掌握管线承压能力、管道运行风险,提前开展隐患治理,对运行3 年以上且未做内防腐的小于DN50 的含水油管道开展清水试压,一般区域每年试压一次,高后果区每年至少试压两次;对大于DN65 及以上的站间集油管道开展腐蚀检测,新管线三年内首检,已检测管线检测周期≤8年。

图4 管道检测评价流程Fig.4 Pipeline inspection and evaluation process

近年累计开展管道清水试压6 650条10 434 km,腐蚀检测696 条2 350 km,累计发现试压漏点325处,其中补焊200处,更换20 km。

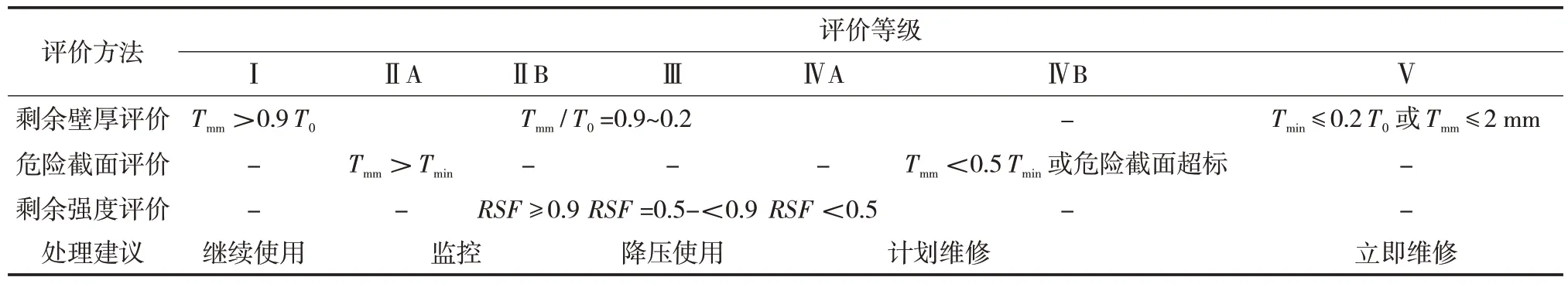

3.5.2 开展管道外腐蚀直接评价与修复

针对管道外腐蚀,主要采用剩余壁厚、危险截面、剩余强度“三步法”准则进行评价(表5)。目前已完成150 条320 km 集油管道外腐蚀直接评价,对在役管道外损伤进行了有效识别并制定修复方案:①防腐层破损,采用黏弹体+聚乙烯胶带+聚氨酯泡沫;②管体部分缺陷,采用纤维补强、机械修复、高密度聚乙烯、环氧玻璃纤维内衬修复;③管体缺陷面积过大,进行管材更换。

3.5.3 攻关小口径管线内腐蚀直接检测评价技术

针对小口径管线内腐蚀、内涂层厚度和质量无法检测等技术瓶颈,开展了小口径管道内壁全程视频检测、内防腐层测厚技术、内腐蚀电磁涡流检测技术试验(表6),有效提升了管道内防腐涂层质量、厚度、缺陷检测及评价水平。

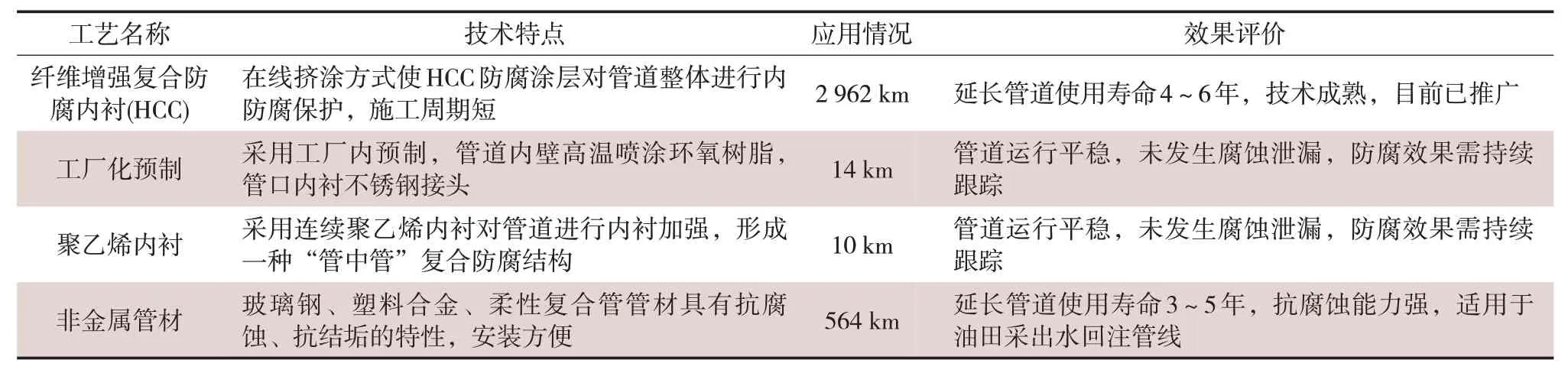

3.6 管道内防腐技术应用

目前常用的内防腐层材料包括环氧树脂、环氧粉末、聚乙烯等。对于在线整体挤涂技术,质量控制点在于涂层检测;而工厂化单根预制工艺,关键在于管端补口。针对管道内腐蚀,开展了纤维增强复合防腐内衬(HCC)规模应用,试验应用工厂化单根预制、聚乙烯内衬技术,并优选耐蚀非金属管材(表7),有效提升了管道耐蚀性能。

4 应用效果评价

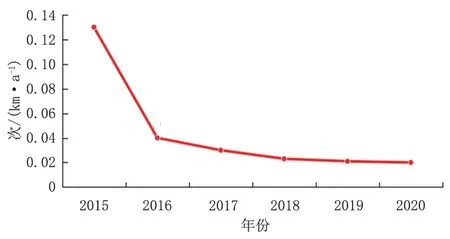

通过腐蚀控制与防护,管道失效次数由2015年的425 次下降至2020 年的95 次,失效率由2015年的0.13 km-1·a-1下降至2020 年的0.02 km-1·a-1(图5),管道失效率得到有效控制,实现管道管理由“事后处置、被动治理”向“提前预防、主动防控”转变。

表5 管体外腐蚀“三步法”安全评价准则Tab.5 "Three step"safety assessment criteria for external corrosion of pipelines

表6 小口径管线内腐蚀直接检测评价技术统计Tab.6 Statistics of direct detection and evaluation technology for internal corrosion of small diameter pipeline

表7 管道内防腐技术应用统计Tab.7 Application statistics of pipeline internal anti-corrosion technology

图5 2015—2020年管道失效率变化曲线Fig.5 Variation curve of pipeline failure rate from 2015 to 2020

5 结论与建议

(1)管道腐蚀是多因素共同作用的结果,含氧量、Cl-、H2S、CO2、矿化度等腐蚀介质是造成腐蚀的主要因素,温度、流态、管道材质等外部因素起加剧腐蚀的作用。

(2)开展前端脱水、系统防垢,合理控制原油出站温度,采用连续平稳输油方式,是减缓管道腐蚀的有效举措。

(3)工厂化单根预制工艺质量可控性更强,但现有的小口径管道内补口技术还不成熟,建议加快小口径管道内补口机研制,采用涂料解决内防腐层不连续性问题。

(4)管道局部更换时,新老管线接口处由于无法进行内防腐,导致管道更换后接口处腐蚀泄漏事故频发,采用外部补强(贴补)无法阻止管道内腐蚀,建议对钢制新老管线接口防腐工艺进行优化。

(5)纤维增强复合防腐内衬因综合造价较低,成本优势明显,是现阶段主要采用的技术,但受施工时的气温、管道变径、旧管道喷砂除锈不彻底等因素影响较大;工厂化预制防腐质量可靠性高,但造价高、一次投入成本大;非金属材料由于防腐性能优异、成本低廉,是未来油田地面管道防腐应用的发展方向。