CMOS 微波射频芯片任意温度系数自适应补偿技术及芯片设计*

2021-05-21萌陈自然何

张 萌陈自然何 宁

(1.航天科工通信技术研究院有限责任公司,四川成都 610051;2.东南大学航天科工通信技术研究院量子信息与通信联合研究中心,江苏南京 211100)

微波射频单片集成电路芯片一般采用GaAs、SiGe 或BiCMOS 工艺实现,这些材料的工作频率可以到亚毫米波和太赫兹、光波频段,适用于需要大功率、高速、高温工作的应用场合。但是这些半导体材料在加工工艺等方面存在一定的困难,工艺制成成本昂贵,一般以单个器件为主。相应的芯片在成本与集成度方面较硅基CMOS 工艺有一定劣势。近年来,CMOS 工艺发展提速使其单位增益截止频率向三五族工艺接近,CMOS 工艺的射频前端的单元电路及收发芯片的研发应用,CMOS 工艺芯片在雷达、电子战等射频综合一体化应用背景下,可实现的芯片高集成度、组件小型化、装配高密度填充等应用需求[1-2]。

CMOS 芯片由于其自身工艺特性,在实际制造中芯片性能随工艺角、温度变化较大。最直接的表现是放大器增益随温度升高下降显著,这是由于高温态下,CMOS 芯片中的晶体管跨导急剧下降[3-4]。在模拟、中频段电路设计中,可以通过闭环运算放大器的方式解决,此类放大器增益可以设计成与芯片内两个电阻的比值直接相关。因为同种类型的电阻无论随工艺角变化还是随温度变化,虽然其绝对值有较大偏差,但相对比值是固定的,所以中频放大器的增益也较为容易固定[5]。但是运算放大器的增益带宽积有限,在微波射频频段,放大器无法采用闭环模式设计,温度变化对其影响更为直接和严重。在常温正常工作的CMOS 放大器芯片,在高温增益往往会下降3 dB 甚至更多[6],对系统应用产生较大影响。对CMOS 工艺下微波射频芯片的温度补偿技术,尤其是正温系数的温度补偿技术的研究显得至关重要。

Qi Quanwen 等人[7]针对微波射频放大器芯片设计提出了一种温度补偿增益稳定方法,利用具有可调比例的PTAT 和CWT 电流的进行分段叠加,自动生成自适应偏置电压,在较宽的温度范围内获得几乎恒定的增益。庄楚楠等人[8]设计了一款温度系数可连续调节的带隙基准电压源,通过调节MOS栅极电压控制MOS 漏源等效电阻的连续可变,进而改变电路中的电阻比值,实现了基准电压从负温度系数向正温度系数的连续可调节。但以上补偿方案均限制于一定的温度范围内。

首先对CMOS 芯片的工艺特性以及其温度特性实质进行说明,讨论传统的温度补偿方案,继而提出一种全新的全温范围内任意温度系数温度补偿方法,并在CMOS 0.18 μm 工艺下利用该方法设计了一款L 波段温度补偿放大器芯片,通过测试结果说明该方法的正确性和实用性。

1 CMOS 工艺及传统温度补偿分析

CMOS 芯片集成电路设计中存在工艺和器件参数随温度变化显著的问题,以MOS 管的载流子迁移率和阈值电压为例,与温度的关系为[9]:

式中:T0=300°K,δ≈2.3 mV/℃,如果不进行温度补偿,CMOS 芯片受到温度波动较大影响。

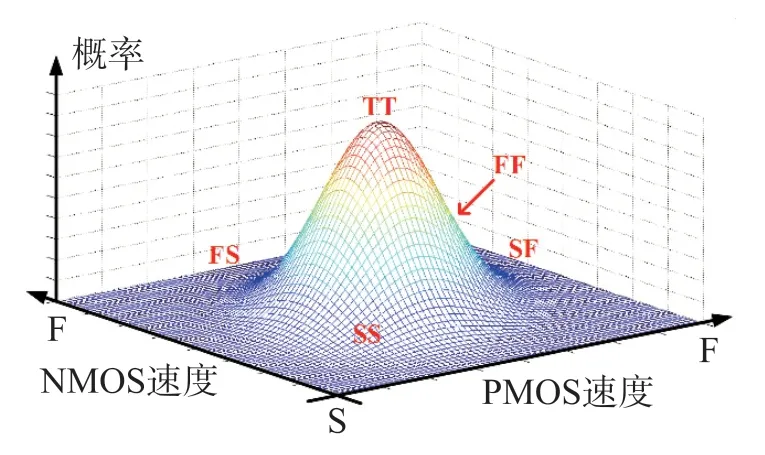

首先对芯片工艺角的概念进行分析。CMOS 工工艺中通过扩散或离子注入等方式控制掺杂浓度。但是由于一定的不可控性,包括扩散的浓度梯度差、批次间的不一致性等,会导致掺杂浓度的变化从而影响MOS 管的性能[10]。MOS 管由于掺杂浓度控制产生的跨导大小偏差导致晶体管等效性能在工艺允许范围内不会超过某个最快情况F 或某个最慢情况S,且依概率分布。因此N 和P 两种掺杂条件决定NMOS 管和PMOS 管各自快慢速度,出现概率构成二维概率密度函数,如图1 所示。

图1 CMOS 工艺角概率分布示意图

在统计学上,芯片出现典型情况(TT)的概率最高,在大多数情况下SS 高温和FF 低温意味着芯片的最极端情况。CMOS 的工艺敏感性同样体现在温度特性上,其温度特性同样可以用晶体管的等效工作速度表达。晶体管的跨导公式为[11]:

在晶体管工作宽长比W/L确定的情况下,其跨导gm随晶体管电子迁移率μn及工作电流ID变化。而温度每增加1 ℃阈值电压下降2 mV,导致漏极电流ID增加,但相比电子迁移率μn的下降变化甚为微小。其显著效果是随着温度上升,晶体管跨导gm下降明显[11]。典型的放大器增益公式为[11]:

式中:RD为放大器等效负载,在负载恒定的情况下,随着温度上升放大器增益下降。射频放大器芯片在无法采用闭环设计的情况下,其增益随温度升高下降显著。

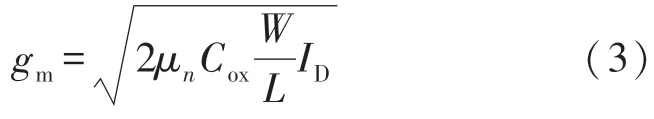

传统的射频温度补偿方案往往是通过片外温控衰减器的方式实现,在整体链路中考虑温度补偿设计。而在芯片上只能进行有限补偿:一是通过控制跨导随温度变化的程度,即正温系数的跨导设计方案;另一种则是随温度升高的负载设计方案。以TSMC CMOS 0.18 μm 工艺为例,工艺元器件库中提供的主要片上电阻类型列表如表1所示[12]。

表1 TSMC CMOS 0.18 μm 工艺中金属层的主要参数

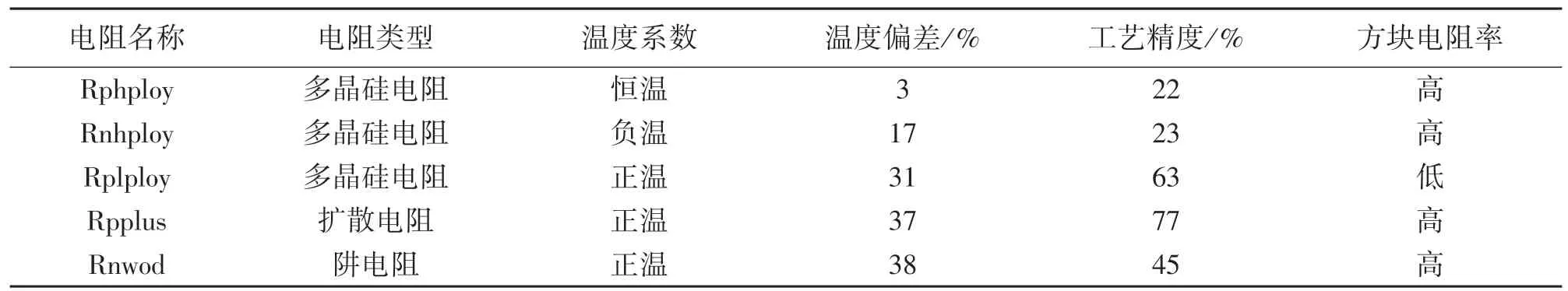

图2 为典型的射频共源共栅放大器电路,往往是采用恒温偏置和恒温负载的方法控制放大器温漂。采用表1 中无论是温度系数还是工艺偏差都是最优的恒温电阻Rphpoly,也不可避免地带来增益随温度下降问题。传统的温度补偿方法可以设计随温度升高的偏置电压Vbias产生电路,其原理是根据式(3)设计随着温度升高提升晶体管的工作电流ID以弥补电子迁移率μn下降带来的跨导gm下降,呈现恒跨导gm偏置;另一种方法则是设计随温度升高而上升的等效负载R3、R4,根据式(4)弥补增益的下降。然而这两种方法都有缺陷,下面将逐一进行分析。

图2 射频共源共栅放大器原理图

随温度升高的偏置电压Vbias温度补偿技术可以通过简单的正温电阻和负温电阻串联的方式,如采用正温系数的电阻Rpplus 和负温系数的电阻Rnhpoly,产生正温系数偏置电压Vbias,如图3 所示,而晶体管的工作电流为[6]:

在图2 所示放大器中,共源级输入晶体管源极S接地,栅极偏置电压Vbias上升可以直接导致VGS上升,从而增加晶体管漏极电流ID,从而提高等效跨导gm,达到增益上升目的。但是此类补偿方案会直接导致放大器芯片电流上升,在功率放大器等大电流工作的放大芯片中,电流上升过大,一方面容易烧毁芯片,另一方面由于负载分压直接导致晶体管工作于线性区而使得增益进一步下降。因此该方法的温补效果十分有限,通过实践证实,此方案实现温补后的放大器增益仍然呈现负温度系数,且在高温段极不稳定,大量消耗功耗的同时不能达到温度补偿作用,更无法实现正温系数的增益设计。

图3 随温度升高的偏置电压产生原理

随温度升高的等效负载温度补偿技术可以直接在图2 所示放大器的负载端R3、R4使用正温系数的电阻。但是通过表1 可以看出,正温系数的电阻其工艺偏差都很大,直接影响增益设计的准确度。另一方面,当电阻阻值上升时,在该电阻上形成的压降增加,会将正常工作的MOS 管压迫到线性区影响整体性能。同时阱电阻和扩散电阻等其节点电容值较大,直接影响射频放大器的带宽。最后射频放大器设计中为了增强其频率选择特性,避免负载压降过大从而提高放大器整体线性度,往往在放大器负载端会使用电感电容谐振的LC 结构,无法设计随温度上升的等效负载。因此该方案对射频放大器的温补效果有限。

2 任意温度系数自适应补偿方案

射频放大器任意温度系数自适应补偿方案包括VGA 电路、温度检测及误差比较电路、控制电压产生电路三部分构成。其原理框图如图4 所示。

VGA 电路是增益可变的放大器组,通过控制电压V1、V2~Vn等电压控制其增益,该并联的放大器组的总增益由各VGA 贡献的分量构成。温度检测电路完成对环境温度的自适应功能,需要检测出环境温度并将其与基准比较并放大误差产生控制电压,通过产生的控制电压V1、V2~Vn形成闭环的增益控制模式,实现正温系数的射频放大功能。同时该原理通过修改参数也可以实现任意系数的温度补偿功能。

图4 射频放大器正温系数补偿方案原理框图

温度检测电路及误差比较电路利用三极管的精确负温特性和恒温电阻分压原理实现[3]。其原理如图5 所示。首先用二极管接法的三极管电路和电流源产生一个电压Y0,利用三极管的负温特性,该点电压随温度上升而下降,且斜率恒定。仿真结果如图6 所示,在该直线上可以得到各个温度点上的具体电压值。但是从低温到高温区间内该电压变化范围较小,不能直接用来产生VGA 控制电压,必须通过误差比较放大器实现。

图5 温度检测及误差放大电路原理图

误差比较放大器的基准电压产生办法可以利用恒温电阻分压方式。如前文所述,虽然电阻的阻值绝对值随温度和工艺角变化较大,但其比值可以做到基本恒定。选择需要进行补偿的温度点,考察电压Y0的值,根据需要的阶梯数通过电阻分压产生Y1、Y2直到Yn,并将其和Y0共同送到误差放大电路的两个输入端,产生近似开关工作模式的电压信号K1~Kn。

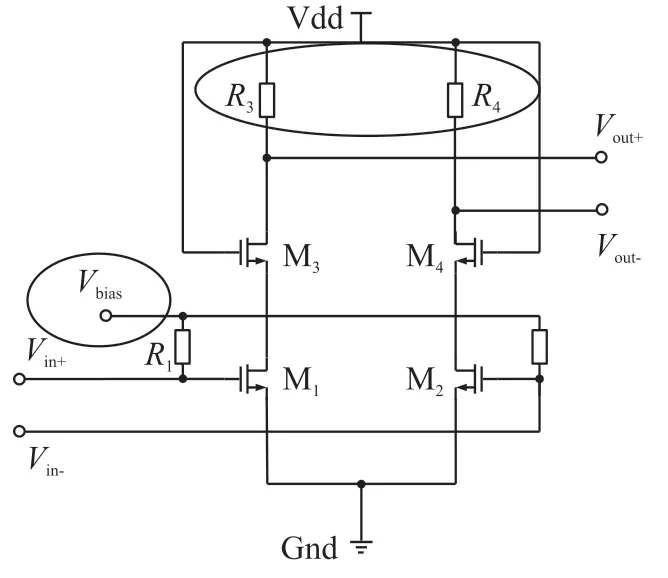

如图5(b)所示,如果M1和M2完全对称,且假设M3和M4尺寸一致、I-V特性相同,构成一个镜像电流源,且均工作在饱和区。根据晶体管的工作电流公式(5)可得:

以电阻分压产生的Y(代表Y1~Yn中某点的值)与电压Y0的大小关系作为条件,分析可得:

当Y≪Y0时,M1处于截止状态,推导出M3截止,由于M3和M4是镜像电流源,所以M4也处于截止状态。因此没有电流从Vdd中抽取,电流为0,所以电压信号K(代表K1~Kn中某点的值)同样为0。

当Y接近Y0时,M1处于导通状态,推导出M3、M4导通。其中当Y>Y0时,随着I1、|I3|、|I4|增大,M4处分得电压小,工作在线性区;当Y<Y0或Y=Y0时,M2、M4工作在饱和区,因而产生了高增益,可得

式中:r02、r04分别为M2、M4的电阻值。

当Y≫Y0时,M2的栅漏电压将小于驱动门限电压阈值,导致M2处于截止状态,而M1、M3在饱和区工作,M4处于深线性区并电流接近于0,所以K等于Vdd。

在仿真中以25 ℃和65 ℃为例,先用电阻分压产生两条不随温度不变化的直线,与Y0交于两点,继而产生放大的误差信号如图6 所示。

图6 控制电压K1、K2仿真结果

通过开关信号K1~Kn可以经过电平转换电路产生合适的控制VGA 增益的电压V1~Vn,而VGA电路可以采用任何形式的射频放大器结构,其增益随控制电压变化即可。最后根据实际要求,可以设计出任意斜率、任意阶梯级数、任意增益范围的射频温度补偿电路。

3 L 波段自适应正温系数温补芯片设计

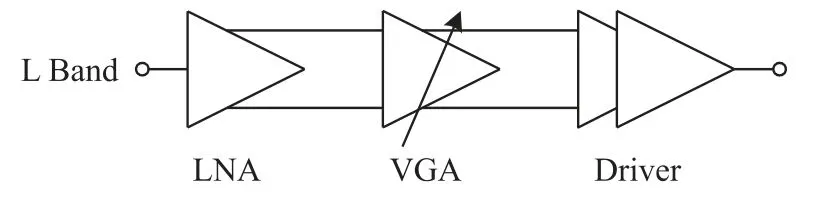

为了验证该温度补偿理论的正确,作者设计了一款具有10 dB 增益范围、正温系数、2 级阶梯的L波段自适应温度补偿放大器芯片。芯片的原理框图如图7 所示。包括射频输入匹配单元、射频温度补偿放大器单元和输出驱动放大器单元3 部分。芯片采用单端输入单端输出的形式。芯片内部采用差分传输模式,一方面可以抑制偶次谐波,另一方面可以抑制共模噪声,同时可以提高芯片的可靠性。

图7 L 波段自适应正温系数温补放大器芯片原理框图

输入级主要实现射频宽带匹配级低噪声放大功能,输入匹配直接影响送入放大器信号的质量。同时第一级电路的噪声性能直接影响系统的噪声,故该级放大器的噪声系数需要尽可能低。因此输入匹配单元LNA 采用级联共栅结构和级联共源共栅结构的单转双电路,在满足信号宽带匹配的同时,实现信号的单端转差分功能[13-14]。

中间级VGA 实现温度补偿及信号的电压放大功能。输入级放大器为了兼顾宽带匹配和噪声性能,不可能实现很高的增益,而该级的可提供高增益并延展带宽。利用高增益分布式放大器的设计理念和设计过程可以满足该级放大器的设计[3]。

输出级Driver 主要实现射频信号的输出匹配及功率驱动功能。前两级放大电路提供的高电压增益都是在高阻抗上实现的,而输出条件一般是50 Ω 负载,为了实现同样的功率增益,需要设计满足匹配条件的功率放大电路,满足系统的高功率输出及高线性度特性。因此输出级放大器应该采用功率放大器的设计思想及衡量标准进行设计。

芯片显微照片如图8 所示,面积约为1.7 mm×0.9 mm。

芯片的测试结果显示,芯片具有良好的输入、输出匹配及反向隔离度,增益随温度变化实现两级补偿功能,补偿范围10 dB,补偿点为25 ℃和65 ℃,与设计预期相符。在温度补偿阶跃点,相位无明显突变。芯片S参数测试结果如图9~图11 所示。

表2 给出了该芯片的主要指标。

图8 L 波段正温系数温度补偿放大器芯片照片

图9 芯片-40 ℃环境下S 参数测试结果

图10 芯片25 ℃环境下S 参数测试结果

图11 芯片65 ℃环境下S 参数测试结果

表2 L 波段正温系数温度补偿放大器芯片主要参数

4 结束语

测试结果说明,针对L 波段设计的自适应温度补偿放大器芯片与预期设计结果近似,可以实现自适应正温系数增益补偿功能。该结果可以验证前文理论分析的正确性,继而推广到各微波射频频段、任意温度系数、任意补偿区间及任意阶梯级数。该研究成果在温度补偿方案方面提出创新思想对CMOS微波射频芯片的温度特性的劣势实现了较大程度的弥补,结合型号装备需求可以解决实际应用问题,具有广泛的工程化应用前景。对微波射频芯片产品化设计有一定指导意义。