锅炉烟气超低排放技术改造应用

2021-05-21石永

石永

(陕西延长石油兴化化工有限公司,陕西 兴平 713100)

1 改造背景及存在问题

1.1 改造背景

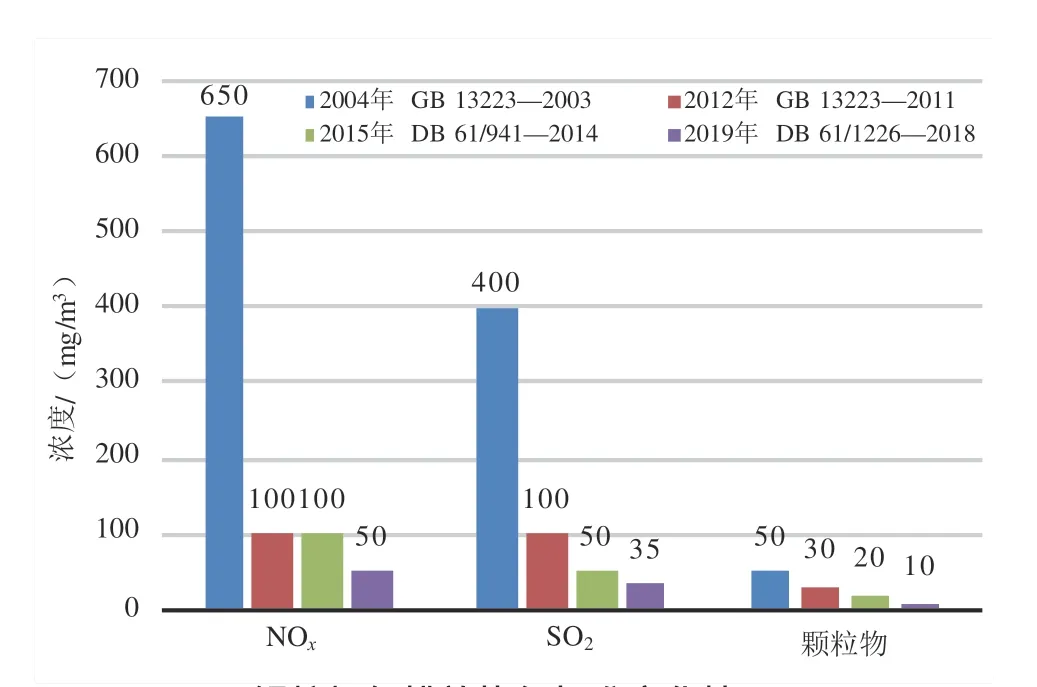

2013 年,陕西省颁布《陕西省“治污降霾·保卫蓝天”五年行动计划(2013—2017 年)》;2014 年,陕西省生态环境厅发布《关中地区重点行业大气污染物特别排放限值》(DB 61/941—2014);2018 年,陕西省印发《陕西省铁腕治霾打赢蓝天保卫战三年行动方案(2018—2020 年)(修订版)》,印发地方标准《锅炉大气污染物排放标准》(DB 61/1226—2018)。由此可见陕西省改善大气环境质量的决心。

某企业地处关中腹地,是以煤为原料的典型煤化工国有企业,主要产品有甲醇、合成氨、氯化铵、纯碱、甲胺、乙醇等。2009 年建成投产,热动力装置配套4×160t/h 高温高压煤粉锅炉,锅炉烟气治理采用布袋除尘、氨法脱硫、低氮燃烧技术,德古士煤气化炉酸性气处理采用克劳斯脱硫工艺。随着《锅炉大气污染物排放标准》(DB 61/1226—2018)的颁布实施,原有环保装置无法满足要求,实施锅炉烟气超低排放技术改造势在必行。近年来,锅炉烟气排放执行标准变化情况如下图所示。

锅炉烟气排放执行标准变化情况

1.2 存在的主要问题

氨法脱硫与其他脱硫工艺相比,具有效率高、副产品氮含量高、附加值高等优点,硫酸铵可作为农用肥料,也可作为农用复合肥加工原料,延伸产业链。该企业原锅炉烟气排放治理装置采用氨法脱硫工艺,为区域环境改善和治理发挥了重要作用,随着《锅炉大气污染物排放标准》(DB 61/1226—2018)的颁布实施,原有装置运行中暴露出以下问题:

(1)脱硫装置效率低。虽然能满足SO2排放浓度小于35mg/Nm3的指标,但存在排放数据波动大,投加氨水量大,尾气氨逃逸高,且颗粒物与氨水投加量成正相关,两个排放指标难以同时满足,烟气拖尾及液滴夹带严重等问题,配套脱硫装置后处理产能过小,制约了吸收装置的物料平衡[1]。

(2)锅炉烟气脱硝系统按NOx排放浓度<100mg/Nm3设计,无法满足超低排放标准。

(3)克劳斯尾气中SO2排放浓度不稳定,排放值在800mg/Nm3左右,排放浓度较高,对环境存在一定影响。

(4)锅炉布袋除尘装置运行效率偏低,实际颗粒物排放浓度在20mg/Nm3左右,不满足超低排放要求(颗粒物排放浓度≤10mg/Nm3),虽然总排口颗粒物指标合格,但颗粒物作为有害物质进入氨法脱硫吸收系统,不但会造成严重的设备磨损,还会影响硫酸铵溶液结晶,严重时甚至会产生大量晶核,后处理装置旋流器、离心机难以对其进行分离,会造成系统物料失衡[2]。

2 解决思路

(1)脱硫装置采用国内先进的多功能单塔吸收分区循环氨法脱硫工艺,塔外强制氧化,尾气排放采用二级水洗+一级湿电除尘工艺,排放指标SO2浓度≤35mg/Nm3、颗粒物浓度≤10mg/Nm3。

(2)脱硝装置工艺采用低氮燃烧+SCR 联合工艺,设计NOx浓度≤50mg/Nm3。

(3)除尘装置采用布袋除尘工艺,改造内容为:更换滤袋为覆膜PTFE 基布,PPS 超细纤维,表面作砑光、防油防水、乳液浸渍处理,设计排放颗粒物浓度≤10mg/Nm3。

(4)将克劳斯含硫尾气引入锅炉烟气氨法脱硫吸收系统,增加废热锅炉,回收焚烧尾气热量,降低尾气温度后送入脱硫入口烟道,与锅炉烟气混合一并处理回收。

改造项目于2018 年4 月完成招标开始建设,于2019 年5 月建成投入使用,是我国西北地区率先实施锅炉烟气超低排放改造的项目。在充分调研、核实数据的基础上进行改造设计并在运行过程中不断优化。

3 改造内容及运行效果评价

3.1 氨法脱硫烟气处理系统

3.1.1 脱硫吸收装置

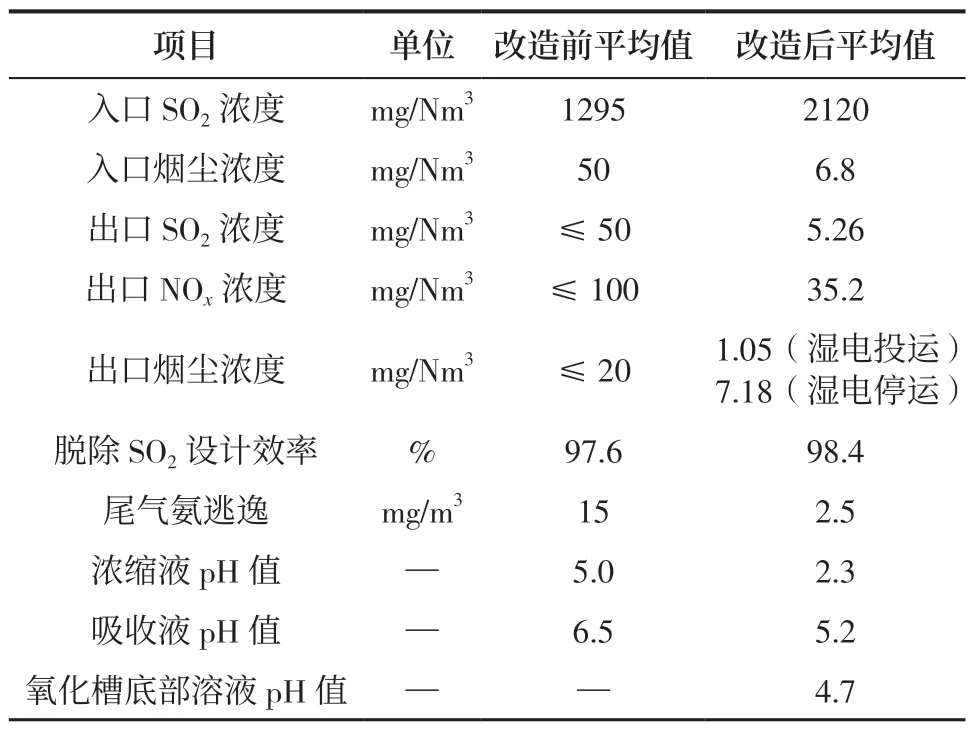

吸收装置是氨法脱硫的核心设备,集气液传质、化学吸收、氧化反应、结晶等化工单元功能于一体,所采用的多功能一体化吸收塔技术先进、结构合理、操作弹性高。吸收塔设置烟气流场均布设施,烟气侧布置有填料层和屋脊式除雾器,溶液侧布置4 层错综分布的循环喷淋层,保证气液比。在防止氨逃逸方面,通过在溶液浓缩段与吸收段设置隔离措施,吸收区顶层喷淋液由氧化塔底取液,使低pH 值(4.2~4.8)溶液与尾气再次接触,同时采取两级水洗工艺,减少尾气氨逃逸。脱硫水洗后烟气经两级除雾,加湿电除尘器,减少烟气带液量和颗粒物排放。处理后烟气经90m 烟囱塔顶直排。改造前后数据对比如表1 所示。

表1 脱硫装置改造前后数据对比

3.1.2 脱硫湿电除尘装置

脱硫装置之后去除极细雾滴颗粒的除尘设备主要是湿式电除尘器[3]。湿式电除尘器能够脱除烟气经水洗层及机械除雾器后携带的大颗粒物及液滴。工作时,烟气中液滴不断向沉淀极移动,在沉淀极表面形成一层连续水膜,水膜靠重力流至下部集液槽,实现在线清除颗粒物。

湿电除尘系统可有效去除SO3、NH3、微细粉尘(PM2.5)、细小液滴、汞等,去除效率达90%以上,大大降低了烟气的不透明度(浑浊度)。通过表1 中湿电启停时的颗粒物排放指标及氨逃逸值可以验证除尘效果。

3.2 锅炉SCR 烟气脱硝

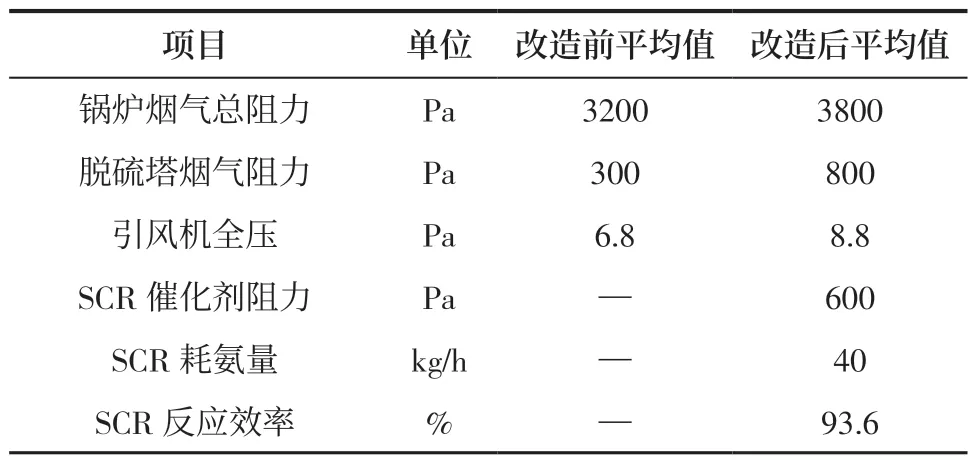

锅炉制粉系统采用热一次风直吹工艺,燃烧器具有浓淡分离低氮燃烧技术,脱硝前NOx排放值为550mg/m3,超低排放改造目标为脱硝后NOx≤50mg/Nm3。改造方案为:采用SCR 脱硝工艺,脱硝反应器为3 层结构,催化剂为蜂窝结构,活性物质为V2O5,载体为TiO2,并加入W2O3作为SO2向SO3转换的抑制物,入口烟气温度为380℃,脱硝效率92%。具体改造措施为:增加上层省煤器换热面积,炉后布置SCR 反应器,上层空预器移至反应器下层,改造相应烟风道流程,催化剂采用声波吹灰器;系统烟气阻力增加1kPa,脱硫装置烟气阻力增加1kPa,改造引风机增加总压头2kPa,更换引风机电机、液力耦合器及风机使其满足要求。改造后引风机富余量充足,系统阻力低于设计值,脱硝效率较高,数据对比如表2 所示。

表2 脱硫装置改造前后数据对比

3.3 煤气化装置克劳斯含硫尾气回收

煤气化装置克劳斯硫回收工序,主要处理来自上游低温甲醇洗的酸性气(主要成分是H2S),酸性气体进入焚烧炉燃烧后转化为SO2气体。离开焚烧炉的尾气温度为820℃,与急冷空气混合,温度降到300℃,送往烟囱排放。该工艺存在热能浪费,同时尾气烟气中SO2浓度较高,且在气化炉工艺负荷波动时,燃烧不稳定,排放偶有超标,给运行带来极大的环保压力。

改造方案为:在焚烧炉后设置废热锅炉,将尾气降至200℃,焚烧炉出口约有10kPa 压力,输送距离约为0.8km,阻力为3kPa,无需增加风机,与锅炉烟气混合后送入氨法脱硫系统,以解决原工艺存在的问题。运行后效果良好,不但回收了烟气余热,而且脱除了SO2,改善了环境质量。

气化克劳斯尾气热回收效益计算:产生蒸汽5.1t/h,装置年运行8000h,年产1.3MPa 饱和蒸汽40 800t,按每吨蒸汽成本100 元计算,每年可产生经济效益408 万元。

3.4 脱硫后处理单元尾气回收

脱硫后处理装置的结晶干燥环节会产生尾气,尾气中存在一定量的细小硫酸铵粉末,虽然相关政策未对其有严格要求,但直接排放会对周围环境产生影响。改造方案为:将后处理尾气与原蒸发结晶后处理尾气汇总后送入脱硫吸收塔吸收区进行洗涤,处理合格后排放。另外,脱硫水洗循环槽为常压设备,上部设有排气孔,运行过程中循环回流液夹带塔内气体,造成部分水汽由槽顶排放,环境温度较低时尤为明显。因此,设置了水封装置,消除运行过程中水汽外冒情况。通过以上改造,现场工作环境得到改善,杜绝了运行过程中的二次污染。

3.5 超低后处理与原蒸发结晶后处理并联改造

增设一套后处理装置,扩大产能,浓缩段为塔内饱和结晶,塔区设置板框式压滤机去除系统内烟尘颗粒物。在项目试运中发现,塔内浆液饱和结晶与板框压滤除泥两个环节难以同步进行,特别是脱硫负荷较大时,连续出料与除泥相矛盾,生产过程中浆液内累积的粉尘无法通过出料有效携带出脱硫系统,造成硫酸铵结晶细小,浆液黏度增大,工艺设备磨损严重,泄漏频繁,故障率高,严重时会造成系统物料失衡被迫停车。

对此,将超低排放后处理与原真空蒸发结晶连通,在系统溶液密度较低时,利用原蒸发结晶装置对系统内浆液进行强制结晶,通过出料调整系统物料平衡,改善浆液内粉尘积累情况,实现装置长期稳定运行。

3.6 脱硫氨水配制改用脱盐水优化

原装置氨水配置单元采用液氨蒸发与一次水混合制备20%浓度氨水,由于一次水电导率高,混合过程为放热反应,混合器及后续管道阀门铵盐结垢问题频发,滤网堵塞严重。对此,改造时用脱盐水代替一次水,既解决了因氨垢造成系统堵塞问题,又保障了氨水泵长期稳定运行。该优化设计也为脱硫系统的长周期稳定运行提供了保障。

4 综合效果评价

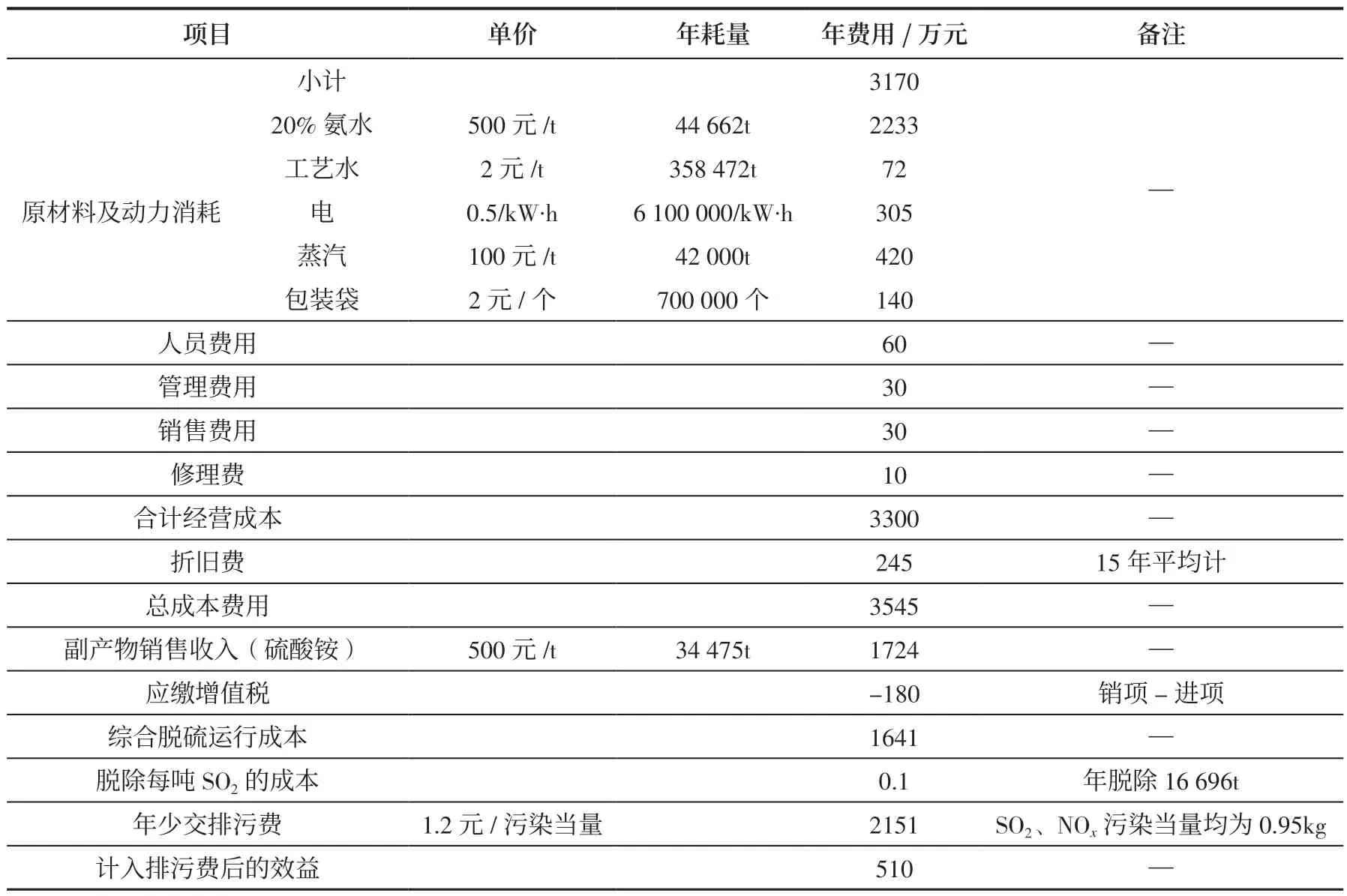

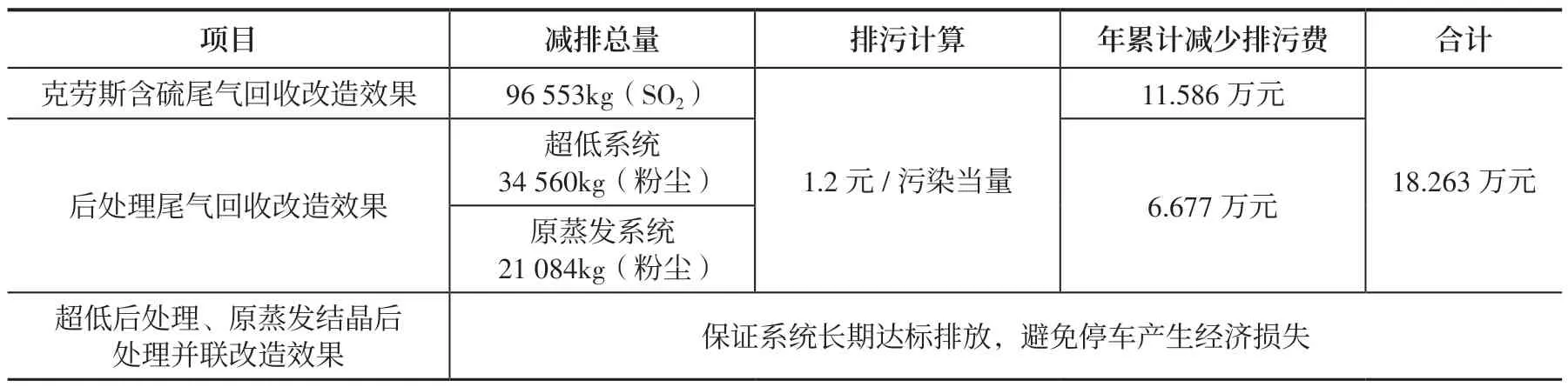

氨法脱硫是气液反应,具有反应活性高、速度快、喷淋动力损耗低、启停操作简捷、维护方便、过程中无二次污染、有一定脱硝功能、副产品硫酸铵附加值高、运行经济性好、对煤的硫含量适应性强等特点,得到了广泛应用。以该改造项目为例,锅炉烟气流量为100 万Nm3/h,年使用时间为8000h,改造后粉尘、NOx和SO2年排放量从160t、720t 和400t 分别降低至64t、384t 和264t,年排放降低量分别为96t、336t 和136t。超低排放改造综合效能评价情况见表3、表4。

5 结语

锅炉烟气超低排放技术,在满足排放要求、减少污染物的同时,具有绿色、节能、经济、高效的特点,经济运行综合效果显著。采用多功能一体化吸收塔氨法脱硫塔+湿电除尘工艺,在满足超低排放要求的同时,消除了烟气拖尾、液滴携带等二次污染问题;低氮燃烧+SCR 联合脱硝工艺满足NOx超低排放要求和经济运行目标;将克劳斯尾气送入氨法脱硫装置进行处理效果良好;在运行过程中实施脱硫后处理尾气回收改造、原蒸发结晶与超低排放后处理并联改造、氨水配置用脱盐水代替一次水优化改造,解决了脱硫装置生产中的技术难题。树立绿色环保理念,实施超低排放技术改造,是当前企业绿色环保发展的必然之路。

表3 超低排放改造综合效果评价数据表

表4 克劳斯含硫尾气及后处理尾气回收改造效果评价表