在线多流路色谱分析系统在氟化工的应用

2021-05-21王祥科谢纯余李建浩颜光清

李 霞,王祥科,谢纯余,李建浩,颜光清

[1.中化蓝天氟材料有限公司,浙江 绍兴 312000; 2.朗析仪器(上海)有限公司,上海 201707]

1 应用背景

三氟三氯乙烷(CCl3CF3),又名R113a,常温下为无色透明的液体,是新型制冷剂,也是一种高效清洗剂、干洗剂[1],适用于洗涤各种机械零件、电子、仪器、仪表、航空器材、胶片、磁带、纺织品等;可和其它溶剂如甲醇、乙醇、异丙醇、三氯甲烷等混合作清洗金属、塑料、织物及皮革的混合清洗剂;还用作萃取天然有机化合物的萃取剂,电解试验溶解质和对流性蒸发性介质制冷剂,聚氨酯塑料发泡剂,同时可作为生产聚三氟氯乙烯[2]和其他氟化有机物产品的主要原料[3-4]。在工业连续生产过程常有CFC-1316、CFC-113a、HCFC-123、HCFC-132b、CFC-112a、HCFC-122、HCFC-132a 等副产物产生。三氟三氯乙烷沸点为45.7℃,熔点为14℃。沸点熔点非常接近,熔点更是比较高,在春季、秋季和冬季易凝固阻塞管路,国内外还没有该产品自动分析案例可以借鉴。自动化是现代企业发展的必经之路,随着化工生产自动化技术的不断提升,分析自动化显得尤为迫切。中化蓝天在国内氟化工行业占据主导地位,多年来不断探索提升分析装置自动化水平。为此,联合专业自动化分析公司[5]共同设计了一套在线式色谱仪分析及预处理系统,具体设计思路如下文所述。

2 设计原理

在线式色谱仪分析及预处理系统由三个部分组成,分别为定制型在线气相色谱仪、预处理系统柜和分析小屋系统。

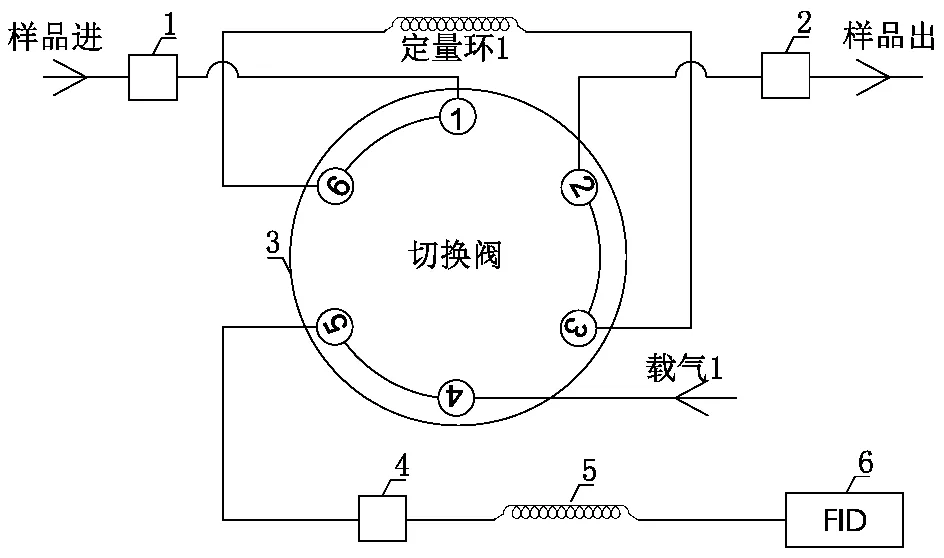

定制型在线气相色谱仪是根据样品的特殊性质,特殊改造的分析系统。由于样品R113a在常温下为固体,气化温度为45.7℃,因此进样系统伴热至85℃进行。进样系统由样品进样管路,样品出样管路,进样阀等组成(见图1)。伴热至85℃,防止样品冷凝甚至固化堵塞管路。分析系统由分流进样器、色谱柱、氢火焰离子化检测器(FID)组成。取样过程:样品从切换阀1的①号口进入,经过定量管1,再从切换阀1的②口放出;分析过程:切换切换阀1,载气1携带定量管1中的样品经过分流进样器和色谱柱后分离,由氢火焰离子化检测器FID检测CFC-113a、HCFC-123、HCFC-132b、CFC-112a、HCFC-122、HCFC-132a 等杂质。

1.电加热器;2.电加热器;3.进样阀;4.分流进样器;5.色谱柱;6.氢火焰离子化检测器(FID)图1 气相色谱仪分析流程图Fig.1 Analysis flow chart of gas chromatograph

预处理系统柜是根据客户需求,设计为两路样品循环分析,从而设计的预处理系统。因样品易冷凝,因此样品管路需要伴热,并设计了气化器,保证样品能够完全气化。旁通流路的设计是为了使样品流路能够快速反应。

1.流路选择阀;2.旁通流路;3.气化器;4.过滤器;5.色谱进口;6.标气进口图2 预处理流程图Fig.2 Pretreatment flow chart

分析小屋系统包含分析小屋、正压吹扫防爆柜、防爆空调、可燃气体报警仪、防爆接线箱及配电设备,为在线式色谱仪提供恒温恒湿的分析环境;可燃气体报警器是为了预防分析环境中有可燃气体泄漏而安装的。

1.分析小屋;2.防爆空调;3可燃气体报警器;4.正压吹扫防爆柜;5.防爆配电箱图3 分析小屋系统Fig.3 Analyze the cabin system

3 实验数据与分析

样品在循环分析时,由于两路样品需要循环切换,液体样品的吹扫非常困难,因此改进了色谱软件,使色谱可以控制流路切换(图4)。色谱进样完成后,马上吹扫下一流路,提高了样品吹扫效率。同时,色谱循环分析和流路循环均为色谱自身控制,从而避免了采用外部控制流路循环(如PLC或DCS等)产生的时间差和复杂操作。

图4 时序设定界面Fig.4 Timing interface

样品在线分析一次需要30 min,根据生产需要可以设置不同的循环流路如流路1-流路1-流路2等循环,可以方便改进流路循环信息,帮助生产工艺重点监测不同样品点。分析结束后及时显示结果,并将结果和样品取样点信息通过RS-485转送到DCS系统。

图5 在线式色谱仪分析谱图Fig.5 On-line chromatograph analysis spectrogram

表1 低浓度到高浓度R113a分析浓度(%)Table 1 Low concentration to high concentration R113a analysis concentration (%)

液体样品气化后,体积增加约1000倍,因此,分析系统能否在规定时间吹扫干净是分析系统性能的重要指标,为验证在线分析系统的可靠性,首先从低浓度R113a样品切换至高浓度R113a样品,分别在样品吹扫30 min和60 min后循环取样分析,表1为此次测试结果,从表1中数据可以看出,样品吹扫30 min和60 min的结果偏差较小,误差在仪器的准确度之内,表明分析系统在吹扫30 min后,即可代表样品真实值。表明系统从低浓度样品切换到高浓度样品,30 min即可分析,符合分析要求。

从高浓度R113a样品切换至低浓度R113a样品中,分别在样品吹扫30 min和60 min后循环取样分析,表2为此次测试结果,从表2中数据可以看出,样品吹扫30 min和60 min的结果偏差较小,误差在仪器的准确度之内,表明分析系统在吹扫30 min后,低浓度样品分析数据即可代表样品真实值。表明系统从高浓度样品切换到低浓度样品,30 min即可分析,符合分析要求。因此系统无论如何切换样品流路,30 min即可完全吹扫干净。

表2 高浓度到低浓度R113a分析浓度(%)Table 2 High concentration to low concentration R113a analysis concentration (%)

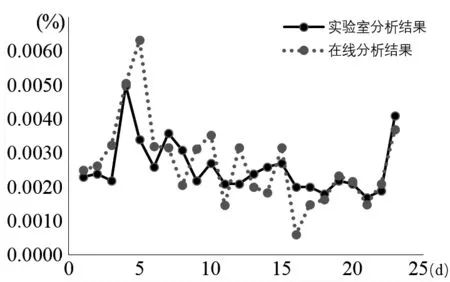

在线色谱仪分析及预处理系统正常运行后,为检测分析系统的可靠性,连续跟踪25 d的分析数据,从同一采样点进行采样后,用实验室台式色谱仪分析,分析结果与在线分析系统数据进行对比(图6~8)。观察图6中R113a主含量,发现其主含量和在线分析数据进行对比,主含量基本一致,浓度波动基本一致。观察图7中 R113a主要杂质R112a含量实验室数据与在线数据波动基本一致,图8中R113a中主要杂质R123含量实验室数据与在线数据波动也基本一致。说明在线数据能够完全替代取样后实验室分析。

图6 R113a主含量实验室数据与在线数据对比图Fig.6 R113a comparison chart of main content between laboratory data and on-line data

图7 R113a中主要杂质R112a含量实验室数据与在线数据对比图Fig.7 R113a main impurity R112a content laboratory data and on-line data comparison chart

图8 R113a中主要杂质R123含量实验室数据与在线数据对比图Fig.8 R113a main impurity R123 content laboratory data and on-line data comparison chart

经过吹扫置换实验和数据对比后,该分析装置开始正常运行。在安装在线色谱分析及预处理系统以前,R113a装置每8 h需要人工取样6次,安装之后(两个样品流路),分析系统每8 h分析16次样品,除了每周一次的数据比对外不再需要人工取样分析。由于分析完成后分析数据自动传输给DCS,工艺人员可以实时看到分析数据,时效性大大提高,分析效率也提升很多。并且自安装在线色谱分析及预处理系统后节省物料费及人工成本约20万元/a。

4 结束语

R113a是制冷剂生产的中间原料,由于其低沸点,易固化,一直是在线分析的难点。此次设计的R113a在线色谱分析及预处理装置,采用高温气化伴热进样,预处理设计为两路循环进样,在线色谱设计为高温进样分析。系统安装完成后分别进行了低浓度向高浓度流路吹扫验证和高浓度向低浓度吹扫验证,表明在流路吹扫30 min后,分析样品数据具有代表性。进行了实验室色谱分析和在线色谱分析连续25 d的跟踪分析对比,数据呈现出和实验室分析数据的一致性,表明在线色谱分析及预处理系统能够及时有效的分析出样品数据。

在使用在线色谱分析技术之前,纯度的分析主要依靠操作人员现场取样,人工进样、分析并抄录数据。这个过程在取样、数据分析及抄录环节均可能引入误差造成结果的偏差。取样分析过程员工直接接触物料影响员工的身体健康,在现代工业中,员工的职业健康是个非常必要关注的问题。引入在线色谱分析技术,替代人工取样、人工分析及人工抄录的生产状态,直接在DCS上读取分析结果,提升装置的分析自动化水平,保障了员工的职业健康,节省物料费及人工成本约20万元/a,降低了企业的成本。