高纯气体自动充装的研究与应用

2021-05-21杨毅坤

杨毅坤

(河北钢铁股份有限公司 邯郸分公司 气体厂,河北 邯郸 056015)

1 前 言

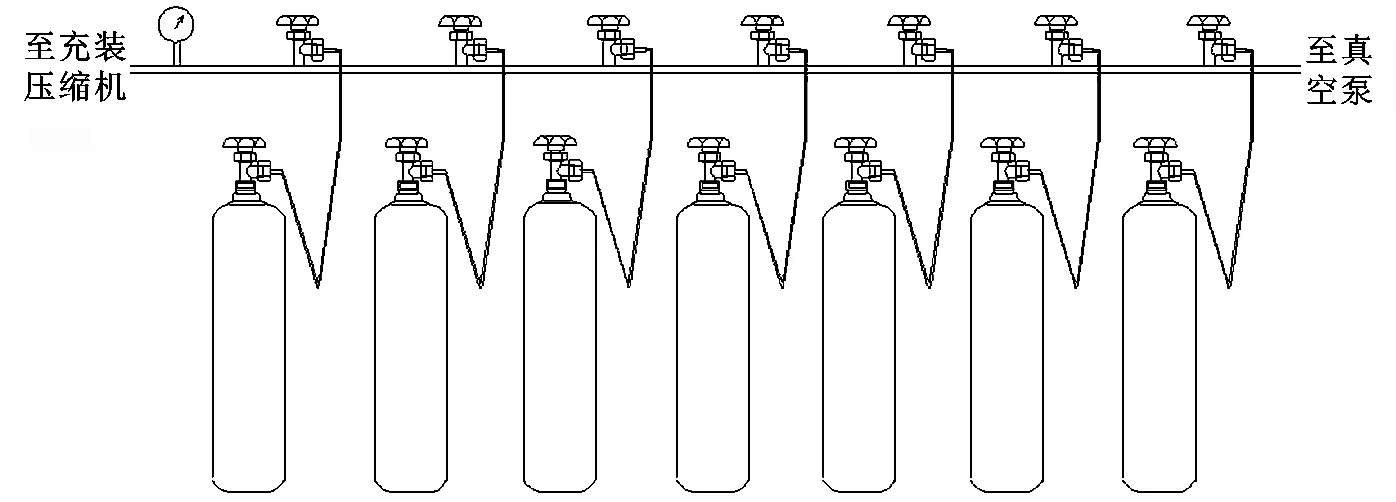

很多气体都是用钢瓶来贮存和运输的,传统的钢瓶充气流程是:待充钢瓶送入钢瓶干燥箱→烘烤、抽空、氮气置换→搬运至充装排并将待充瓶一字排开→连接上紧充装接头→打开瓶阀→打开放散阀确认瓶内压力为大气压→打开抽空阀门→开启真空泵→抽空值确认后停泵→关闭抽空阀门→开启充装压缩机和充气阀→充装压力满足要求后关闭充气压缩机和充气阀→关闭每只瓶阀→卸下钢瓶接头→搬运至分析室分析→逐只钢瓶装卸接头进行纯度分析→合格瓶搬运入库。整个充气过程都是人工操作,不仅增加了工人的劳动强度,而且操作过程受人为因素影响大,误操作概率高,容易损坏真空泵,无法保证充气质量。

2 自动充装系统

为了提高气瓶的充装效率,减少充装人员的劳动强度,保证充装气体质量,在对现有充装技术研究的基础上结合计算机自动控制技术,开发了一套应用于高纯气体气瓶的自动控制充装系统。

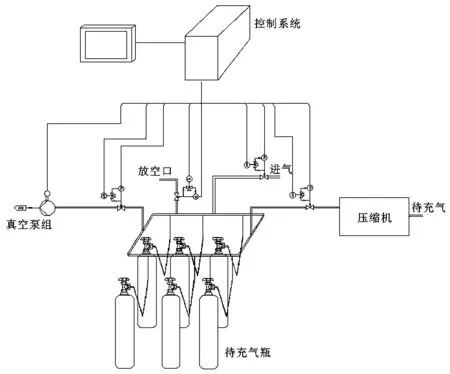

本高纯气体自动充瓶系统包括真空泵组、膜压机、充装排和控制系统等,真空泵组、膜压机、充装排的关系是真空泵组的吸气口通过抽空阀与充装排连接;膜压机排出的高纯气体通过充气阀进入充装排;充装排通过放空阀与大气相通,并通过充氮阀与高压纯化氮气源连接;待充气的钢瓶通过高压连接管接到充装排上;控制系统通过各电磁阀控制抽空阀、充气阀、放空阀和充氮阀动作。

高纯气自动充瓶的控制系统包括DCS、触摸屏、抽空压力传感器、放空压力传感器等等。压力传感器分别测量真空度、放空后压力、充氮压力和产品充气压力,传感器将压力信号输出至DCS(即集散式控制系统)。DCS负责控制抽空阀、充气阀、放空阀和充氮阀动作。

图1 传统的充装方式示意图Fig. 1 Schematic diagram of traditional filling mode

自动充装系统流程示意图见图2。本装置设计为6瓶位自动充装装置,采用“口”字型排列便于集装格组就位和充装。真空泵组根据产品及充装量等技术要求选择不同型号的泵组。

图2 高纯气体自动充装示意图Fig. 2 Schematic diagram of automatic filling of high purity gas

本系统采用干燥洁净的高压纯化氮气作为钢瓶中气态水分和杂质氧的清洗置换气源,完全能满足处理不含游离水的钢瓶需要,与传统的通过烘箱烘烤去除水分和氧的方法相比,既提高了效率又减少了步骤。采用DCS系统进行控制,操作点设在充瓶现场以实现就地完成,通过电磁阀控制相应的阀门按规定程序进行工作。

本系统在DCS中设定量程序控制,在上好瓶阀确认系统连接可靠后,即可启动控制系统进行待测气瓶内部自动充装气态水分和杂质氧的清洗置换,置换完毕即可自动转入充装程序,待压力达到设定值,自动切断气源,提醒操作人员更换下一组气瓶。实现高纯气体的高效、安全、高质量的充装。

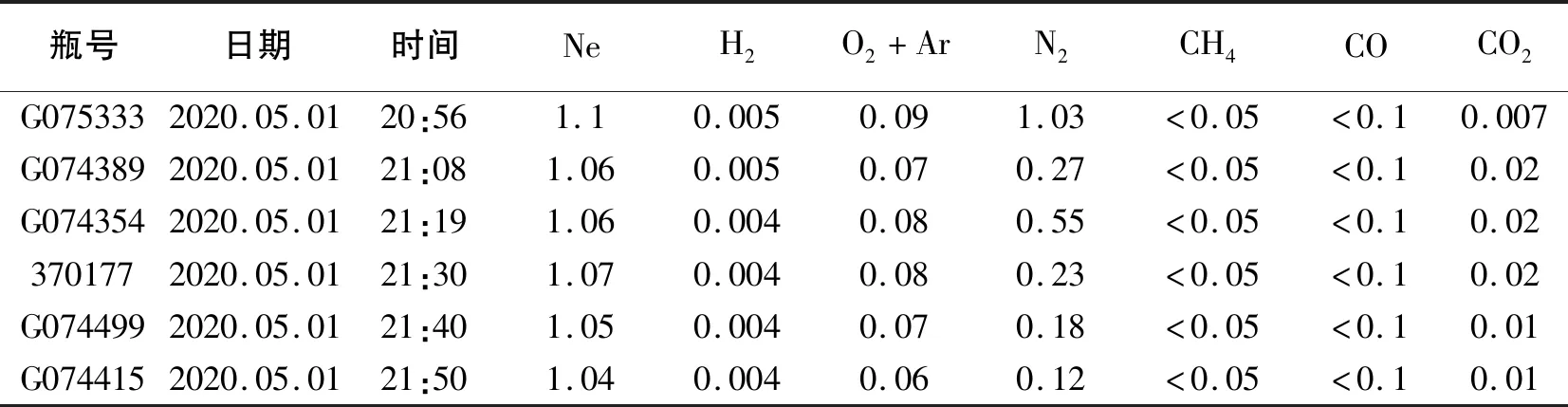

表1为自动充装系统充装的一组6瓶氦气的分析结果。由表1可以看出充装后的氦气对氧、氮等杂质的去除比较彻底,产品质量比较可靠。

表1 自动充装系统充装的一组6瓶氦气的分析结果Table 1 Analysis results of a group of 6 bottles of helium filled by automatic filling system

3 结束语

本系统将高纯气的充装与抽空、充气、放空和充氮等四种功能组合在一起,各种装置可在DCS控制系统的协调控制下自动、有序地完成相应的操作,使整个充气过程基本不需要人工干预,不仅降低了工人的劳动强度,而且降低了人为出错的可能性,从而提高了充气质量,实现了高纯气体气瓶的高效自动充装,在保证充装质量的前提下,系统充瓶效率远远高于同类生产线。