基于Aspen EDR分析液位对卧式容器内板翅式换热器换热的影响

2021-05-21茹婧,胡沛

茹 婧,胡 沛

(杭州制氧机集团股份有限公司,浙江 杭州 310014)

1 背 景

CIV即容器内板翅式换热器(Core In Vessel),是将板翅式换热器置于容器内,浸入冷剂中进行换热的新型换热设备,通常应用于乙烯装置中的脱甲烷塔、乙烯精馏塔等位置。因其具有结构紧凑,单位体积换热面积大、占地面积小、重量轻、投资低、运行稳定等优点,可用于替换釜式管壳式换热器[1]。但板翅式换热器对物流的清洁度要求较高,需预防堵塞换热通道。

Aspen EDR即Aspen Exchanger Design Rating软件,集管壳式换热器、板式换热器、板翅式换热器、空冷器等多种不同类型换热器的设计、校核功能,是当前被广泛应用的换热器设计软件。

2 EDR软件输入条件

现在,我们利用EDR软件计算、分析CIV内冷剂液位的变化对换热的影响。针对CIV的计算,EDR中的计算模式(Calculation mode)须选择“Stream by stream simulation”,换热器类型(Exchanger type)选择“Plate-fin kettle”,热虹吸物流数量(Number of thermosiphon streams)输入1。冷流的物流类型(Stream type)选择“Thermosiphon”,流向(Flow direction)选择“Crossflow”。

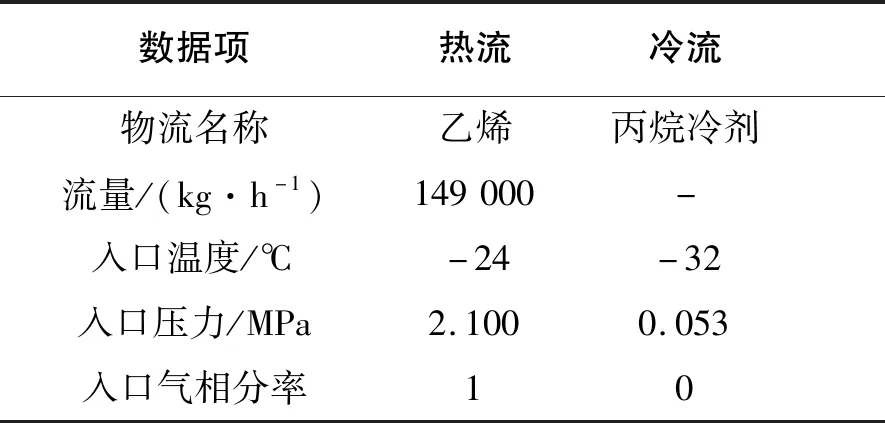

某项目乙烯精馏塔冷凝器物流数据见表1。热流为乙烯精馏塔顶出料气相乙烯,冷流是丙烷冷剂。在EDR软件中输入物流数据和组分信息之后,在“Exchanger Geometry”模块中输入CIV的结构数据,包括板翅式换热器的外形尺寸、封条厚度、隔板厚度、侧板厚度、使用翅片类型,冷、热流层数及排列,壳体内径、换热器在壳体内的安装位置、冷剂气相出口管口数量等。其中,换热器尺寸为800 mm×1685mm×6250 mm(宽×高×长),壳体内径为2400 mm,换热器置于容器内中心位置。设备简图见图1。

表1 某项目乙烯精馏塔冷凝器物流数据Table 1 Process data of ethylene splitter condenser

3 EDR软件输出结果与分析

在EDR中设置从1100~1600 mm共8个不同液位,运行后可得到换热器负荷、平均温差、UA值、热流出口温度、冷剂入口压力、冷剂流量、冷剂出口气化率、冷剂气化量、CIV出口气液夹带率、热流摩擦阻力和静液柱变化、冷剂摩擦阻力和静液柱变化等参数随液位变化的趋势,见组图2。

a.换热器传热负荷与液位的关系曲线;b.换热器平均温差与液位的关系曲线;c.换热器的UA值与液位的关系曲线;d.热流出口温度与液位的关系曲线;e.冷流在换热器的入口压力与液位的关系曲线;f.冷流在换热器中的流量与液位的关系曲线;g.冷流在换热器出口的气化率与液位的关系曲线;h.冷流气化量与液位的关系曲线;i.热流的摩擦阻力与液位的关系曲线;j.热流的静液柱变化与液位的关系曲线;k.冷流的摩擦阻力与液位的关系曲线;l.冷流的静液柱变化与液位的关系曲线;m.CIV气相出口的气液夹带率与液位的关系曲线图2 某项目乙烯精馏塔冷凝器液位对换热器性能的影响Fig.2 The effect of liquid level on the ethylene splitter condenser performance

从负荷-液位曲线(a)可以看到,从低液位1100 mm开始,随着液位的升高,换热量增加,直至液位达到1250 mm以上,换热量基本保持稳定,不再提高。热流出口温度-液位曲线(d)、UA值-液位曲线(c)的变化趋势与负荷-液位曲线(a)相符,可以得到同样的结论。这说明在实际操作中,在热流入口条件不变的情况下,当液位在1250 mm以下时,换热器的换热面积不能被充分利用,因此可以通过调节壳体内的冷剂液位来增减换热量;而当液位达到1250 mm以上,换热器的换热能力达到极限,无法通过液位调节改变换热量。因此,如果设备是按100%负荷设计工况要求设计的,操作中应将1250 mm左右设定为低液位,若低于这个液位,换热负荷将无法达到设计要求。

从平均温差-液位曲线(b)可以看到,在低负荷区域(液位1100~1250 mm)的平均温差明显高于高负荷区域(1250~1600 mm),这是因为当换热量少时,热流出口温度高,换热器冷端的温差较大。而单独看高负荷区域的温差,我们可以发现,随着液位的升高,温差有变小的趋势,这是因为随着液位的升高,冷剂的静液柱增加,导致冷流在换热器入口的压力提高[见冷流入口压力-液位曲线(e)],冷剂的过冷程度增加了。因此,在换热器的传热计算和设计中,应当充分考虑最高液位静液柱对冷剂的入口压力以及换热温差的影响,换热面积应当能够满足温差最小的情况的需求。

换热器的冷剂流量随着液位的升高而提高(f),对应的冷剂出口气化率随着液位的升高而降低(g)。冷剂气化量随液位变化的趋势(h)与换热负荷随液位变化的趋势基本一致,但并不完全一致,这是因为静液柱的不同会导致冷剂在换热器入口的过冷程度不同,冷剂需在换热器中吸收不同程度的热量至泡点才能蒸发。

蒸发流在换热器中流动时存在几种不同的形态,分别是气泡流、块状流、环状流、雾状流,而不同流动状态下的流体给热系数是不同的,其中环状流的给热系数最高,块状流次之,气泡流和喷雾流的给热系数较低[2]。因此,针对这类冷剂循环的蒸发流,在设计时,一般要求气化率在10%~40%,得到较高的给热系数,从而提高换热器的换热性能。因此,对此台换热器的操作来说,保持在1300~1600 mm液位,换热效果最佳。

从热流和冷流摩擦阻力、静液柱变化与液位的关系曲线(i)、(j)、(k)、(l)可以看到,影响热流阻力的主要是换热量不同引起的热流相态变化不同,当换热量大时,更多气相热流被冷凝,液相质量分率越大,摩擦阻力越小,静液柱的增加越多;而影响冷流阻力的主要是不同液位下通过换热器的冷剂流量,液位越高,冷剂流量越大,摩擦阻力就越大,静液柱的降低越多。

从CIV出口气液夹带率-液位曲线(m)可以看到,随着液位的升高,气液夹带率显著升高。一来是因为冷剂在换热器出口的气化率越低,气相裹挟的液相越多,二来更重要的原因是液位的提高使气液两相能够分离的空间减少了。因此,当工艺流程对CIV气相出口的液相含量有要求时,应当在换热器的计算和设计时,考虑最高液位时的气液夹带率能够满足工艺要求,若不能满足,可以通过增大壳体直径或增加冷剂气相出口数量等方式来降低气液夹带率。

4 结 论

利用EDR软件,可以快速获得不同液位下卧式容器内板翅式换热器(CIV)的各项热力学、水力学性能相关参数。通过对这些参数结果的整理分析,得到冷剂液位对换热负荷、传热温差、冷剂气化率、物流阻力降、CIV出口气液夹带等因素的影响趋势,以指导换热器的设计和操作。

在设计换热器时,应当考虑冷剂最高液位引起的静液柱对冷剂入口压力、传热温差、气液夹带率等的影响,选取足够的换热面积以保证换热需求,设计合适的壳体尺寸以保证合理的冷剂出口气液夹带率。

在换热器运行时,可以通过调节液位来控制换热量,还应当选取合理的高、低操作液位,保证达到工艺要求的换热量和合理的冷剂气化区间,以获得最佳换热效果。