氧化锌中稀散元素赋存状态的超声逐级化学提取研究*

2021-05-21万俊峰马生奎

李 磊,万俊峰,马生奎

(青海民族大学 化学化工学院,青海 西宁 810007)

0 引言

稀散元素是指镓(Ga)、铟(In)、锗(Ge)、铊(Ti)、铼(Re)等,其在地壳中的平均质量分数很低,一般为10-6~10-9,多为10-9[1-2]。这些元素通常伴生在其他金属矿物之中,只能随其他金属矿的开采和选冶加以回收和利用。稀散元素广泛应用于通信、电子、宇航、医药卫生等高新技术领域,目前,全球市场的强劲需求已使镓、铟、锗等稀散元素出现供不应求的局面[3]。因此,综合回收矿物中的镓、铟、锗等稀散元素是非常必要的。

稀散元素的赋存状态决定了该元素在加工利用过程中选别的难易及对环境的影响[4]。逐级化学提取法是定量研究元素赋存状态的方法之一[5],已广泛应用于土壤[6-7]、岩石[8-9]和矿物[10]等固体样品中微量元素赋存状态的研究。本文采用逐级化学提取法,对氧化锌中稀散元素镓、铟、锗的各种赋存状态进行了研究,以期为青海铅锌矿资源中稀散元素的综合回收利用提供理论依据。

1 实验部分

1.1 试剂与仪器

试剂:氯化镁、质量分数为30%的双氧水、盐酸羟胺、冰醋酸、醋酸钠(结晶)、浓硝酸、氢氟酸,均为分析纯。实验用水均为蒸馏水(pH=7)。

仪器:NEXION 300X型等离子体质谱仪(ICP-MS),英泰TG16高速离心机,KH 300DE型数控超声波清洗器。

1.2 实验方法

1.2.1 样品采集与制备

氧化锌样品采自青海某矿产加工企业精铟生产线。对样品进行破碎、混匀、缩分,然后在100 ℃下烘干2 h至恒质量,再用研钵磨至74 μm。

1.2.2 稀散元素赋存状态的提取

参照已有的研究成果[11-14],考虑到氧化锌中稀散元素的特性,经过适当调整,本实验稀散元素赋存状态的提取步骤设计如下:

a.水溶态及可交换态(相态一):取1.000 g氧化锌样品粉末放入50 mL锥形瓶中,加入15 mL浓度为1 mol/L的MgCl2溶液,室温下用超声波清洗器超声振荡1.5 h,然后转入20 mL离心管中高速离心1 h,移出上清液;用10 mL蒸馏水冲洗沉淀物,再次离心30 min, 移出上清液;将两次移出的上清液合并于50 mL容量瓶中,用蒸馏水定容,摇匀后用于分析;沉淀物供下一步骤提取使用。

b.碳酸盐结合态(相态二):将上一步骤的沉淀物移至50 mL锥形瓶中,加入15 mL CH3COONa溶液(用CH3COOH调节溶液pH至5),上清液提取操作同步骤a,定容后的上清液摇匀后用于分析。

c.铁锰氧化物结合态(相态三):将上一步骤的沉淀物移至50 mL锥形瓶中,加入15 mL 体积分数为25%的CH3COOH (内含浓度为0.04 mol/L的盐酸羟胺),上清液提取操作同步骤a,定容后的上清液摇匀后用于分析。

d.硫化物结合态(相态四):将上一步骤的沉淀物移至50 mL锥形瓶中,加入15 mL浓度为2 mol/L 的HNO3,上清液提取操作同步骤a,定容后的上清液摇匀后用于分析。

e.铝硅酸盐结合态(相态五):将上一步骤的沉淀物用蒸馏水冲刷后一起转入聚四氟乙烯坩埚中蒸干,然后加入10 mL的氢氟酸加热蒸干,再加入15 mL质量分数为15%的HNO3温热溶解,上清液提取操作同步骤a,定容后的上清液摇匀后用于分析。

f.有机结合态(相态六):将上一步骤的沉淀物移至50 mL锥形瓶中,加入3 mL浓度为0.02 mol/L的HNO3,再加入5 mL质量分数为30%的双氧水(用冰醋酸调节溶液pH至2)加热至80 ℃左右,上清液提取操作同步骤a,定容后的上清液摇匀后用于分析。

1.3 测定方法

氧化锌中稀散元素镓、铟、锗的含量及各相态提取的上清液中稀散元素的含量均采用ICP-MS测定。

2 结果分析

2.1 稀散元素质量浓度的测定结果

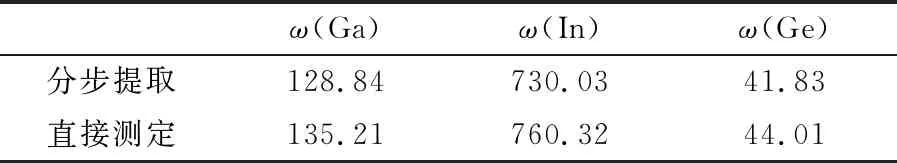

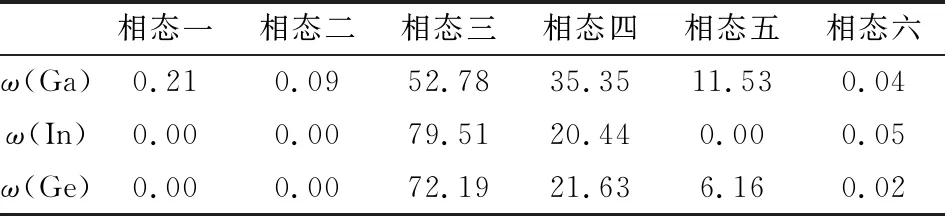

试样中不同相态稀散元素质量浓度的测定结果见表1。分步提取(折算后)与直接测定的样品中稀散元素的总质量分数见表2。

表1 试样中各相态稀散元素的质量浓度 单位:μg/L。

表2 分步提取与直接测定的稀散元素的总质量分数 单位:μg/g

由表2可知,由逐级化学提取法分步提取测得的稀散元素质量分数与直接从样品测得的结果偏差微小(提取率高于95%),说明本研究采用的逐级化学提取法的测定结果较为可靠。本研究在逐级化学提取过程中采用了超声波辅助溶解技术[15],超声波的空化作用使一些结合牢固的价键容易断裂,各种形态的稀散元素能最大限度地被浸提出来;另一方面,超声波的振荡、搅拌作用可以促使提取剂与氧化锌粒子充分接触,从而保证较高的提取率,同时提取时间较传统方法大大缩短[16-17],提高了实验效率。

2.2 各相态稀散元素含量的比较

折算后,不同相态稀散元素的占比见表3。由表3可知,氧化锌中镓、铟、锗主要以铁锰氧化物结合态、硫化物结合态这两种赋存状态存在,其中又以铁锰氧化物结合态为主。镓元素的赋存状态以铁锰氧化物结合态和硫化物结合态为主,两种结合态占比之和达到88.13%,铝硅酸盐结合态也占有一定的比例,为11.53%,镓元素上述3种结合态的总占比达到了99.66%。铟元素的赋存状态主要是铁锰氧化物结合态和硫化物结合态,两种结合态占比之和为99.95%,其中水溶态及可交换态、碳酸盐结合态、铝硅酸盐结合态占比均不足0.01%,可不考虑这3种赋存状态,另外,极少量的铟以有机结合态存在,约占0.05%。锗元素的赋存状态以铁锰氧化物结合态和硫化物结合态为主,两种结合态占比之和达到93.82%,另有少量锗以铝硅酸盐结合态存在,约占6.16%,而其水溶态及可交换态、碳酸盐结合态占比均不足0.01%,可不予考虑。

表3 试样中各相态稀散元素的占比 单位:%。

3 结论

a.逐级化学提取实验设计合理,分步提取测得的稀散元素镓、铟、锗的含量与直接从样品测得的结果偏差微小。氧化锌中的稀散元素主要以铁锰氧化物结合态存在,其次是硫化物结合态;少量的镓、锗以铝硅酸盐结合态存在;极少量的铟以有机结合态存在。

b.本实验引入了超声波辅助溶解技术,提高了实验效率,缩短了提取时间。

c.用逐级化学提取法研究氧化锌中稀散元素镓、铟、锗的赋存状态,可为青海铅锌矿资源中稀散元素的综合回收利用提供理论依据。