复合管超高压测试密封堵头结构设计及性能分析*

2021-05-21黄贤滨屈定荣单广斌

潘 隆 黄贤滨 屈定荣 单广斌 刘 艳 蒋 秀

(中国石油化工股份有限公司青岛安全工程研究院 山东青岛 266000)

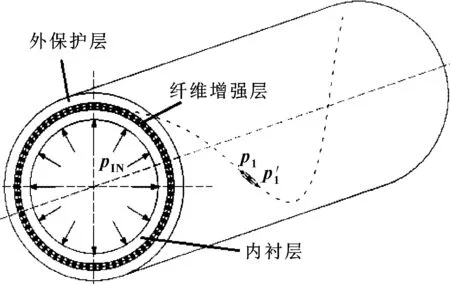

复合管(RTP管)结合碳纤维、玻璃纤维缠绕增强,具有良好的耐腐蚀、耐高压特性,以及强度、韧性较好等优点,近年来成为油气运输的新选择。管道由设计生产到实际应用过程中需要经过数道工序的检验,如外部检查、材质检验、壁厚测定、无损检测、理化检验、安全保护装置检验、耐压强度校核、爆破检验、泄漏检验等。纤维增强型复合管一般分为内衬层、纤维增强层以及外保护层。结构如图1所示,内衬层与外保护层一般以HDPE材质为主。

图1 纤维缠绕复合管结构示意

由于复合管材质强度与金属管相比相差较大,在进行爆破等实验检验时,又需要施加正常工作压力5倍以上的超高压力,爆破压力往往能达到100 MPa。因此,如何能在超高压条件下实现复合管道的密封,使得爆破压力稳定维持在超高压,满足检验要求就成为一个亟待解决的问题。

本文作者设计了一种新型高压复合管密封堵头结构,并利用Solidworks以及Workbench对复合管封堵头密封结构进行静力学分析以及气密性分析。通过理论建模仿真的方式,对所设计的复合管密封结构进行校核分析、材料选型以及结构优化,为超高压作用下复合管材爆破试验封堵头结构设计提供理论依据。

1 复合管超高压密封头的结构设计

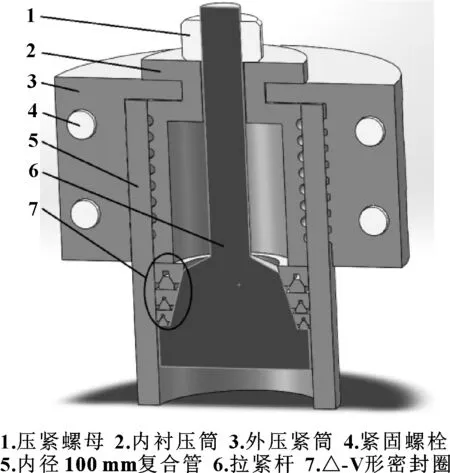

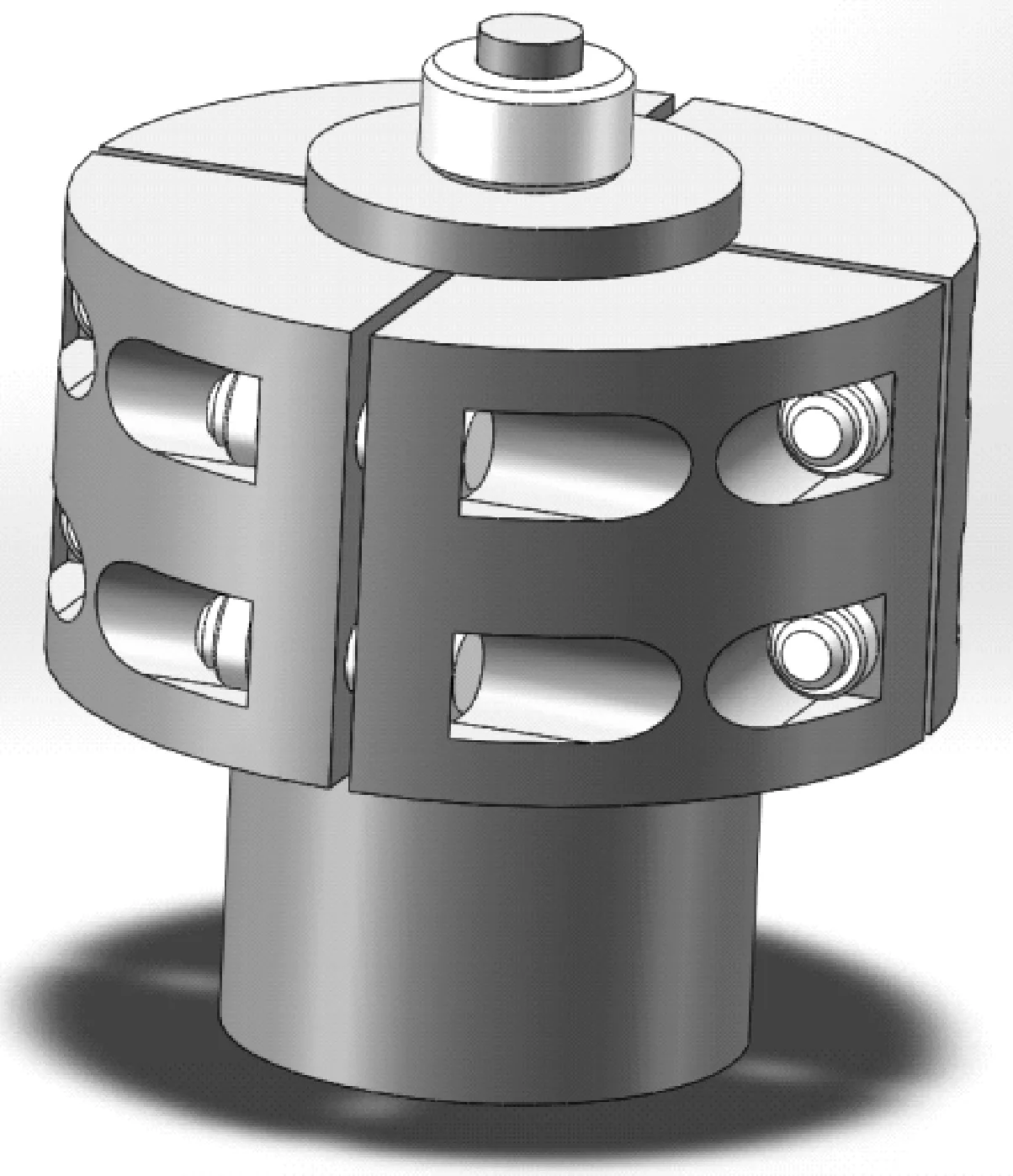

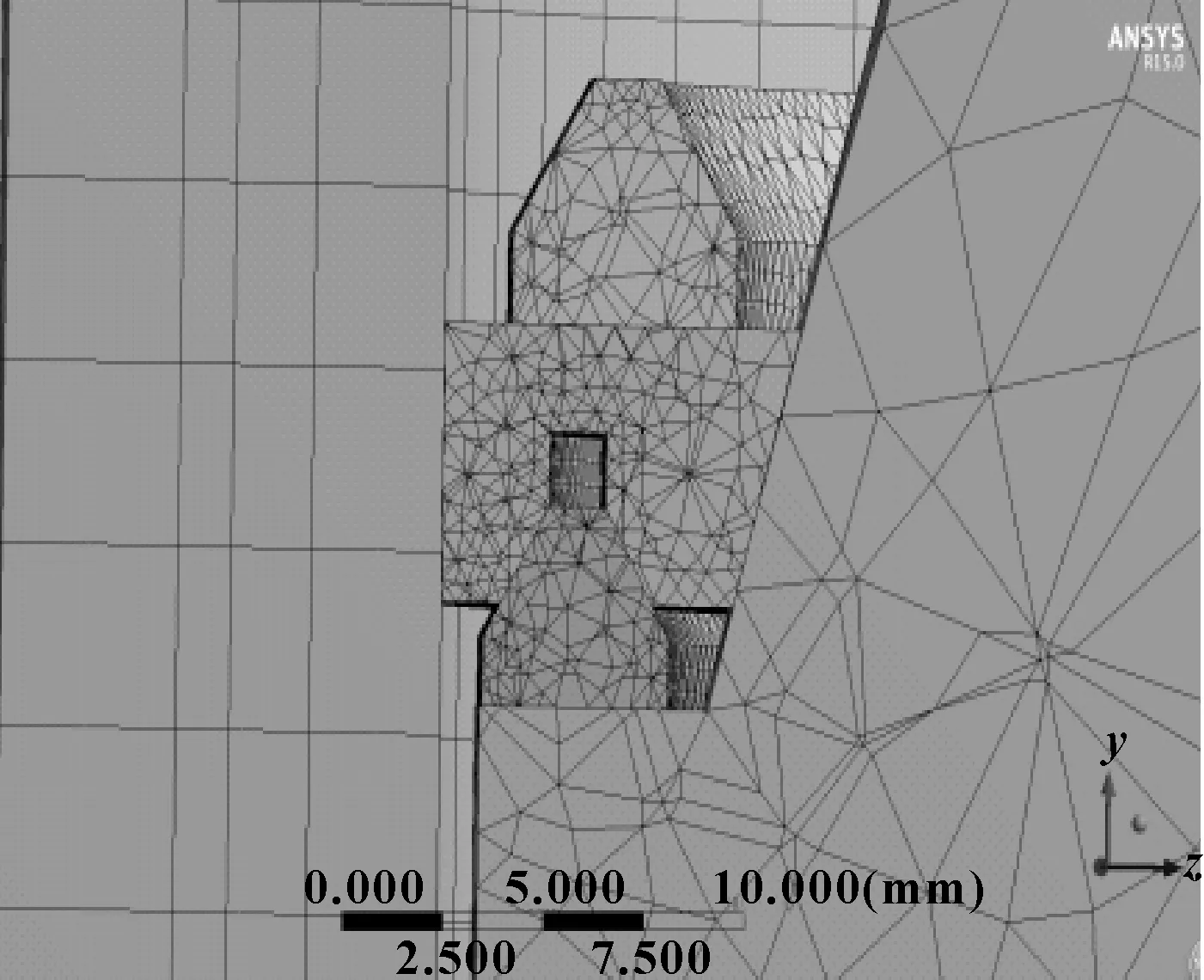

文中结合现有管端封头结构,研发了一种新型的复合管金属密封堵头结构(已申请专利:CN201910948898.8),并对其进行分析设计。目前,研究人员对密封结构尤其是O形圈结构的力学仿真分析较为深入[1-5],而针对金属密封结构的仿真分析较少。文中运用Solidworks进行了密封结构物理建模,物理模型如图2、3所示。

新型复合管超高压密封头结构由压紧螺母、内衬压筒、外压紧筒、紧固螺栓、拉紧杆以及△-V形密封圈组成。如图2所示,其工作原理为:通过拉紧杆6拉紧△-V形密封圈7,密封圈上端通过内衬压筒2压紧,拉紧杆6轴向拉紧密封圈的同时,通过斜面使密封圈径向压紧,确保密封圈与管内壁充分接触;拉紧杆6通过压紧螺母1进行紧固,提供预紧力,使得密封圈变形密封;外压紧筒3通过紧固螺栓4连接,确保外压紧筒能够锁紧管端;同时,外压紧筒与内衬压筒之间通过密封圈密封,以此实现二次密封。

图2 新型复合管超高压密封头结构剖视图

图3 新型复合管超高压密封头结构整体视图

2 超高压下不同材质密封圈自密封性能分析

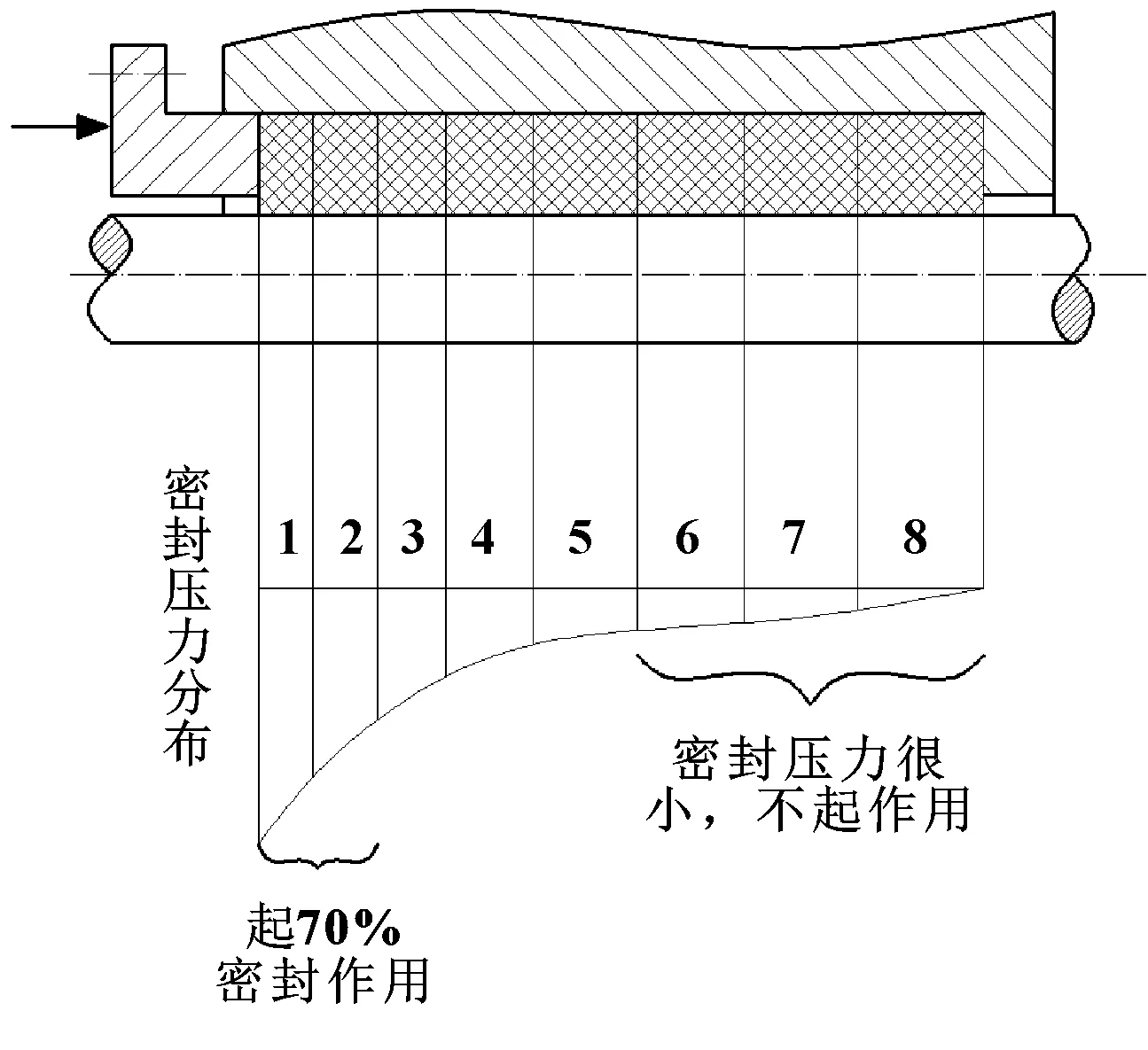

根据充填式密封圈密封压力分布规律可知,如图4所示,压紧表面为固体接触,其密封作用70%是靠压紧端盖附近的密封圈提供,磨损较大,寿命较短。故对首先与拉杆接触的最下部△-V形密封圈组合中的上部V形部分进行分析。对于三组密封圈来说,最下层密封圈为与管内压力直接接触的第一层密封,需要达到的密封条件最为严苛。

图4 填充式密封压力分布

密封结构需要在满足结构力学要求的情况下,同时满足气密性要求。若要满足气密性要求,需要保证密封圈具有较大的变形量,理论上与管内壁作用产生的最大应力需要大于被密封环境内的最大压力。另外,在实际应用中,在保证理论密封的条件下,还要满足密封气密性安全系数的要求。

综上,在选择密封圈材料时,需要综合考虑结构力学与气密性2个要求。保证密封圈在不至于受力破损的条件下,具有尽可能大的变形量,与管道内壁充分接触,形成良好的密封。在超高压的条件下,无论是结构强度还是气密性对密封圈来说都是一个巨大的考验。根据强度条件选择的材料往往不能够实现大变形,无法满足气密性要求;根据气密性条件选择的材料,又因为变形量在超高压条件下过大,而导致变形严重,材料破损。由此可见,在超高压条件下密封圈材料的选择尤为重要。

下面针对不同材料的密封圈进行结构静力学与气密性分析。通过对常用的密封圈的材质[6-11]进行分析后可知,以往的非金属密封圈不能满足超高压密封的要求,超高压密封一般采用金属材料的密封圈,如铸铁、铜、碳钢、镍基硬合金、钴基硬合金以及其他合金等。故选取金属密封圈对模型结构进行密封。

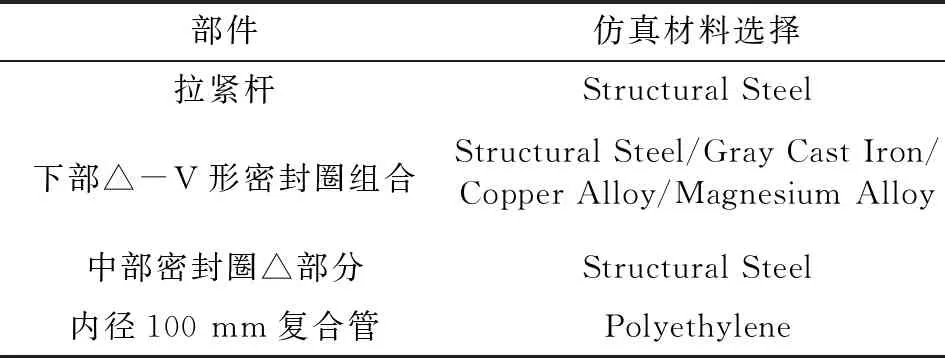

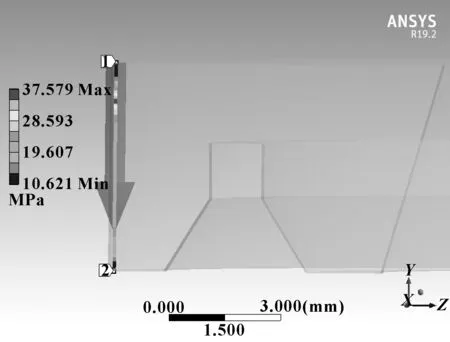

将Solidworks的建模导入Workbench软件中,材料设定如表1所示,分别将密封圈材料设定为结构钢、灰铸铁、铜合金以及镁合金来进行力学分析。由于气密性主要与最下部△-V形密封圈组合中的上部V形结构有关,故仅对模型中关键部位进行仿真,并对其余部位隐藏处理。对其进行重新划分网格处理,并对密封件关键部位调整为较密的网格密度,如图5所示。

表1 密封结构仿真材料

图5 最下部△-V形密封圈组合网格划分

对与最下部△-V形密封圈组合接触的上一层密封圈的△部位进行保留,并施加固定约束,对拉紧杆底部施加100 MPa压力模拟管道内压。如图6所示,并对其进行仿真计算。

图6 边界条件设定

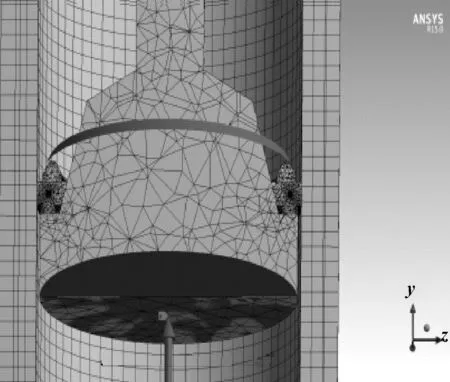

由于在实际密封中,密封圈外圈与管内壁接触部分为判定气密性的关键,故对仿真计算出的von Mises应力结果,如图7所示,在内壁交界处进行路径添加,仅对边界部分压力分配做分析。如图8所示。

图7 密封组合中上部V形结构von Mises应力云图

图8 内壁接触边缘路径von Mises应力分布

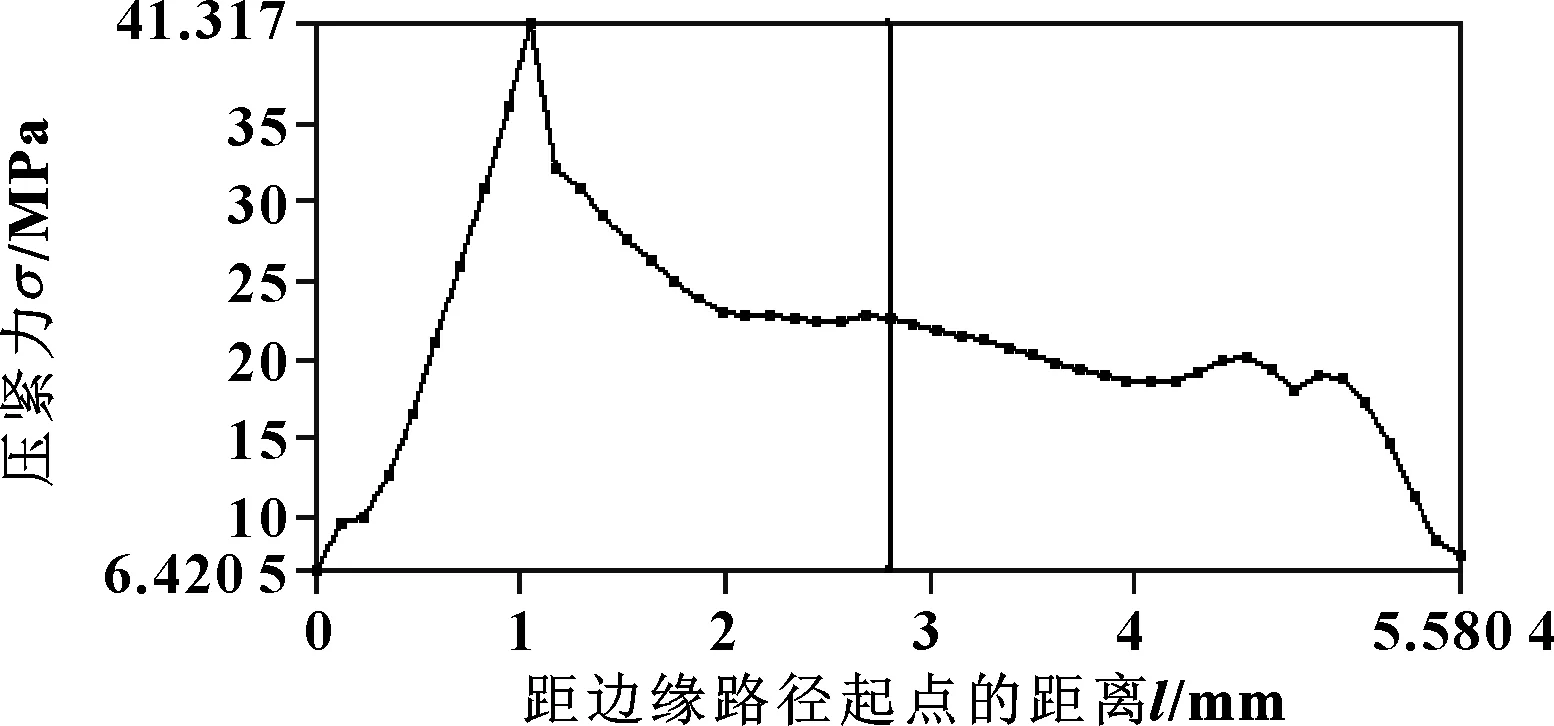

将最下部△-V形密封圈组合中的上部V形结构材料改成灰铸铁材料,其他部分材料保持为结构钢材料,对其进行重新仿真计算,判断灰铸铁材料密封圈的特性。

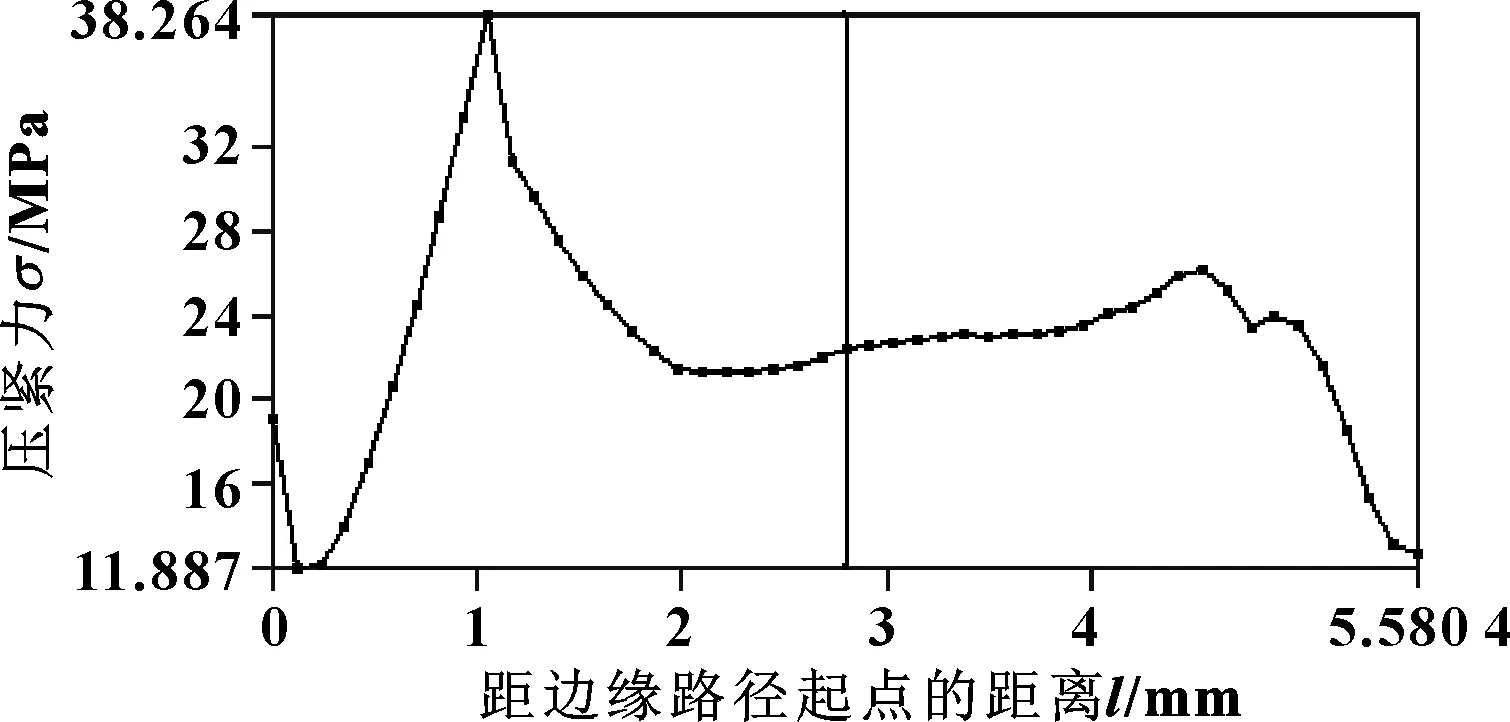

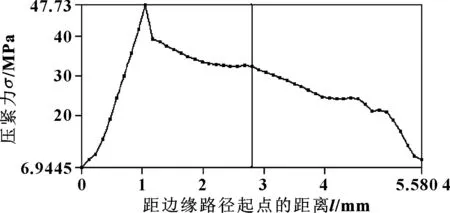

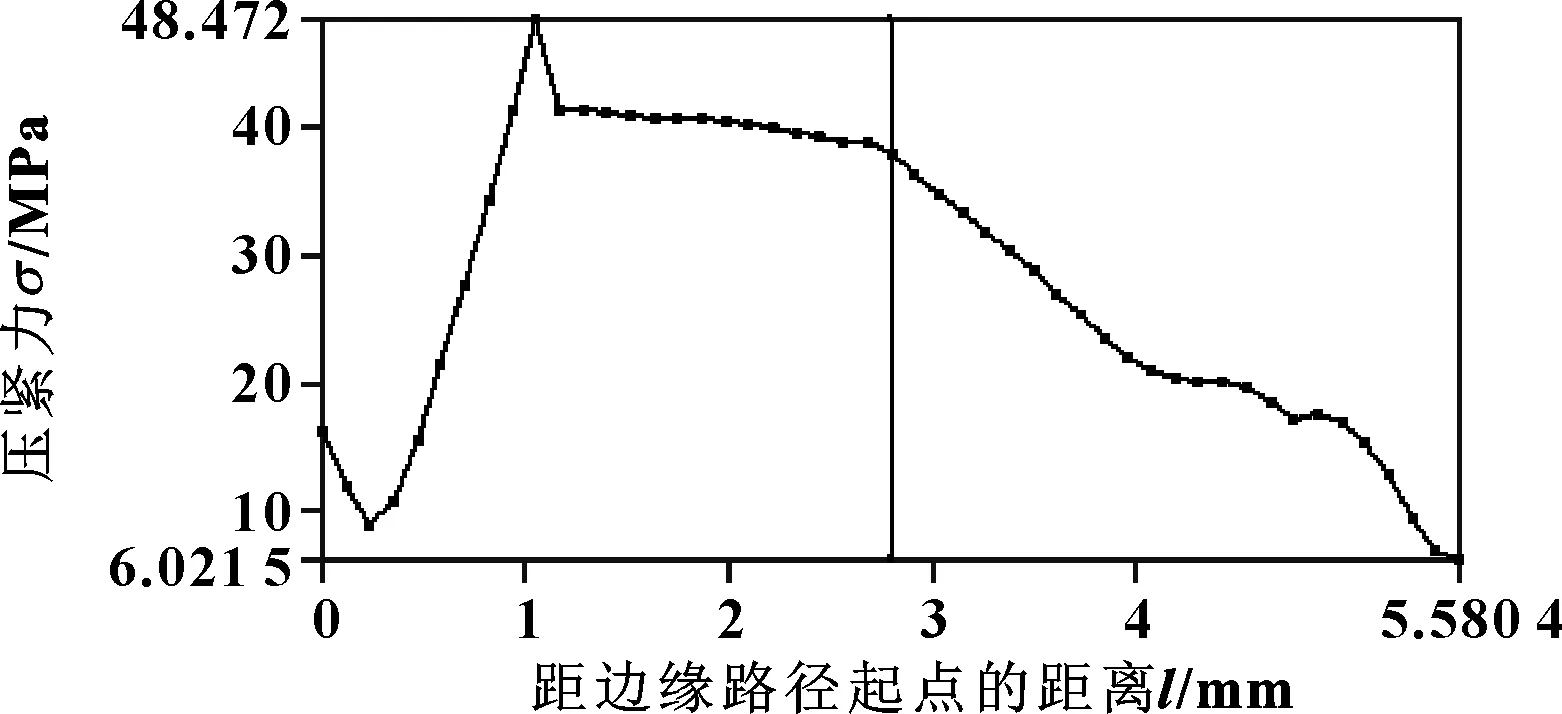

从图9—12所示的路径应力曲线可以看出,在内部压力为100 MPa时,镁合金材质密封圈在与管内壁接触部分平均压紧应力约为30 MPa,比其他材质的密封圈性能较为优越;但是其最高压紧应力也只为48.47 MPa,且密封圈最下端仅能够提供6 MPa的压紧应力。故理论上不能依靠管内高压实现自密封,需要通过外部施加外夹紧应力,以及拉杆上端拉紧应力,与内压共同作用实现密封。理论上,施加的拉杆上端拉紧应力越大,对密封环作用力越大,密封效果就越好。

图9 结构钢密封圈路径应力曲线

图10 灰铸铁密封圈路径应力曲线

图11 铜合金密封圈路径应力曲线

图12 镁合金密封圈路径应力曲线

螺栓或螺钉作为紧固件时,其螺纹连接可靠程度对机械整体质量具有重要的影响[12]。由于上端拉紧结构是通过螺栓结构与螺母配合的方式提供上端拉紧应力,过高的预紧力,如若控制不当或者偶然过载,会导致连接失效,所以需要对拉紧应力进行限制。由于预紧力并不能直接测量,故一般通过测量拧紧力矩来间接检测轴向预紧力[13],螺纹连接质量可靠性的实质是要将轴向预紧力控制在适当范围内。此处选择碳素钢螺栓进行计算,预紧力大小[14]为

F′=0.65σsAs≈0.65Fp

(1)

式中:σs为螺栓材料的屈服应力,Pa;As为螺栓公称应力截面积,m2;Fp为螺栓的保证载荷,N。

依据机械设计手册经验公式[15]如下:

T=KFd

(2)

式中:T为拧紧力矩,N·m;K为拧紧力矩系数,量纲为一;d为螺纹公称直径,m;F为预紧力,N。

根据模型尺寸选择8.8级GB/T 5783M12螺栓为例,使用条件为一般加工表面,装配时无润滑剂,其保证载荷Fp=48 900 N。根据式(1)可得出F′=31 785 N,则其可提供的最大预紧应力σ=F′/A=281.2 MPa。取安全系数为1.8,则设计的拉紧应力为150 MPa。又依据机械设计手册取K=0.195,d=12 mm,则根据式(2)可得出T=KdσA=39.67 N·m。

综上,在安装压紧螺母时,施加的拧紧力矩需控制在40 N·m,所提供的拉紧应力为150 MPa比较合适。

3 多种压力条件作用下密封结构性能分析

由于管道为复合管材,材质为非金属材质,其屈服应力与金属管材相比差距较大,故在保证密封压紧力满足需要的基础上,还要保证外部施加的压力尽可能地小,尽量减少对管材外壁的损害。故需要对加上外部夹紧力后的密封模型进行仿真分析。

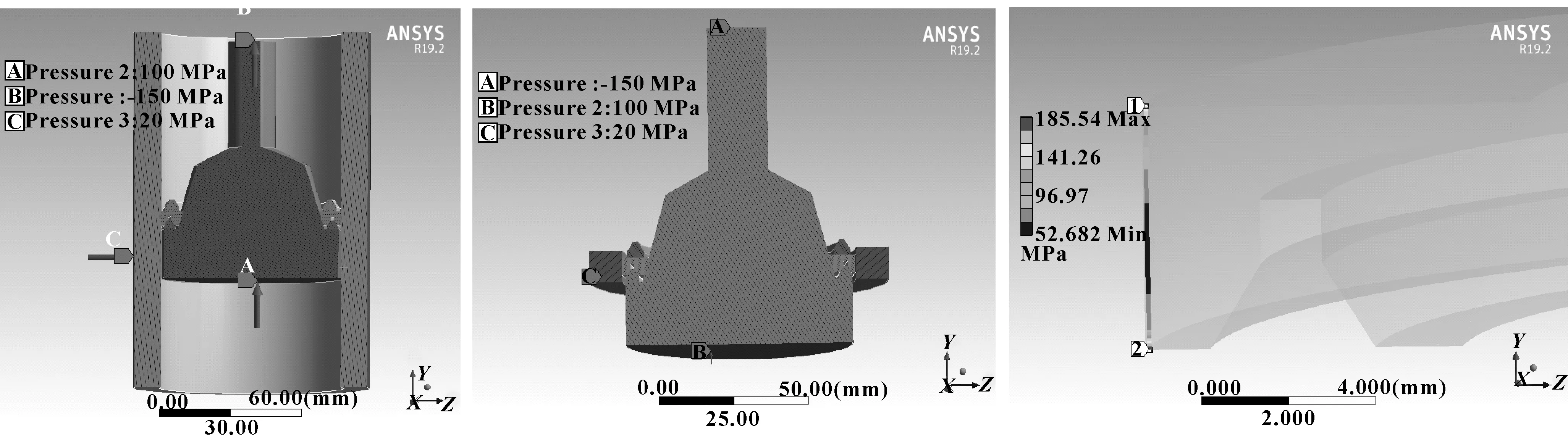

如图13所示,密封环材料选择为镁合金,对拉紧杆下部施加100 MPa模拟管内压力;拉紧杆上部施加150 MPa拉应力,模拟压紧螺母提供的预紧力;在管外壁首先施加20 MPa外夹紧应力;对与最下部△-V形密封圈组合接触的上一层密封圈的△部位施加固定约束,并设定接触边缘路径进行仿真分析。

对管道进行简化,如图14所示。

在内壁交界处进行路径添加,仅对边界部分压力分配做分析。如图15所示。

图13 压力条件设定 图14 模型简化 图15 加压后边缘路径等效应力分布

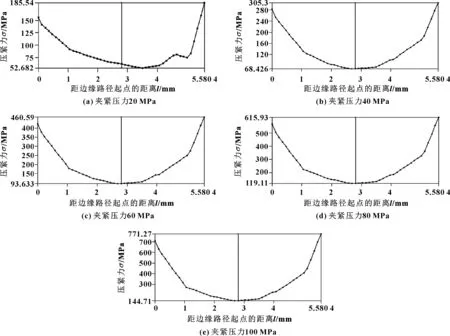

在拉紧杆下部施加了100 MPa压力,拉紧杆上部施加150 MPa拉力的前提下,在管外壁施加不同的外夹紧力时路径应力曲线如图16所示。

图16 外夹紧压力作用下路径应力曲线

从图16可以看出,当管外壁施加的外夹紧力处在60~80 MPa时,最下部△-V形密封圈与管壁接触边缘路径的最小压紧力处于100 MPa左右,且其平均压紧力在250~350 MPa之间,边缘路径两端的安全系数可以达到4.5~5.5。由此可证明,在该条件下的密封模型理论上能够满足密封条件。

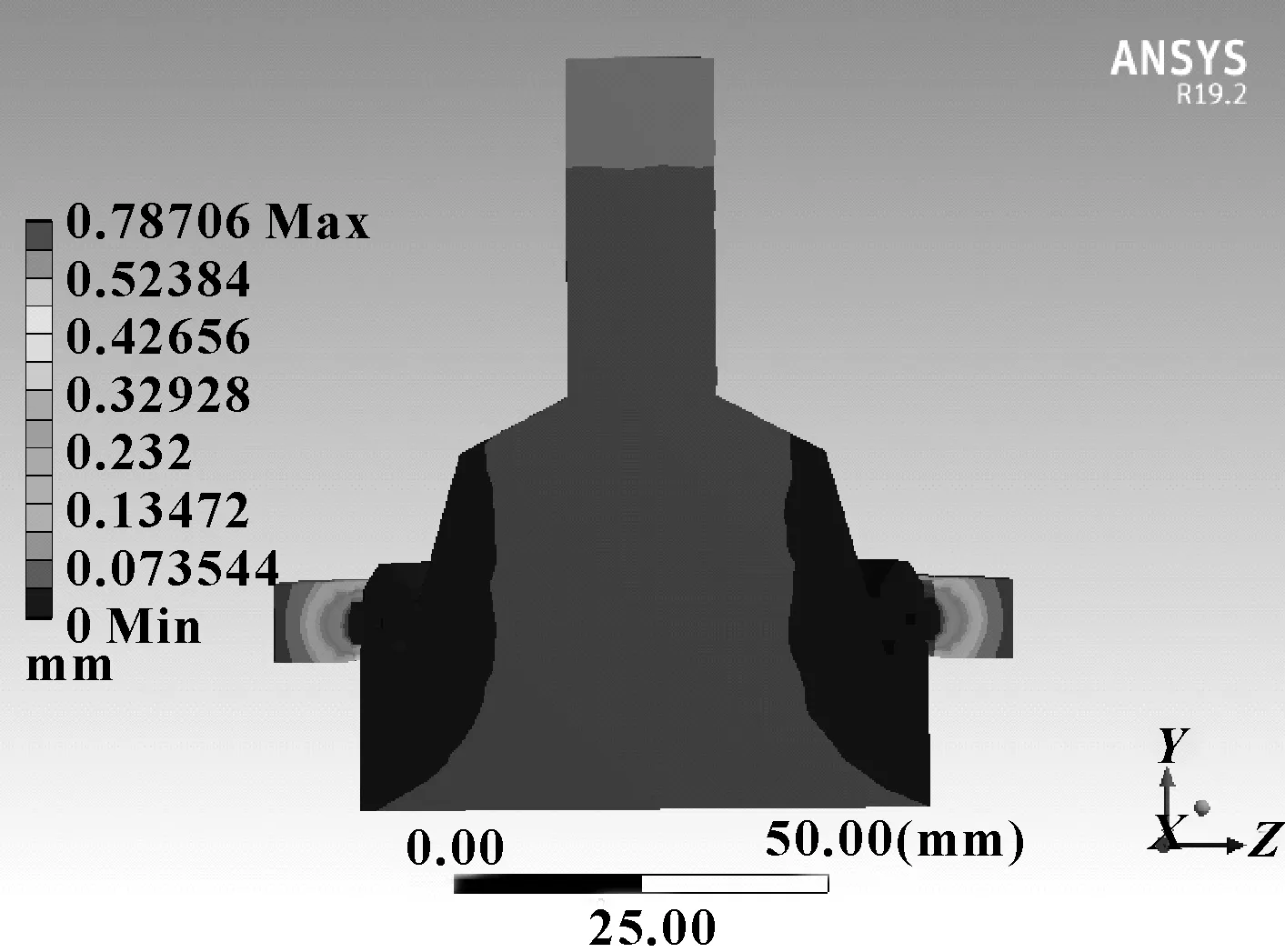

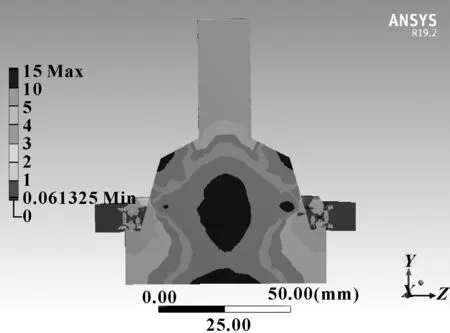

另外,在外夹紧力80 MPa的条件下,需要对其最大变形量以及安全系数进行计算。在Workbench中Solution模块添加Total Deformation以及Stress Tool,分析得出结果如图17、18所示。

图17 外夹紧力80 MPa下变形量云图

图18 外夹紧力80 MPa下安全系数分布云图

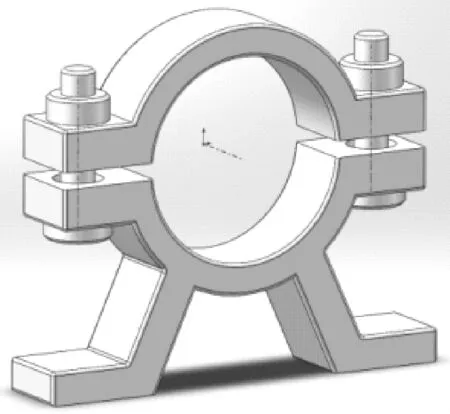

从图17中可以看出,整体结构最大变形出现在管壁外侧,且最大变形量为0.2 mm,变形量很小。从图18中可以看出,由于管壁材料设置为非金属材料,安全系数较小,为1左右;密封圈处由于需要受力变形提供密封,安全系数较小,为1~1.5。除此之外,安全系数整体处在3~5。另外,密封结构的外夹紧力需要外接管夹具来提供,管夹具模型参考图19所示,管夹具需夹在与密封圈对称的外管壁位置。综上所述,该密封结构仿真分析表明能够满足超高压管压试验条件。

图19 管夹具模型

4 结论

利用Solidworks以及Workbench对所设计的复合管封堵头密封结构进行静力学分析以及气密性分析。结果表明:

(1)在内部压力为100 MPa的前提下,分别设定密封圈材质为结构钢、灰铸铁、铜合金以及镁合金材料。其中,镁合金材质密封圈在与管内壁接触部分平均压紧力约为30 MPa,性能较为优越。但是其最高压紧力较小,理论上不能够依靠管内高压实现自密封,需要通过外部施加外夹紧力,以及拉杆上端拉紧力,与内压共同作用实现密封。

(2)在拉紧杆下部施加100 MPa压力,拉紧杆上部施加150 MPa拉力的前提下,当管外壁施加的外夹紧力处在60~80 MPa时,最下部△-V形密封圈与管壁接触边缘路径的最小压紧力处于100 MPa左右;且其平均压紧力在250~350 MPa之间,边缘路径两端的安全系数可以达到4.5~5.5,密封模型理论上能够满足密封条件。

(3)在超高内压100 MPa的情况下,内径100 mm厚度11 mm的HDPE基体复合管,运用改良后的封堵头结构以及选定的材料,理论上能够实现密封;且材料静力学安全系数可保证在3~5,密封性安全系数可保证在2.5~3.5。研究结果为超高压作用下复合管材高压试验封堵头结构设计及应用提供理论依据。