秸秆还田和残膜回收联合作业机的设计与研制

2021-05-21杜宇帆陈慧兰王茹萍赵劲飞罗树丽苏广东

杜宇帆 陈慧兰 王茹萍 赵劲飞 罗树丽 苏广东

(塔里木大学机械电气化工程学院,新疆阿拉尔 843300)

我国自20 世纪50 年代引进残膜回收机后经过不断发展,已在几十种作物上得到运用,且已有多种机型,但普及度并不高。鉴于此,主要详细介绍残膜危害和残膜回收机的研制。

1 国内外残膜回收机的发展现状

残膜的回收利用是世界各国面临的棘手问题。英国和前苏联主要使用悬挂薄膜收获机[1],主要结构用松土铲或梨将表膜和地表土分离,然后将残膜用滚轮装置拾取,并将膜清洗、卷净。日本的土壤主要是火山灰土,土质疏松,地膜强度大,覆盖周期较短[2],有利于地膜回收。欧美为了尽可能地减少地膜对土壤的危害,他们增加膜厚度的同时研发了可自我修复的地膜,有效调高了塑料薄膜的使用年限。残膜回收作业机可分为种子发芽后除膜和秋后除膜。发芽后除膜是因为此时薄膜覆盖时间较短分化程度不严重,易于拾取,但近几年出现了膜下灌溉和膜下除草技术要求不但要保留薄膜且要到收获后再进行残膜拾取,给残膜回收带来了新的问题。目前,如何拾取风化严重的残膜和如何减少其他杂物的参杂,已成为当前研制残膜回收机的重要方向[3]。

经过几十年的研究,国内已开发了多个型号的残膜回收机,其中有些比较成熟的,在一定范围内得到了推广,但对于大部分地区来说推广并不顺利。主要原因是残留薄膜回收机的理论不够完善,大多数实际模型仍处于初步研究和探索阶段,残膜回收没有直接的经济效益,难以被农民接受。目前,根据作物收获时间可分为种子发芽后拾取农膜、秋后作物收获后拾取农膜,根据残膜所获方式又可分为捡拾、筛选、静电吸附等[4]。

通过大量研究发现,部分颜色的农膜在作物生长阶段具有抑制杂草的作用,收获较易,但对农户来说经济效益过低。秋后除膜时,农膜经过几个月的风化,厚度变为0.008 mm左右,对于机具的捡拾结构有着很高的要求。以捡拾方式收取残膜的机器捡拾后残留物较多,而使用过筛的方式进行收获会造成机具结构载荷变大、效率降低。此外,边膜捡拾也是一大问题,边膜一般在地表5 cm 以下,风化程度较弱,因此收获边膜时极可能黏附土壤一起被拾取至回收机中。如此不但增加了拾取的难度,而且增加了工作流程及时间,因此需对机具结构进行优化。

2 整机结构及工作原理

2.1 整机结构 秸秆还田和残膜回收联合作业机整体机具由拖拉机牵引进行作业,可一次完成2 项作业,减少耕作费用、节约工作时间,同时此机械可通过支撑轮上的液压系统及时改变拾取深度。残膜回收机主要由秸秆粉碎机构、残膜拾取机构、转运机构、动力传输机构等几个重要部分组成,由于设计原因驱动车对驱动马力要求较低。整机结构主架采用厚度10 cm 的钢板、工字钢结构,外壳采用3 mm 厚钢板和角钢,秸秆还田和表膜回收联合作业机主要参数如表1 所示。整体结构简单、重量集中且靠近牵引点,主架结构因此未做特别的加强处理。考虑到秋收后作物仍保留较高秸秆,因此此机械前端为秸秆还田机构,优点是可将作物秸秆粉碎抛向一侧提高捡拾效率和残膜拾取效果,缺点是对动力要求较高,这也是近年来残膜回收机使用率不高的原因之一[5-7]。

表1 残膜回收机主要技术参数

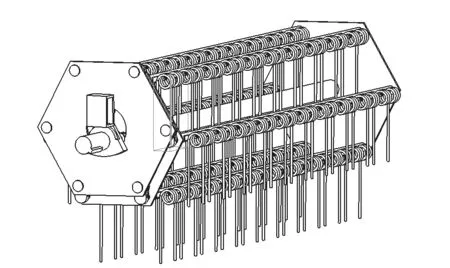

2.2 工作原理 秸秆还田和残膜回收联合作业机工作前通过液压系统调整整机到合适高度,作业深度为0 ~5 cm。工作时通过拖拉机牵引前进,秸秆还田机构动力主要来源于拖拉机后输出轴,其余拾取机构和传送机构均由后承重轮传送动力,这样设计的好处是能减少对驱动拖拉机马力的要求增强实用性。秸秆还田机构将作物残余的茎秆部分粉碎后抛送至一侧,通过铲子将表膜和边膜一同和土壤分离,铲刃与土壤平面夹角为15°~25°,在设定速度下可将土壤抛至合适的高度,疏松后的土壤可为下一步的拾取创造有利条件。通过拔禾轮弹齿拾取残膜,拔杆与土壤平面夹角在30°左右时相对稳定,拾取效果较佳,拔禾轮相邻位置有带有凹槽的隔板,可去除弹齿上的残膜防止缠绕。拔禾轮弹齿拾取的残膜送入转运机构并同时对其进行筛选,转运机构隔板间隔3 cm,可尽量减少缠绕的情况。通过理论计算得出机具的行驶速度8 000 m/h 可作业1 hm2左右土地,同等动力驱动下效率有所提升,整机示意图如图1 所示

图1 整机示意图

4 关键机构说明

4.1 秸秆还田部件 秸秆还田机构上有主要的迁引部分,其承载了较大的压力因此采用了较厚的钢材进行加固,动力主要源于拖拉机后输出轴,输出轴转速一般为540转/min或1 280 转/min,经过变速齿轮箱变速后转速可达到2 000转/min 左右。高转速有利于彻底粉碎秸秆便于还田,且会影响之后的残膜拾取质量。由于秸秆还田机构上有螺纹状的传输装置,其可将粉碎后的秸秆抛向一侧,这极大地减少了拾取后的杂质含量。秸秆还田机构设计了可活动的刀片,可在提供高剪切力的同时保护机具,降低撞到石块造成的机构损伤。皮带至刀轴的传动采用了皮带设计,可在高转速情况下保护齿轮箱和轴体不受破坏,刀轴刀片的特殊设计可更好地将粉碎的秸秆卷至机构半封闭位置,从而达到对秸秆更好的清理作用。刀轴上具有螺旋状结构可有效将粉碎后的秸秆输送至一侧,进而降低拾取残膜的含杂率,秸秆还田部件如图2所示。

图2 秸秆还田部件示意图

4.2 拔禾轮装置 为了稳固拔禾轮作业时的弹齿,也为了增加弹齿的密度,提高捡拾效率和拾取率,弹齿设计为一件两齿。弹齿的作业环境需选择高硬度钢材,因此弹齿基座位置设有弹性机构,当弹齿入土过深时应避免损坏或发生人身伤害,拔禾轮装置如图3 所示。

图3 拔禾轮装置示意图

拔禾轮主要是由偏心盘、偏心幅条、曲柄、拔禾轴组成,作业时拔禾轮一边转动一边做随机直线运动,偏心盘上有与转轴方向非同心的圆,可通过不断改变曲柄的转动角度来改变弹齿的触地角度,同时可通过改变支座和偏心盘上限位孔来调节弹齿角度,通过理论分析得如下公式:

式中:Vm为拖拉机的前进速度,m/s;ω为链轮组角速度,rad/s;r为链轮组半径,mm;L为弹齿长度,mm;λ为捡膜机构的轮速比;H为弹齿入土深度,m;t为运动时间,s;Vx为对水平位移X 一次求导。机具前进方向为x 轴正方向,竖直向上为y 轴正方向,以x 轴水平方向为初始相位。通过计算,拔杆入地与土壤平面夹角成30°左右时,可有效减少拾取拨杆内部剪力减少损坏,同时可有效提高残膜捡拾能力,改变作用力方向减少对残膜的破坏,降低捡拾难度。

4.3 转运机构 转运机构是在输送链条上固定尼龙板,支撑轮通过链条将动力传输给转运机构,支撑轮在Z 轴方向上有一定高度差,在起到输送作用的同时可对拾取后的残膜进行筛选,去除残膜黏附的土壤和其他杂质,以提高收获效率。在相对封闭的环境下,转运机构所受到外界环境影响较小,每个尼龙板之间的距离为3 cm,且在既定转速下发生缠绕的概率很小。

5 结论

经研究分析机具各部件对拾取率的影响可知,机器前进速度影响明显于拔禾轮转速,而拔禾轮转速影响明显于弹齿深度。运用Design-Expert 软件优化模块,以拾膜率和缠膜率为优化目标,确定最后的机具参数为:机具行驶速度为0.8 m/s,弹齿入土深度为32 mm,拔禾轮转速和转运装置转速比为1 ∶1.5。由此得出,优化作业时,拾膜率为78.00%,缠绕率为1.20%,优化后作业效果有较为明显的提升[8]。