中温和低温SCR催化剂在垃圾焚烧发电厂的应用

2021-05-21石春光胡付祥张铭龙净能源发展有限公司

文_石春光 胡付祥 张铭 龙净能源发展有限公司

NOx是垃圾焚烧发电厂排放的主要气体污染物之一,《生活垃圾焚烧污染控制标准(GB18485-2014)》与欧盟2010 标准的NOx排放标准分别为250mg/m3(日均值) 与200 mg/m3(日均值)。近年来大气污染物排放标准日益趋严,而且我国大气臭氧浓度逐年升高,氮氧化物是臭氧生成的关键前体物之一,因此氮氧化物的减排越来越受到重视。部分省市已经制订了更加严格的地方标准,海南省将生活垃圾焚烧NOx排放标准限值设为120mg/m3,福建省将NOx排放标准设为100mg/m3,深圳市将NOx排放标准设为80mg/m3,而且部分未制订地方标准的地区在项目环评时也将NOx排放限值设定在100mg/m3,垃圾焚烧烟气氮氧化物排放浓度限值低于100mg/m3成了一个趋势。

垃圾焚烧烟气NOx浓度主要通过焚烧炉内燃烧控制和炉外烟气脱硝两种途径进行控制。焚烧炉燃烧通过控制炉内温度和氧含量等参数可有效降低原始NOx浓度,垃圾焚烧炉排炉出口NOx浓度一般400mg/m3左右,根据焚烧垃圾的变化会有所波动。烟气脱硝主要包括选择性非催化还原(SNCR)脱硝和SCR脱硝技术,目前对于垃圾焚烧炉排炉,只采用SNCR脱硝的情况下,NOx排放浓度一般在150~200mg/m3,无法达到100mg/m3的排放标准;针对NOx排放浓度为100mg/m3的标准,目前国内垃圾焚烧发电厂主要采用的脱硝工艺是SNCR+SCR,可以将NOx稳定控制在100mg/m3以内。SCR脱硝是电力行业最主要的脱硝工艺,垃圾焚烧行业SCR脱硝技术按照最佳反应温度一般分为中温和低温催化剂,最佳反应温度分别是240℃和180℃左右。

1 中、低温SCR催化剂的应用情况

国内垃圾焚烧发电厂SCR脱硝催化剂一般采用日立造船、奥地利Ceram、和美国康宁等进口品牌。为了了解中温度和低温SCR催化剂在垃圾焚烧行业的应用情况,调研了奥地利Ceram催化剂在国内垃圾焚烧行业的应用情况,统计了2012~2019年9月配置了SCR脱硝系统的59个垃圾焚烧发电厂。其中采用中温SCR催化剂的有32家(54%),采用低温SCR催化剂的有27家(46%),部分项目已投运,说明中温和低温SCR催化剂在垃圾焚烧发电行业都可以应用。

统计了2019年中节能、康恒环境、深能环保在建的31个配置有SCR脱硝系统的垃圾焚烧线烟气净化系统,其中24个采用低温催化剂,7个采用中温催化剂。

24个采用低温SCR催化剂的焚烧烟气净化系统中有23个焚烧线烟气净化工艺路线为:

SNCR→半干法(190℃→150℃)→干粉+活性炭喷射→除尘器(150℃)→GGH1(150℃→100℃)→湿法脱硫(60℃)→GGH1(60℃→110℃)→GGH2(110℃→150℃)→SGH(150℃→180℃)→SCR(180℃)→GGH2(180℃→140℃)→烟囱,净化系统都有湿法脱酸系统,低温SCR系统设置于湿法脱酸系统之后。

另外1个采用低温SCR催化剂的烟气净化工艺路线为:SNCR→半干法(190℃→150℃)→干粉+活性炭喷射→除尘器(150℃)→GGH(150℃→170℃)→SGH(170℃→180℃)→SCR(180℃)→GGH(180℃→160℃)→烟囱,没有湿法脱酸系统,中温SCR系统设置于除尘系统之后。

7个采用中温SCR催化剂的焚烧烟气净化工艺路线为:SNCR→半干法(190℃→150℃)→干粉+活性炭喷射→除尘器(150℃)→GGH(150℃→210℃)→SGH(210℃→240℃)→SCR(240℃)→GGH(240℃→180℃)→烟囱,没有湿法脱酸系统,中温SCR系统设置于除尘系统之后。

对于有湿法脱酸系统的烟气净化工艺一般采用低温SCR催化剂,因为湿法脱硫出口温度较低,而且二氧化硫等易导致催化剂失活的物质很少,采用低温SCR催化剂可以减少SGH蒸汽耗量,有效降低运行成本。

对于没有湿法脱酸系统的烟气净化工艺,中温和低温催化剂都可以使用,中温SCR脱硝需要将除尘器出口150℃左右的烟气升温到240℃左右,一般采用GGH和SGH对烟气进行升温;低温SCR是采用180℃催化剂,通过SGH可以直接将除尘器出口150℃烟气升高30℃达到180℃的最佳反应温度,不需要增加GGH换热器。在没有湿法脱酸系统的烟气净化工艺中,采用中温和低温SCR催化剂脱硝的烟气净化工艺路线分别为:

中温SCR工艺技术路线为:SNCR→半干法(190℃→150℃)→干粉+活性炭喷射→除尘器(150℃)→GGH(150℃→210℃)→SGH(210℃→240℃)→SCR(240℃)→GGH(240℃→180℃)→引风机。

低温SCR工艺技术路线为:SNCR→半干法(190℃→150℃)→干粉+活性炭喷射→除尘器(150℃)→SGH(150℃→180℃)→催化剂(180℃)→引风机。

2 中、低温催化剂应用分析

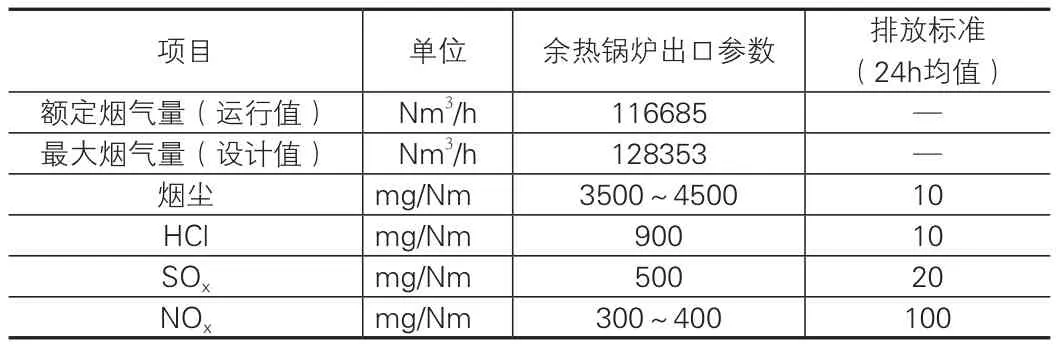

中温和低温SCR催化剂都可以在垃圾焚烧电厂应用,为了选择更优的烟气净化工艺路线,以某处理量为600t/d的在建垃圾焚烧电厂(烟气参数见表1)项目为例,对中温和低温SCR工艺应用的建设和运行成本进行了分析。

表1 烟气主要参数

该垃圾焚烧电厂烟气净化系统采用SNCR+半干法+干粉喷射+活性炭喷射+除尘器+SCR工艺,SCR入口按NOx浓度 200mg/Nm3、粉尘浓度 10mg/Nm3、HCl浓度 10mg/Nm3、SOx浓度20mg/Nm3进行设计。

2.1 建设成本分析

中温和低温SCR系统在建设投资上的主要差别体现在换热器和催化剂上。中温SCR系统需要将除尘器出口150℃的烟气经过GGH,利用SCR出口240℃烟气将除尘器出口150℃烟气升温到210℃,再通过SGH加热到240℃,而低温SCR系统只需要将150℃的烟气加热到180℃,中温SCR系统比低温多一套GGH,SGH都是将烟气温度升高30℃,SGH的体积和造价基本相同。此外,中温和低温催化剂体积及单价都存在差异。根据奥地利Ceram催化剂厂家报价,该项目低温催化剂体积为35m3,中温催化剂体积为18m3,低温催化剂单价约6.5万元/m3,中温催化剂约5万元/m3。

中温和低温SCR系统在建设投资总成本上相差不大,主要体现在换热器和催化剂上。根据向换热器和催化剂厂家询价,该项目中温SCR系统GGH厂家报价为110万元,低温催化剂成本为227.5万元,中温催化剂为90万元,综合建设成本低温比中温高27.5万元。

2.2 运行成本分析

中温和低温SCR系统的烟气经过SGH温升都为30℃左右,蒸汽耗量基本相同。运行成本差异主要是克服系统阻力的电耗和催化剂更换费用。

中温SCR系统较低温多一套GGH,GGH阻力约800~1000Pa,造成引风机功率增加约80kW,按照0.5元/kWh(存在地域差异),则增加电费40元/h,按照年运行时间8000h计算,年增加电费320万元/a。

中温和低温催化剂更换周期受进SCR系统烟气温度、含水率、粉尘和SOx浓度等参数影响而不同,但低温SCR系统由于运行温度低,硫酸铵盐、碱金属更容易在催化剂表面凝结导致催化剂失活,所以低温催化剂更换频率一般高于中温催化剂。调研了催化剂厂家、中节能、康恒环境和深能环保的运行数据,低温催化剂更换周期一般为2~3a,中温催化剂更换周期一般为3~5a。为了方便对比分析,催化剂更换周期按3a计算,则低温催化剂10a更换成本为758万元,中温为300万元。

中温比低温SCR系统运行成本低约138万元/10a。中温SCR系统需要克服由GGH引起的烟气阻力,导致引风机功率增加,电费成本高于低温SCR系统;但中温催化剂更换成本远低于低温催化剂,按照3a更换周期计算,中温SCR系统比低温系统运行成本低。在实际运行中,中温催化剂更换周期一般超过3a,而低温催化剂更换周期一般在3a内,中温比低温催化剂更换费用会更低。

3 结论

中温SCR系统的建设成本和运行成本都比低温SCR系统低。通过建设和运行成本分析,垃圾焚烧电厂烟气净化系统在没有湿法脱酸的情况下,选择中温SCR系统更具有优势。