离散变频技术在矿用3.3 kV大功率软起动器中的应用

2021-05-21赵宇杰

赵宇杰

(晋能控股煤业集团煤峪口矿山西大同037003)

1 引言

晶闸管软起动控制器可以有效地解决电动机起动电流大的问题,而且能根据不同的应用要求设置不同的软起动方式。电机的起动转矩与电压平方成正比,与频率成反比。由于软起动器可以减小起动电流是基于降压原理,本质上仍为降压起动;导致其在减小起动电流的同时也减小了起动转矩。另外,由于普通软起动器降压而不降频,在起动过程中由于存在较大的转差率,不可避免地会出现大的起动电流,因而软起动器只适合空载起动或轻载起动,对于重载起动的电机并不适用。由于煤矿产生的特殊性,许多大功率电机需要重载状态下起动并且运行在工频全压状态。如何克服软起动器起动电机起动转矩小的,起动电流大的问题,满足软起动器适宜于煤矿井下生产作业的需求,具有非常实际的现实意义。

2 离散变频理论与实现

离散变频控制是通过一定的触发控制策略,有规律地连续导通工频电源的正半波或负半波,得到离散的、为工频几分之一的一系列新频率,从而实现电压、频率的调节。在该理论中,不仅可以实现调压、调频,也可同时实现调压调频。

根据该理论设计、实现了矿用3 300 v大功率软起动器。该设计方案在不改变晶闸管软起动器原有主回路结构,通过改变可控器件的导通策略进而改变输出电源电压幅值;同时通过有规律地导通工频电源的部分区域,降低输出电源的频率,保持一定的电压频率比,从而在减小电机起动电流、转差率的同时提高起动转矩。

因此,触发控制策略的确定是极其关键的环节。

为了确定晶闸管的触发控制方式(导通与关断),需分析各分频段的相序、各分频段初始相位及触发角。

2.1 相序分析

三相A、B、C工频电源电压为:

式中U0—电压幅值;ω0—工频电源角速度;t—时间。则A 相电源电压过零点为:

当分频数为 r(r 是正整数)时,新分频段 a、b、c 三相分频电源电压:

式中U1—分频电源电压幅值;αa、αb、αc—初始相位;ω1—分频电源角速度。则角速度:

新分频段a相电压过零点为工频电源A 相电压过零点。

当新分频段电压为正序时,B、C 两相初相位有如下关系:

当αb=2π/3,由式(7)可知正序时的分频系数:

ac=2π/3 由于r为正整数,当K=0、1、2、3…时为正序,分频数r 为 1、4、7 等。当ac=2π/3,由式(7)可知负序时的分频系数:

当 K=0、1、2、3…时为负序,分频数r 为2、5、8 …等。

正序电压在电机中产生正序电流作用于电动机定子绕组,将在电动机定子上产生正向旋转磁场,磁场轴线从A 转向B提供正转矩;负序电流作用于电动机定子绕组,将在电动机定子上产生反向旋转磁场,磁场轴线从A 转向C。为满足煤矿井下生产重载大转矩起动现场要求,本设计采级分频实现由低频段过渡到工频f/7→f/4→f软起动控制方案。

2.2 最优初相位确定

对于4分频及7分频,其向量空间为正序分布,对于不同的K值而言,有正序的初相位组合,因此可直接选取(0°,-120°,-240°)作为初始相位角。三相电压向量图如图1所示

图1 三相电压向量图

2.3 分频实现

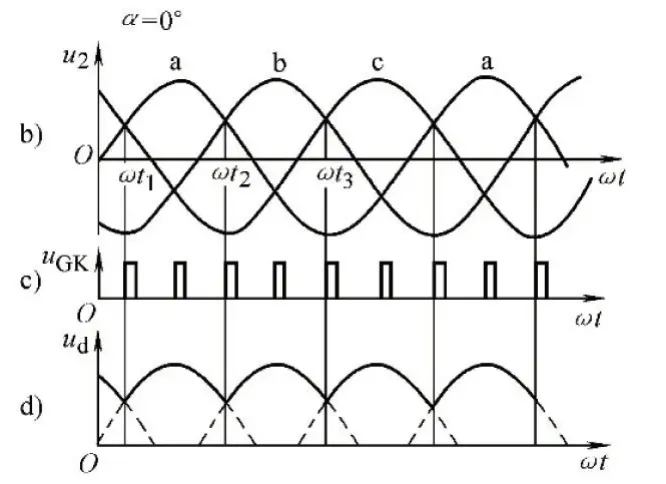

在三相交流调压电路中,每隔δ=60°发出一个脉冲序列可以实现三相电源晶闸管移相控制,如图2 所示。将δ=60°称为一个节拍(实际换向点)。三相交流电路中可控器件的触发脉冲,在某一节拍是否过零后触发,构成了一个0、1组成的触发脉冲序列;该脉冲序列控制可控器件的通断,可实现基波频率是5 0/r 的三相交流电的输出,其中整数r 是分频数。

图2 分频波形示意图

以r=2 为例进行分析。基波频率是50/r=25 Hz,基波周期为40 ms,在t1 时c、a 相各有2 个触发脉冲,t1、t2 间的自然换相点,b、c 相各有 2 个触发脉冲,在t2时a、b相各有2个触发脉冲。构成触发脉冲序列为12位。触发脉冲序列( 111111 111111)表示在a 相过零后,每一个换相点输出4个脉冲控制对应1#—6#相关晶闸管的导通、关断,输出电压幅值可调,频率为25Hz相位为(0°,-120°,-240°)三相电源。由(5)(6)(7)可得,7、4 分频对应的触发脉冲序列,所对应三相基波电压的相位为(0°,-120°,-240°),其正序电磁转矩最大 。图3为a相25 Hz时电压波形

图3 a相25 Hz时电压波形

3 试验与验证

试验器件主要有三相电源、3 对反并联晶闸管模块、触发模块、加载台相关测量仪器。电机参数为:额定功率7.5 kW 额定电压3300/1140 V 额定电流5A 转速:1 440极对数2接线:Y主回路图如图4所示。

图4 反并联晶闸管主回路图

图5 电压斜坡软起动器测试波形

图6 离散变频软起动器测试波形

从图5 和图6 对比可以看出:电压斜坡软起动方式下,电流峰值为22A,电流有效值为15.3A;离散变频软起动方式下,7 分频段和4 分频段电流峰值在-18A~20A,4分频段过渡到工频段的电流峰值为19A,电流有效值为12 A,电压斜坡软起动方式下,在起动初始阶段,由于起动转矩较小而会有堵转的情况,图5所示起动初始的最大转矩为45 Nm;离散变频软起动方式下,在各分频段的最大转矩值分别为197、153 Nm,是电压斜坡起动方式下起动转矩值的数倍。离散变频软起动方式下,转速按照各分频段呈台阶式上升,在切换的瞬间转速提高,之后稳定于此分频段对应的同步转速。通过以上对比分析可以看出,与电压斜坡控制方法相比,离散变频软起动方式下的起动电流小、起动转矩大。

4 实际应用

根据以上实验验证数据,我们进行了3.3 kV 高压软起动器硬件与软件的技术开发,研发出QJGR-350/3.3高压软起动器,该产品已经在煤矿企业得到了很好的应用,既节省了投资成本,又解决了大功率大负荷带载起动的难题,取得了良好的经济效益和社会效益。

5 结束语

分级变频软起动在不改变传统晶闸管软起动器的主电路结构,只是通过改变的晶闸管触发脉冲的触发顺序和控制算法,从而实现了电动机在起动初期具有低电流、高转矩的特性。分级变频软起动很好的解决了电动机重载起动问题;由于未改变传统晶闸管软起动的主电路结构,所以成本不会有所增加,这为分级变频软起动扩大其使用范围、推向市场提供了有利的竞争条件。