一种用于平均功率跟踪的快速响应升压转换器

2021-05-21刘汇源洪志良

马 衡,刘汇源,徐 鹏,洪志良

(复旦大学 专用集成电路与系统国家重点实验室,上海 201203)

近年来随着无线通信系统的发展,无线通信信号所携带的数据量越来越大,这就使信号的峰均功率比(Peak-to-Average Power Ratio, PAPR)逐渐增高,为了保证效率,恒压电源不再适用于无线发射系统.平均功率跟踪(Average Power Tracking, APT)技术[1-3]使电源调制器在每个数据段输出不同的电压,该供电电压恰好能够满足当前数据段发射系统的需求,以此来降低损耗,提升无线发射系统的效率.实现平均功率跟踪的关键是电源调制器的输出电压可以在不同数据段之间迅速切换,因此平均功率跟踪电源调制器本质上是一个具有快速参考跟踪功能的DC-DC转换器.对于高功率用户设备(High Power User Equipment, HPUE)而言,电源调制器要想在电池电压下降时维持高功率输出,就必须采用升压(Boost)转换器.

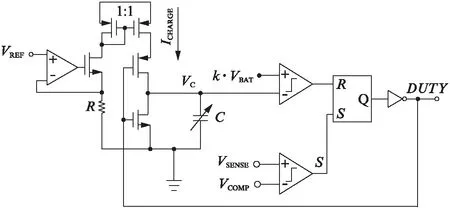

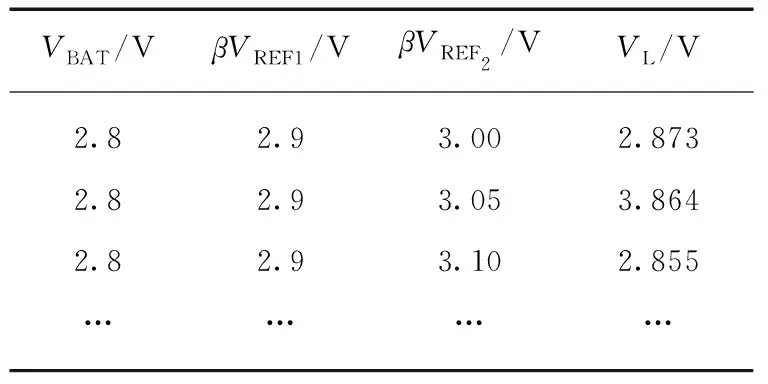

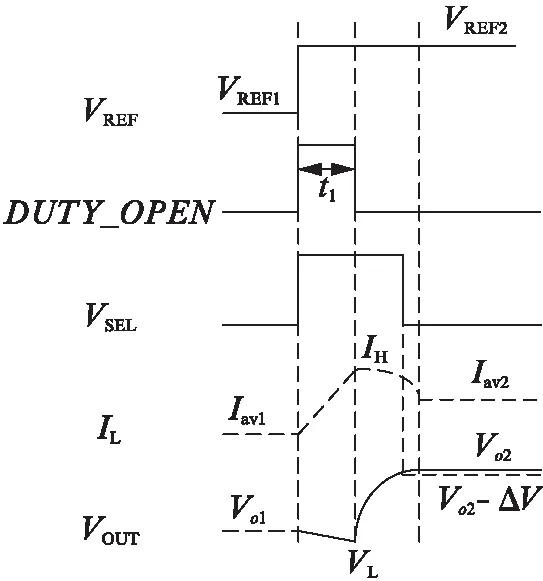

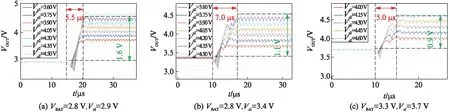

图1所示为升压转换器进行参考电压跟踪的3种方式.第1种方式中转换器经过电感(L)的一次充放电完成输出电压(VOUT)切换,此时的充电时间ton=t1;第2种方式中电感充电时间ton>t1,以致一次充放电后输出电压大于目标电压,还需调整一段时间到达稳态值;第3种方式中电感充电时间ton 图1 升压转换器进行参考电压跟踪的3种方式Fig.1 Three reference tracking methods for boost converter 为了解决上述问题,本文提出了一款基于线性化近似的开环一次开关升压转换器.在稳态时,系统工作在闭环状态,工作频率低、稳定性强,且效率较高;在进行参考电压跟踪时,直接将系统负反馈断开,进入开环工作模式,通过运算模块对t1的准确控制来实现一次开关电压转换.其中运算模块使用了样本拟合、线性化处理的方法进行简化,不用再考虑系统各个变量之间的理论关系,从而显著降低了运算的复杂度. 本文设计的基于开环一次开关的快速跟踪升压转换器系统架构如图2所示.其功率级采用了开关电源升压拓扑结构,包括一个功率NMOS,一个功率PMOS,滤波电感L和滤波电容CL,负载PA在设计时等效为一个6 Ω电阻和600 pF电容的并联结构.控制级包括补偿器(Compensator)、双模控制器(Dual Mode Controller)、电流检测器(Current Sensor)以及死区时间发生器(Dead-time Generator).稳态工作时,双模控制器控制反馈路径(Feedback path)选通,反馈信号VFB经补偿器和固定频率关断时间控制器(Constant Frequency off-time Controller, CFOT)作用于功率级形成闭环.当输入信号VREF发生阶跃上跳变时,模式选择器(Mode Selector)输出脉冲使快速响应路径(Fast Response Path)选通,反馈环路被断开,系统依靠一次开关控制器(Single on/off Controller)作用使输出电压经过开环一次开关快速上升,当输出电压接近目标值时,瞬态检测器控制反馈路径选通,电路再次回到闭环工作模式. 图2 快速跟踪升压转换器的系统架构Fig.2 Architecture of the proposed fast reference-tracking boost converter 当电源调制器工作在稳态时,控制路径为补偿器和固定频率关断时间控制器所组成的反馈路径.固定频率关断时间控制器的电路结构如图3所示,其中各关键节点的时序描绘在图4中.当S=1时,RS触发器置位使DUTY=0,此时电容C通过PMOS充电,充电电流 图3 固定频率关断时间控制器电路框图Fig.3 Block diagram of the CFOT controller 图4 固定频率关断时间控制器关键节点的时序图Fig.4 Timing diagram of the critical points in the CFOT controller (1) 当电容电压VC被充至k·VBAT时,R=1,RS触发器复位使DUTY=1,此时电容C通过NMOS放电,直至VC=0.可以计算出充电时间 (2) 对于升压转换器,其功率级拓扑结构决定了参考电压VREF、电池电压VBAT、开关信号占空比DDUTY和开关周期T之间的关系为 (3) (4) 其中:β=VOUT/VFB,是输出电压采样比.由式(1)~(4),开关周期T可以表示为 T=k·β·R·C. (5) 可见开关周期T和输入输出电压均无关系,因此我们通过该控制器实现了PWM控制.PWM控制相比PFM具有较小的输出电压纹波,且纹波频率固定,能够减小电源调制器对RFPA的干扰,负载PA的噪声性能得到了改善.具体设计电路时,由于电阻R的值随工艺有正负20%的波动,电容C常常设计为数字控制的电容阵列来修正RC时间常数. 在参考电压由VREF1跳变到VREF2时,系统反馈路径断开,快速响应路径连接.响应的理论最快速度是输出电压切换通过一次开关完成,时序如图5所示.当VREF由VREF1跳到VREF2时,VDUTY置1,功率NMOS开启给电感充电,使电感电流线性上升.此时由于功率PMOS关闭,输出电容向负载供电,使得输出电压逐渐降低.经过时间t1后,电感电流IL上升至IH,输出电压VOUT降低至VL.紧接着占空比信号VDUTY置0,功率P管开启,N管关断,电感L开始放电,整个放电过程持续时间为t2,放电完成后输出电压成功转换至Vo2.至此,系统就已通过一次开关将输出电压由Vo1切换为Vo2. 图5 一次开关参考电压跟踪时序图Fig.5 Timing diagram of single on/off reference tracking 在这个转换过程中,VREF1和VREF2都是系统输入的已知量.Vo1和Vo2的值与输出电压采样比β有关,也可认为是已知量.电感稳态平均电流Iav1、Iav2由电池电压、负载电阻、输出电压共同决定,因此亦是已知量.剩余的电感充电时间t1,输出电压谷值VL,和电感峰值电流IH是关键的未知量.为了实现图5所示的一次开关响应,这些变量必须被求解出来. 峰值电流 (6) 谷值电流 (7) 电感放电过程中电感电流IL和时间t的关系可表示为 (8) 电感放电过程中输出电压VOUT和时间t的关系可表示为 (9) 稳态工作时电感平均电流Iav1,2可以表示为 (10) 将式(6)~(10)联立化简,最终可以得到有关未知量VL的关系式为 (11) 式中: (12) (13) (14) (15) (16) 图6 不同输入情况下的VL理论计算值与仿真实际值Fig.6 The theoretical value and simulated value of VL with different inputs 当VL理论值可以求解后,就可以利用图7所示的一次开关控制器,在参考电压上跳变时,实现快速的一次开关电压切换.在参考电压变化时,VL计算模块将VL的理论值计算出后与VOUT比较.由于是上跳变,最初VL小于VOUT,比较器输出为高电平,该高电平传输至D触发器置位端(S),使占空比信号DUTY_OPEN为高电平,此时N功率管打开,P功率管关断,片外电感开始充电.当VOUT降至VL以下时,比较器翻转为低电平,D触发器的CLK端捕获到一个上升沿,使占空比信号DUTY_OPEN置0,N功率管关闭,P功率管打开,片外电感开始放电直至输出电压转换完成.由此,输出电压经过一次开关就可以完成切换,即达到了相同片外电感、片外电容下的理论最快切换速度. 图7 一次开关控制器电路框图Fig.7 Block diagram of the single on/off controller 由图5可知,一次开关完成电压切换的关键是通过VL计算模块得到准确的VL.但VL的求解是一个非常复杂的过程,图6得到的几组特殊数据的VL理论计算值是通过Matlab求解得到的,而在实际电路中,往往需要用FPGA来实现如此复杂的计算[7],这就增加了电路的硬件开销.因此如何简化VL求解,使VLcalculator的能够方便的用电路实现,是非常重要的问题.最简单的方法就是线性化,可以预设 VL=k1VREF1+k2VREF2+k3VBAT+b, (17) 自变量为VREF1、VREF2、VBAT,因变量为VL.首先根据式(11)可以得到5 000组格式如表1的数据,当样本数据足够多时,就可利用寻优算法得到最优的k1、k2、k3、b,使拟合得到的VL曲线和原曲线的误差最小. 表1 VL理论值与各自变量的关系 最终通过大量的样本可以拟合得到 VL=1.1VREF1-0.2VREF2+0.13VBAT. (18) 对比式(11),式(18)极大的简化的VLcalculator的设计,只需要利用简单的加法器就可以实现式(18)的功能.具体电路如图8所示.VREF1、VREF2、VBAT经一定比例的电阻分压后,通过V-I转换单元转换为电流,3路电流累加后再通过电阻转换回电压,最终在电流交汇处可得到电压VL为 图8 VL计算模块的电路框图Fig.8 Block diagram of the VL calculator (19) 只需要将上述3对电阻设计为一定的比例,就可以通过该电路获得一次开关响应时所需的VL值.然而该电路仍然会存在工艺偏差问题,工艺偏差会造成电阻比例发生变化,使最终的结果出现误差.因此电阻R2、R4、R6需要设计为图9所示的电阻阵列形式.电阻阵列采用了一个大阻值电阻和3个小阻值电阻,每个小阻值电阻并联一个数字控制的开关.通过数字控制字D<2∶0>的变化,可以选择接入不同的电阻数目来实现对电阻阻值的细调,用以抵消工艺偏差对该模块精度的影响.除了电阻比值的误差外,整个电源调制器还会存在其他误差,这些误差的存在都会使输出电压无法在一次开关下完成转换,继而出现过冲或者欠过冲,但是只要幅度不大,依然是可以接受的,因此可以暂且不去考虑其他误差带来的影响. 图9 可调电阻电路框图Fig.9 Block diagram of the variable resistor 前面分别给出了控制电路中反馈路径和快速响应路径的工作方式.系统需要在参考电压跳变的时候由反馈路径切换到快速响应路径,在输出电压转换至目标电压后,再切换回反馈路径,因此需要一个电压检测器分别检测输入参考电压的跳变和输出电压的变化.此功能可由图10所示的电路来实现.具体工作时序如图11所示. 图10 模式选择器电路框图Fig.10 Block diagram of the Mode Selector 图11 模式选择器时序图Fig.11 Timing diagram of the Mode 当βVREF-VOUT>ΔV时,电流I1、I3之和大于电流I2、I4之和,因为I13=I14,流过PMOS电流镜的电流I7必定大于I8,所以VM会升高并经过两级反相器整形后输出高电平.反之当βVREF-VOUT<ΔV时,电流I1、I3之和小于I2、I4之和,流过PMOS电流镜的电流I7小于I8,VM点的电压降低并经过两级反相器整形后输出低电平.这里设置了一个阈值ΔV,当参考电压发生跳变时,跳变幅度若小于ΔV/β,VSEL保持为0,快速响应路径不会开启,电源调制器仅利用反馈路径响应;跳变幅度若大于ΔV/β,VSEL将迅速置1,快速响应路径开启,一次开关控制器控制输出电压在一次开关后到达目标值.到达目标值附近时,βVREF-VOUT<ΔV,VSEL置0,反馈路径被选通,随后在负反馈控制下稳定. 升压转换器功率级包含一对共轭极点和一个带外零点,相位裕度小于零,需要在控制环路引入补偿.单纯的电压补偿很难保证反馈环路的相位裕度,因此除电压补偿外又引入了电流补偿,如图2所示,NMOS功率管的电流经过电流检测器采样后,和电压补偿器的输出比较,产生的脉冲信号控制固定频率关断时间发生器输出占空比信号.电流补偿的引入使功率级的共轭极点分离,其中一个极点向带外移动使系统的相位裕度增加,稳定性提高.电流检测器的具体结构如图12所示,该结构利用电流镜管M8将NMOS功率管的电流采样出来,M8与NMOS功率管的沟道长度相等,宽度为NMOS功率管的1/4 000.在深亚微米工艺中,电流镜的精度受到沟长调制效应的影响,因此精确采样时需要保证电流镜管具有相等的漏源电压.本结构采用了运放OP与M6组成的反馈环路控制M8的漏源电压,运放通过负反馈调节M6的栅极偏置电压,直至VLX_mirror=VLX.此时NMOS功率管和其镜像管具有相等的漏源电压,其电流比等于宽长比的比值,NMOS功率管的电流被准确地采样出来.而后该电流通过电阻R2转换为电压VSENSE用于环路控制.电阻R1的作用是调节M6管的漏源电压,使其与M7管的漏源电压一致,以达到精确的电流镜像.注意在版图设计时需要让NMOS功率管以(W/L)8为cell设计,并且M8应放置在靠近NMOS功率管的位置,以提升匹配度. 图12 电流检测器电路框图Fig.12 Block diagram of the Current Sensor 图13所示为电流检测器的仿真结果,搭建测试激励时使NMOS功率管的栅极为高电平,处于常开状态,控制其漏极电流ID_PowerN缓慢上升、迅速下降、迅速上升,观察电流检测器输出VSENSE的电压变化.图中红色曲线为NMOS功率管的漏极电流,绿色曲线为电压VSENSE,可以看出电流检测器基本能够检测出NMOS功率管的电流值.当电流较小时,检测器的检测值稍大于实际的电流值,最大误差为0.035,这是因为低电流时VLX的值较小,使运放OP的增益下降,VLX_mirror不再等于VLX.不过这个误差可以不去处理,因为该电源调制器的等效电阻负载仅为6欧姆,NMOS功率管的漏极电流始终很大,此电流检测器可以很好地满足需求. 图13 电流检测器仿真结果Fig.13 The simulated results of the current sensor 图14所示为关闭系统快速响应路径,即只用反馈路径进行参考电压跟踪时,输出电压随时间变化的曲线,可以看出当电源电压VBAT为2.8 V时,输出电压从2.9 V转换至4.5 V所需时间为11 μs.图15所示为开启快速响应路径,系统在双模工作时的关键节点电压或电流随时间变化的曲线.当参考电压由VREF1跳变至VREF2时,模式选择器检测到该变化并产生控制信号,使系统从反馈模式切换到快速响应模式.随后占空比信号VDUTY置1,电感电流IL持续上升,输出电压VOUT逐渐降低至VL(VL由VL计算模块产生,此时为2.65 V).一次开关控制器检测到VOUT降至VL后,将VDUTY置0,电感放电,输出电容开始充电,当输出电容上的电压到达Vo2附近时,模式选择器产生控制信号使系统由快速响应模式切换回反馈模式,进入周期工作状态.利用快速响应模式,输出电压由2.9 V切换至4.5 V的时间为5.5 μs,明显低于反馈模式所需的切换时间. 图14 闭环参考电压跟踪图Fig.14 Reference tracking with closed loop control 图15 一次开关参考电压跟踪Fig.15 Reference tracking with single on/off control 图16(a)所示为电源电压VBAT=2.8 V,Vo1=2.9 V,Vo2分别等于3.6 V至4.5 V时的输出电压切换曲线,可以明显看出输出电压是经一次开关就完成切换的,最长切换时间为5.5 μs/1.6 V.输出电压之所以能够准确的经一次开关完成切换,是因为VL计算模块在上述情况下得到了准确的VL值.然而并不是在任何情况下VL都是准确的,如图16(b)所示,当电源电压VBAT=2.8 V,Vo1=3.4 V,Vo2分别等于3.6 V 至4.5 V时,输出电压经一次开关后到达的电压总是略小于Vo2,在快速响应模式结束后,仍需要1到3个周期的时间达到最终的稳定值.在本设计中稳态开关频率设计为1 MHz,因此在这种情况下,输出 图16 不同情况下的参考电压跟踪Fig.16 Reference tracking in different cases 电压的切换时间延长了大概1~3 μs,最长的切换时间为7 μs.出现这种情况的原因是VL计算模块输出的VL值总是小于需要的VL值,导致电感充电时间不够,一次充放电不足以完成输出电压的切换,这些误差来源于我们对VL和VREF1、VREF2、VBAT之间的关系进行了简单的线性近似,线性化的处理必然会引入误差.误差使得转换过程不能一次开关完成,但尽管如此,快速响应模式转换速度仍要优于反馈模式转换速度.图16(c)所示为电源电压VBAT=3.3 V,Vo1=3.7 V,Vo2分别等于4 V到4.6 V时输出电压的切换过程,可以看出输出电压基本是在一次开关过程后就完成切换的,最长切换时间为5 μs. 至此本文已经验证了不同电源电压、不同Vo1、不同Vo2下参考电压跟踪情况.在多数情况下,通过线性化处理的VL计算模块都能够获得较为准确的VL值,使输出电压能够通过一次开关动作完成切换.在有些情况下线性化的VL值会出现比较大的误差,导致输出电压需要额外几个周期达到稳定,切换时间被拖长,但仍短于利用反馈模式切换所需要的时间. 图17所示为电源电压VBAT=3.3 V时,不同输出电压所对应的效率值,在VOUT=3.5 V时峰值效率达到了96.51%.随着电压转换比VOUT/VBAT的增大,电感稳态平均电流也将增大,功率器件导通损耗增加,效率逐渐下降.本设计中的快速响应路径仅仅由一些控制模块构成,不包含功率模块,所以快速响应功能并不会使效率下降.由于驱动对一次开关建立过程的影响较小,该电路在仿真时采用了理想的驱动模块来提高仿真运行的速度,在实际电路中,驱动的损耗、驱动非理想性带来的功率管漏电流都会使效率低于上述值. 图17 效率曲线Fig.17 Efficiency curve 本文提出了一款基于开环一次开关的快速跟踪升压(Boost)转换器,采用SMIC 130 nm工艺进行设计并仿真.该升压转换器通过线性化处理,计算出参考电压跟踪时输出端谷值电压VL,从而控制一次开关过程中NMOS功率管的开启时间,达到了3.4 μs/V的最优转换速度.相同条件下关闭一次开关控制器,转换速度降低到了6.1 μs/V.由于转换过程属于开环过程,不需要大的环路带宽,开关频率仅需设置在1 MHz,不包含驱动损耗时可达到96.5%的仿真峰值效率.本设计的电源调制器的性能参数与文献[1,5-6,10]的对比如表2所示.文献[1]在输出电压切换时,增加了除“电感-输出端”通路外的其他通路,通过多通路的充放电来实现快速的升降压,转换速度为20 μs/V.文献[5]采用了电流反馈来增加环路带宽,达到的最优转换时间为2.63 μs/V,但该速度为Buck模式到Boost模式的平均速度,由于Boost的电流更大,带宽更窄,所以单独Boost模式下的电压转换速度要低于这个值.文献[6]通过引入自补偿的锯齿波发生器,在参考电压跳变时加速PID补偿电容的电压建立,即提升电源调制器的大信号负反馈响应速度而不改变小信号带宽,使Boost模式下输出电压转换速度达到了5.71 μs/V.由于文献[1,5-6]均需要快速的负反馈完成建立,所以开关频率较高,效率相对较低.文献[10]开关频率设置的很低,但是没有快速响应技术,因此虽然效率较高,跟踪速度却只有37 μs/V.比对以上文献,本文所提出的升压转换器能够在一定程度上消除跟踪速度对于环路带宽的依赖,在实现快速切换的同时达到较高的效率,能够更好的满足大功率无线发射系统对电源调制器的要求. 表2 各电源调制器的性能对比

1 系统架构

2 快速跟踪升压转换器的原理分析及电路实现

2.1 固定频率关断时间控制器

2.2 一次开关控制器

2.3 VL计算模块

2.4 模式选择模块

2.5 电流检测器

3 仿真结果

4 结 语