平煤十三矿采动覆岩裂隙演化规律研究

2021-05-20孙米银

孙米银

(平顶山天安煤业股份有限公司十三矿,河南 许昌 461714)

随着科技日新月异的发展,人员素质不断提升,机械装备可靠性日益提高,管理基础不断加强,我国的煤矿安全事故大幅度减少。但和发达国家相比,我国安全事故总量仍然偏大,重大灾害事故仍时有发生,这些事故极大地限制了矿井生产能力的发挥[1]。在煤矿开采过程中,煤矿的采出会引起采场围岩体内的应力重新分布,并引发采空区上覆岩层发生变形、破坏及运动,导致煤岩体应力场与裂隙场的重新分布[2]。采场覆岩移动与开采沉降是采矿学科的基础之一,也是布置顶板巷道的基础。众多学者提出了多种假说与理论,其中最具代表性的是覆岩破断变形“关键层理论”,该理论抓住了岩层运动的主要矛盾,即岩层控制取决于对关键层的控制[3]。本文采用理论分析与数值模拟相结合的方法,分析综采工作面回采引起上覆岩层的垮落、破断与离层的情况,以此研究采场上覆岩层横向和竖向采动影响特征。

1 平煤十三矿采动覆岩裂隙演化的数值模拟

1.1 采场13050工作面概况及覆岩关键层的判别

1.1.1 采场13050工作面概况

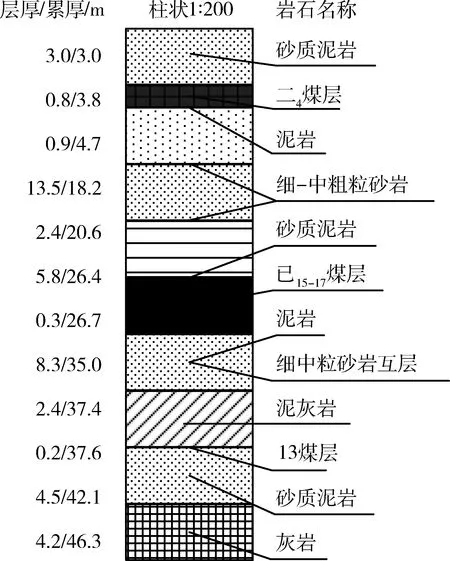

平煤十三矿己三采区己15-17-13050工作面位于己三采区东翼第三区段,工作面标高-640~-695 m,地面标高+83~+97 m。工作面煤层赋存较为稳定,厚度在3.0~8.9 m之间,平均5.8 m,煤层倾角3°~14°,煤层走向120°~130°,煤层倾向210°~220°。工作面布置2条煤巷,分别为机巷和风巷,共有3条低抽巷,每条煤巷布置对应的低抽巷,煤层中间布置一条中间低抽巷。在实际工作环境中,采用走向长壁法布置采场工作面,并以综采液压支架进行支护,顶板选择全部垮落的管理办法。该工作面煤层结构单一,赋存较为稳定,宏观煤岩类型为半亮型煤,以亮煤为主,次为暗煤和镜煤。

煤层直接顶板为砂质泥岩,灰色间夹灰色砂岩泥岩条带波状层理,厚度在1.92~4.30 m,平均厚度为2.40 m,其上部为细~中砂岩,浅灰、灰色细-中粒砂岩,富含炭屑和大白云母片,具缓波状层理、水平层理和小型交错层理。 局部夹泥岩、砂质泥岩,含二2煤层和二3煤层,煤层薄,不稳定,厚度为11.3~16.8 m,平均13.5 m。煤层直接底为泥岩,黑灰色,致密,含大量植物化石,厚度为0.2~0.5 m,平均为0.3 m,其下部为砂泥岩互层与细中粒砂岩互层,灰黑色,中间夹泥质条带,具缓波状层理,含黄铁矿结核和植物根部化石,平均厚度为8.3 m。该工作面地质条件复杂,目前工作面范围内显示的断层有21条,正断层和逆断层均有发育。其中,影响较大有7条,正断层5条,逆断层2条,落差在4.0~10 m之间,落差较大,预计在工作面走向延伸较远,对前期工作面的掘进及后期的回采影响较大。

1.1.2 覆岩关键层的判别

岩层的强度和厚度影响了其对上覆岩层的控制能力,在采场覆岩结构中,起主要控制作用的岩层被称为关键层。如果关键层破断,其上部分岩层与其下沉协调一致,该关键层就是亚关键层;若其上全部岩层与其下沉协调一致便是主关键层,关键层的破断将引起部分或全部覆岩下沉。通常情况下,关键层在断裂前是以“梁”或“板”的形式存在,在断裂后则可形成砌体梁结构,在上覆岩层移动前后,它都是主要的承载层。采场上覆岩层中的关键层有五大特征,分别是几何特征、岩性特征、变形特征、破断特征、支承特征。关键层层厚较大,相对其他岩层较坚硬,其下沉变形与上覆岩层其他部分是同步协调的,其破断也将导致上覆岩层局部或全部的破断,是上覆岩层的承载主体[5]。因此,对关键层进行研究,可以反映出上覆岩层的移动情况。接下来将对本文所用到的关键层判别方法进行说明。

关键层判别分两步进行,第一步是由煤层上方开始自下而上确定上覆岩层的硬岩层所在地;第二步是通过硬岩层的破断矩进行岩层分类。在这里定义变形挠度小于下部岩层,并存在不协调变形的岩层为硬岩层。以直接顶上方第一层岩层为硬岩层,若这一层到第n层均是协调变形,而第n+1层的变形情况与之不协调,则从第n+1层起,就是第2层硬岩层。由于从第1层到第n层其变形协调一致,则各岩层的曲率一样,可以把其看作是组合梁结构。

图1 己15-17-13050工作面煤层综合柱状图Fig.1 Comprehensive histogram of coal seam in 己15-17-13050 working face

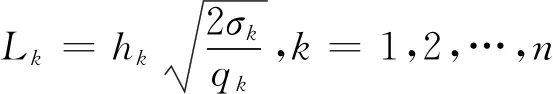

根据组合梁原理,第一层硬岩层所承受的载荷计算见式(1)。

(1)

式中:γi为第i岩层的容重;hi为第i岩层的厚度;Ei为第i岩层的弹性模量。类似地,可以得到第n+1层硬岩层所承受的载荷。由于第n+1层为坚硬岩层,其挠度比其下岩层挠度小,因此可以得到式(2)。

(qn+1)1<(qn)1

(2)

根据式(2)可以确定上覆岩层中的坚硬岩层。当进行关键层判别时,从煤层上方第1层开始依次计算(qn)1及(qn+1)1,若计算结果满足式(2),就不再往上计算。从第n+1层开始,可看作第2层硬岩层;从这一层开始,重复上述过程,直到确定最上方一层硬岩层。 在明确硬岩层位置后,需要计算它的破断矩。式(3)和式(4)是“固支梁”模型的简化形式,它们分别表示第k层硬岩层的破断矩和周期破断矩[6]。

(3)

(4)

式中:hk为岩层层厚;σk为岩层抗拉强度;qk为岩层所受载荷。

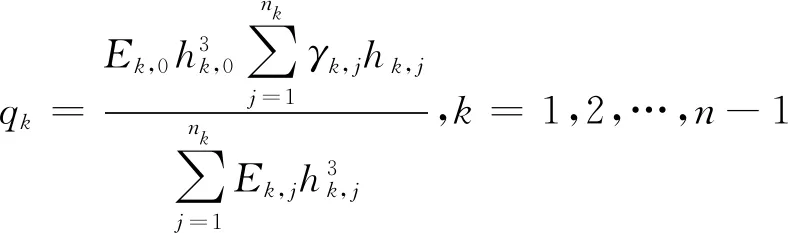

根据式(2)可得qk的计算公式见式(5)。

(5)

式中:nk为岩层的层数;Ek,j为岩层的弹性模量;hk,j为岩层的分层厚度;γk,j为岩层的容重。

令j=0,则可以得到硬岩层的力学参数。例如,E1,0、h1,0、γ1,0分别为第1层硬岩层的弹性模量、厚度和容重;E1,1、h1,1、γ1,1分别为第1层硬岩层所控制软岩层组中第1层软岩的弹性模量、厚度和容重。

在得到各硬岩层的破断矩后,通过相互比较可以确定关键层的位置。当第k层硬岩层的极限破断矩小于其上部所有硬岩层的破断矩时,有Lk

1.2 裂隙带的高度及离层率计算

如要计算裂隙带高度,首先需要知道冒落带的高度,本文参考《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中的要求。式(6)是开采单一煤层的冒落带最大高度计算式,它适用于煤层顶板覆岩内为极软弱、软弱、中硬、坚硬岩层及其互层的情况[7]。

(6)

式中:M为煤层采厚,m;W为冒落过程中顶板的下沉值,m;K为岩石碎胀系数;α为煤层倾角,(°)。

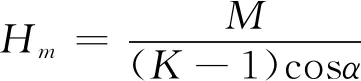

由于W值缺乏实际测定,也未找到合适的参照数据,所以本次设计采用煤层顶板覆岩内有极坚硬岩层,采后能形成悬顶时的冒落带高度公式进行计算,见式(7)。

(7)

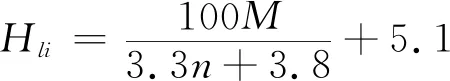

此外,厚煤层分层开采的冒落带高度计算公式见式(8)。

(8)

根据《煤矿床水文地质工程地质及环境地质勘查评价标准》(MT/T 1091—2008)和《矿区水文地质工程地质勘探规范》(GB 12719—91),水文地质学中的冒落带,即垮落带的经验公式见式(9)[8]。

Hm=(3~4)M

(9)

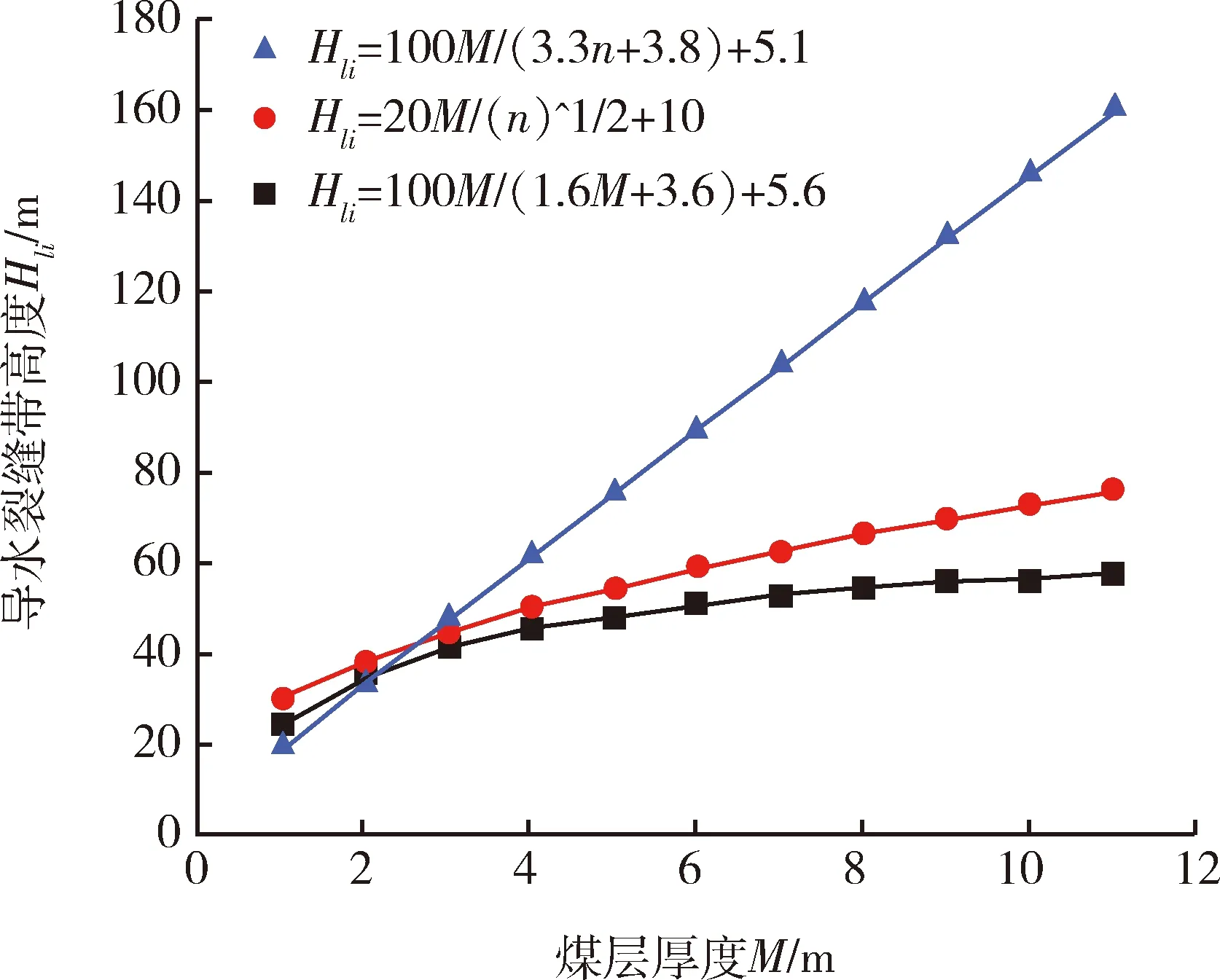

采用式(7)、式(8)和式(9)计算冒落带与煤厚之间的关系,图2为冒落带高度计算方法的对比,其中k=1.35,α=10°。从图2可以看出,在不同的煤层厚度下,三种方法的计算结果会有所不同,式(9)所得到的结果明显大于另外两种方法得到的结果。根据平煤十三矿13050工作面煤层开采厚度,本文采用式(8)进行计算。

图2 冒落带高度计算方法的对比Fig.2 Comparison of calculation methods of caving zone height

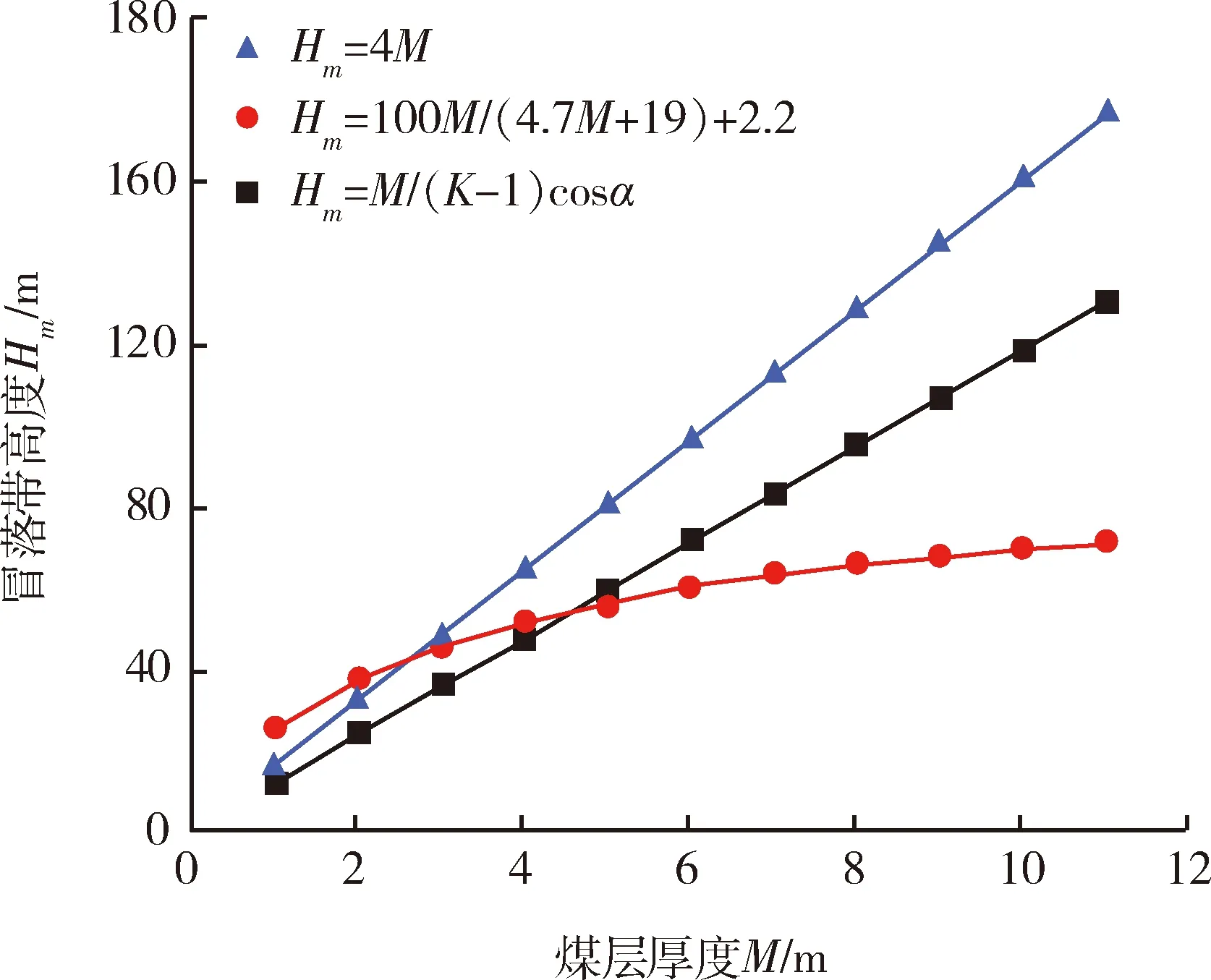

类似地,根据上述规范和标准,覆岩为中硬岩的裂隙带高度可以通过式(10)~式(12)进行计算,其中式(12)是水文地质学中的冒落裂隙带经验公式。

(10)

(11)

(12)

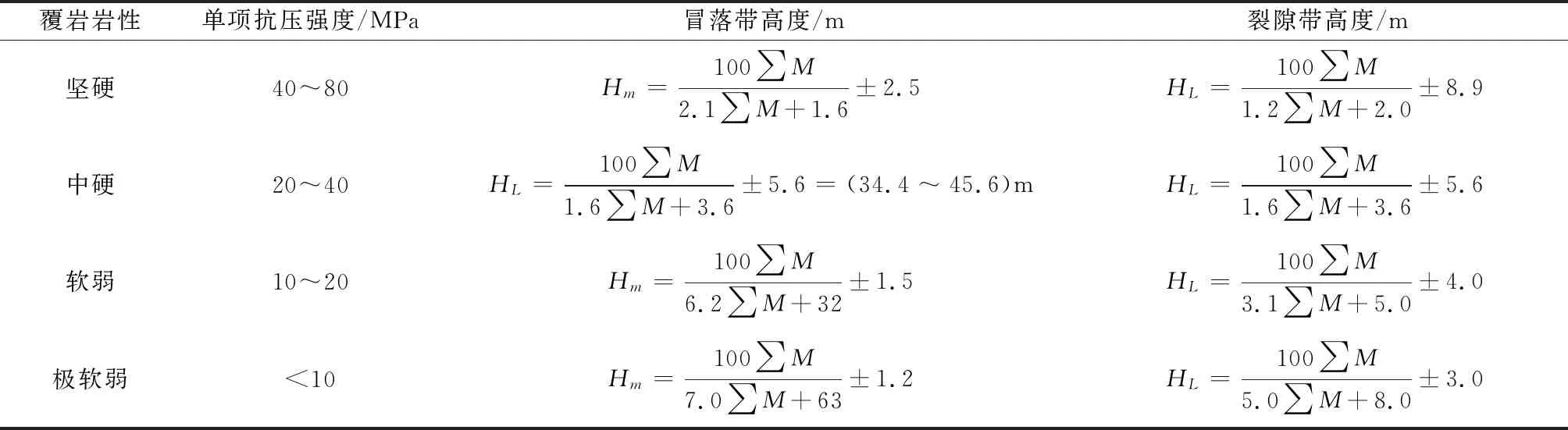

采用上述导水裂隙带高度经验公式计算它们与煤厚之间的关系,可以得到裂隙带高度计算方法的对比(图3),其中n=1。

图3 裂隙带高度计算方法对比Fig.3 Comparison of calculation methods for fracture zone height

因此,在煤厚小于2.5 m时,式(10)~式(12)的计算裂隙带高度结果在40 m左右;当煤厚大于4 m 时,式(12)的计算结果与其余两种的差异显著增大。本文采用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中的方法对裂隙带高度进行计算,表1是“竖三带”高度的经验计算公式。

表1 “竖三带”高度的经验计算公式Table 1 Empirical calculation formula for height of “three vertical belts”

根据13050工作面上覆岩层的岩性特征,这里按照中硬岩层来计算,其中平均采厚为5.8 m。 因此,通过计算可以得到,冒落带的最大高度为14.74 m,裂隙带的最大高度为50.63 m。依据“三带”划分特征,由于冒落带的上边界即为裂隙带的下边界,因此裂隙带的下边界高度为14.74 m,裂隙带的高度范围为距离煤层底板14.74~50.63 m,如图4所示。

图4 13050工作面倾向方向“三带”分布示意图Fig.4 Distribution diagram of “three zones” in inclination direction of 13050 working face

本文采用离层率F表征离层裂隙的发育程度,它反映了单位厚度岩层的膨胀率。根据关键层原理,分别测得上下关键层的位移量S上与S下,通过S上与S下的差值与上下岩层间距离的比值来表示离层率的大小,具体计算见式(13)。

(13)

式中:S上、S下分别为上下岩层的下沉量;h为上下岩层间的距离;F为离层率,mm/m,若F=0,说明上、下岩层离层;若F>0,说明岩层被压缩。

1.3 采动覆岩裂隙演化的数值模型构建

离散元法在解决岩体等非连续介质问题上的研究相对成熟,它的理论基础是牛顿第二定律。把岩体看作刚性或可变性块体,通过断层、节理、裂隙等结构面切割而生成,因此各块体间存在着接触、位移,并会发生滑动、分离及压缩等变形现象。对于镶嵌排列好的全部块体,当给定块体一个边界位移约束或者对其施加一外力,各块体由于受外界的干扰就会产生力和力矩。根据牛顿第二定律可以求出块体的变形量。由于块体在位移矢量的方向上会发生变化,从而产生新的力和力矩,这样不断的循环下去,直到所有块体之间达到相互平衡状态。

通常情况下,针对连续力学问题,需要考虑边界条件和三个基本方程,即变形协调方程、平衡方程和本构方程。在使用离散元法时,介质是非连续性质的离散块体集合,因此块体之间不存在变形协调约束,不需要考虑变形协调方程,本文使用离散元法分析采动覆岩的移动变形规律,它所满足的本构方程和平衡方程如下所述。

图5为离散元块体之间的作用力示意图,图5(a)和图5(b)分别反映了节理法向和切向的位置叠合。如图5(a)所示,假定互相作用的两块体间的法向力与它们之间的法向“叠合”成正比,则存在下述函数关系,见式(14)。式中,Kn为节理法向刚度系数。

图5 离散元块体之间的作用力示意Fig.5 Schematic diagram of force between discrete element blocks

Fn=KnUn

(14)

如图5(b)所示,如果两块体之间的边界相互“叠合”,界面上的力可用界面两端的作用力来替代。因块体受的剪切力与其运动及加载的途径或历史有关,设两块体之间的相对位移为ΔUs,则剪切力增量ΔFs与相对位移存在下述关系,见式(15)。式中,Ks为节理的切向刚度系数。

ΔFs=KsΔUs

(15)

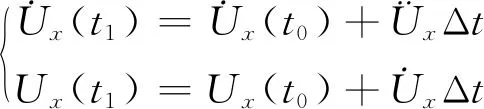

要确定时间步长Δt内的位移、转动量、速度、角速度,可以先确定特定岩块的合力及合力矩,并结合牛顿第二定律分析块质心的加速度和角速度。

(16)

式中:m为岩块质量;M为作用于岩块的力矩;I为岩块绕其重心的转动惯量:(x,y)为其重心坐标。对式(16)进行积分,可以得到岩块质心在方向的速度和位移,见式(17)。

(17)

式中:t0为起始时间;Δt为时间步长,且有t1=t0+Δt。在计算的时候,按照时间步长进行迭代并遍历整个块体集合,直到所有块体均不出现不平衡力及不平衡力矩为止。

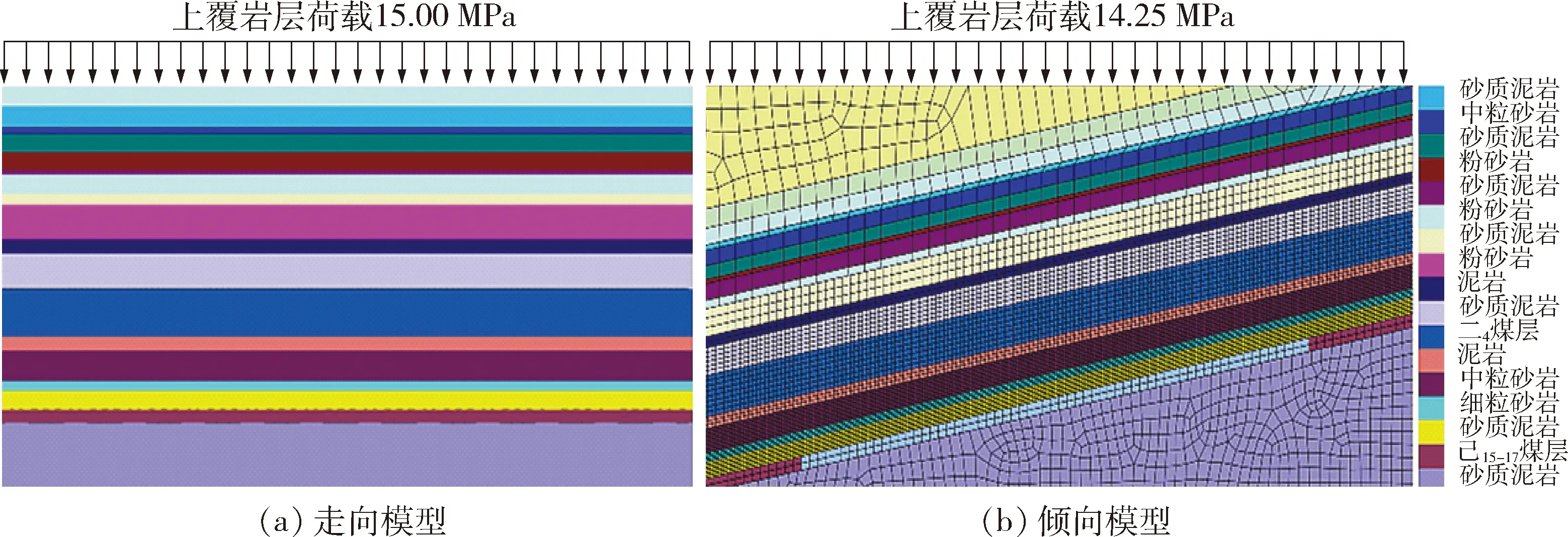

在进行采动覆岩裂隙演化的数值模型构建时,本文使用CDEM软件,它不仅可以在块体内部进行有限元计算,而且可以将离散元计算应用于块体边界。当块体内部和边界断裂时,可以分别模拟材料在连续和非连续状态下的特性,并实现渐进的破坏过程。针对具体工程进行数值模拟研究时,如果数值模型的建立与实际情况一样,模型计算时间将会过长。通常情况下,需要取物理模型的关键部分来建立数值模型。本次模拟目的是探究覆岩采动裂隙演化特征,并确定采空区覆岩采动裂隙场的演化分布规律,因此这里将根据平煤十三矿13050综采工作面的地质条件及覆岩岩性特征,分别建立走向模型和倾向模型。图6为采动覆岩裂隙演化的数值模

图6 采动覆岩裂隙演化的数值模型Fig.6 Numerical model of fracture evolution in mining overburden

型, 其中图6(a)为走向模型, 走向模型尺寸为400 m×100 m;图6(b)为倾向模型,倾向模型尺寸为340 m×150 m,岩层倾角为10°。在图6(b)中,假设工作面长度240 m,设计工作面长度为184 m。

在进行数值模拟计算时,确定合理的边界条件是极其关键的一步。本次数值模型的边界条件综合考虑了位移和应力条件,且在模型顶部设置了垂直向下的均匀应力。其中,走向模型顶部应力为15.00 MPa,倾向模型顶部应力为14.25 MPa。

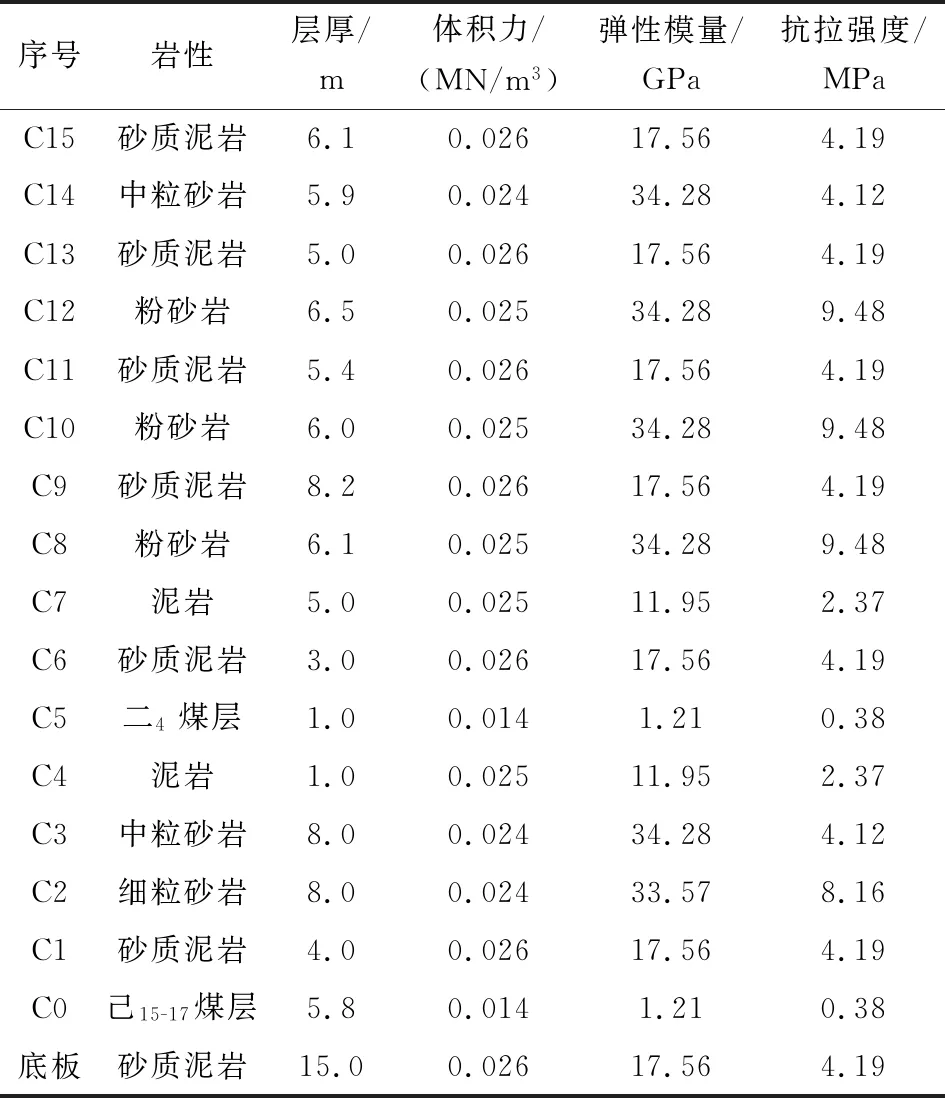

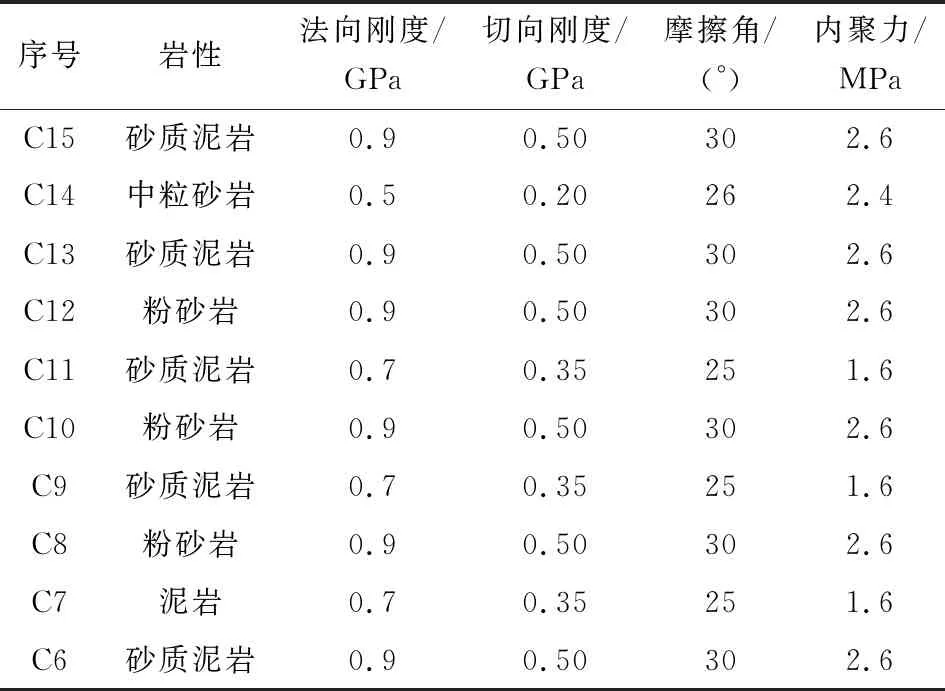

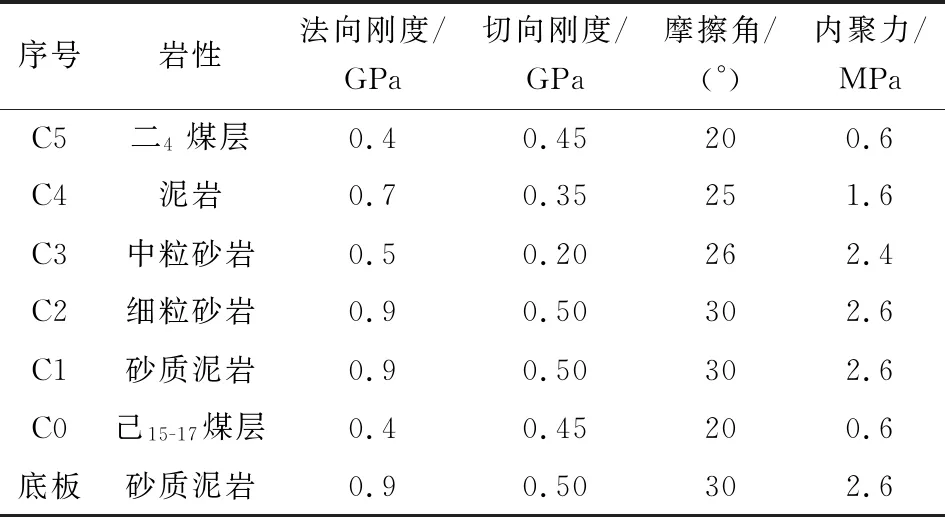

表2为煤岩层岩体力学参数,表3为各煤岩层之间结构面的物理力学参数,这些参数在数值模拟过程中将会用到。

表2 煤岩层岩体力学参数Table 2 Mechanical parameters of coal rock mass

表3 各煤岩层之间结构面的物理力学参数Table 3 Physical and mechanical parameters of structural plane between coal and rock strata

续表3

2 基于数值模拟的采动覆岩裂隙演化分布结果

2.1 煤层内垂直应力变化规律

为消除边界影响,在已建立的走向模型左侧留设100 m煤柱,即模拟从100 m处的开切眼向右推进。 选择最小开挖步距为2 m,分别开挖20 m、40 m、80 m、100 m、120 m,分析覆岩垂直应力的变化以及采动裂隙的演化分布规律。

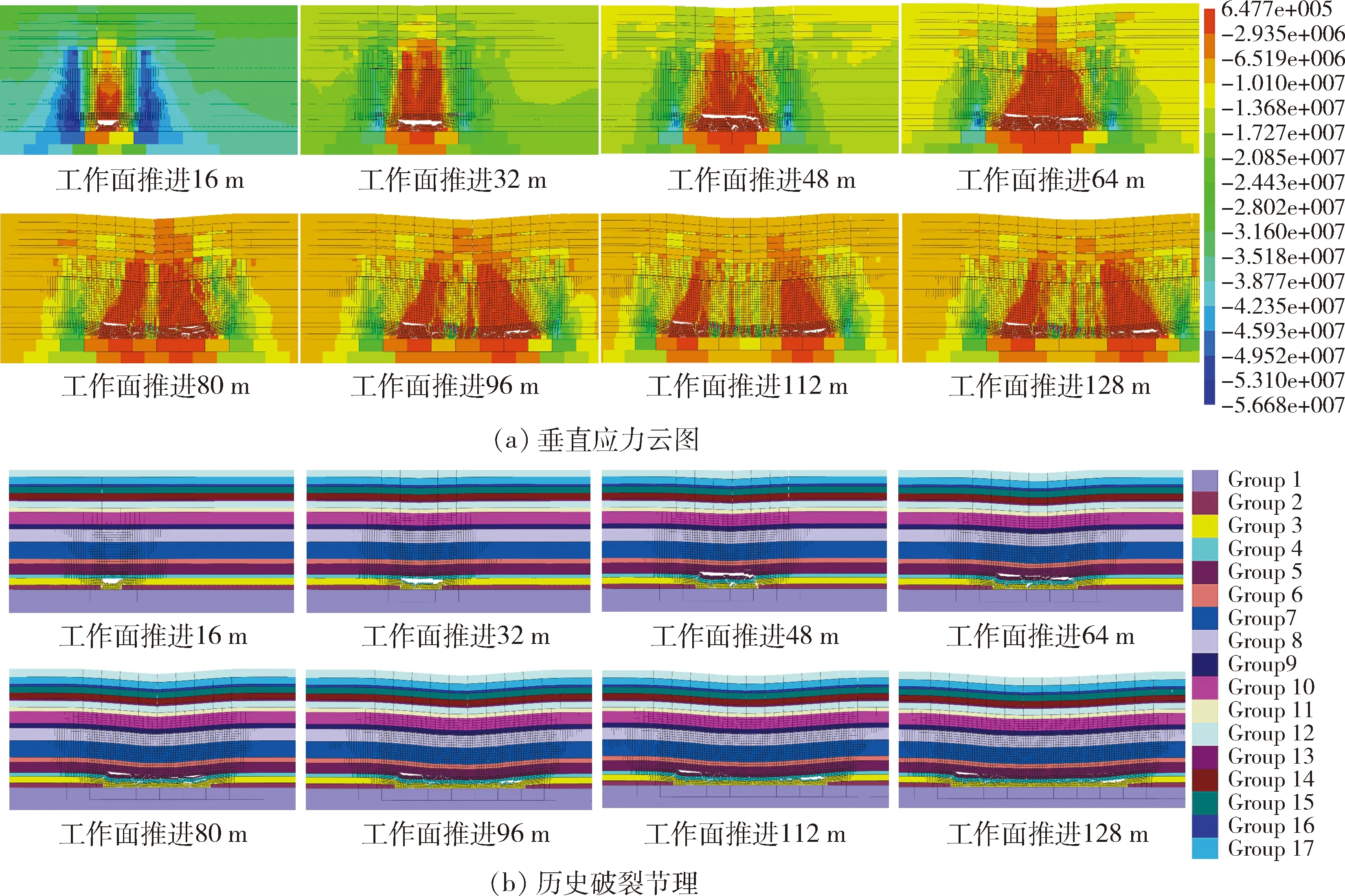

采动影响下,采场煤岩层岩体应力重新分布,应力的变化与采场裂隙演化有着密切的关系。在应力降低的部位,应力的垂直方向裂隙发育较好;在应力增大的部位,垂直于应力方向的裂隙就会收缩变形,该范围裂隙将会被压实,透气性降低。因此,对于煤岩层岩体内应力的分析十分必要。不同推进距离对应的覆岩垂直应力云如图7所示。

随着煤层采动工作推进16 m、32 m、48 m、64 m、80 m、96 m、112 m、128 m,图7(a)为采动覆岩的垂直应力云图,图7(b)为采动覆岩的历史破裂节理。当工作面推进16 m时,受采动影响,采空区范围内应力降低,处于卸压状态;而采空区两侧的开切眼和工作面由于煤壁的支撑,表现出应力集中。 随着工作面的继续推进至32 m,采空区中部卸压的范围继续增大,两侧集中的应力也逐渐增加,最大达到35 MPa。当工作面推进到48 m时,最下位关键层细粒砂岩下分层在拉应力作用下逐层垮落,最下位关键层出现裂隙,但上分层仍未完全破断,仍具有一定支承作用。当工作面推进至64 m时,最下位关键层完全破断,采空区卸压范围进一步扩大。随着工作面继续推进至80 m,采空区出现压实现象,采空区中部应力开始逐渐恢复,且由于采空区内破断岩块间咬合作用出现局部应力集中,说明采空区中部破碎的岩块有被逐渐压实的倾向。当工作面继续推进至96 m时,采空区中部压实范围增大,并随着工作面不断推进形成“移动拱”结构,对覆岩起到承载作用,但此时大部分采空区仍处于卸压状态。应力逐渐恢复至采空区中部破碎岩块起支撑作用的范围增大,这说明采空区中部压实更为明显;在工作面推进至112 m时,采空区中部应力接近初始水平,这时垮落的岩块被充分压实;此外,压实部位的两侧存在卸压区域,其宽度约为30 m,这有利于钻孔的布设。

图7 采动覆岩工作推进时的应力云图Fig.7 Stress nephogram of mining overburden in advance

2.2 覆岩采动裂隙演化分布规律

工作面推进过程中,覆岩采动裂隙演化规律如图8所示。从图8中可以看出,随着工作面的不断推进,采动裂隙在高度上不断向上发展。从开切眼至工作面推进128 m过程中,采动裂隙演化总体上呈现两个阶段特征。第一阶段发生在工作面推进0~80 m,随着工作面推进,裂隙高度不断增大;从分布形态来看,采空区中部裂隙最发育,这是因为采空区未达到充分采动,在采空区中部存在着大范围的卸压区域,裂隙未被压实。第二阶段发生在工作面推进80~128 m,裂隙高度达到最大值且不再向上发展;采空区中部裂隙较少,而采空区两侧裂隙最发育,这是因为采空区中部裂隙趋于压实,而采空区两侧由于煤体的支撑影响,裂隙仍能较好的保持,因此采空区裂隙场呈现出“O”形圈的分布形态。

图8 采动覆岩裂隙演化云图Fig.8 Cloud chart of fracture evolution in mining overburden

从工作面不同推进距离来看,工作面自开切眼开始,当推进至16 m时,覆岩直接顶岩层随采随冒,裂隙发育高度到达距离煤层顶板2 m的基本顶下部;当工作面推进至36 m时,裂隙发育进入基本顶,裂隙高度进一步增加,裂隙呈现中间较两侧发育的特点;当工作面推进至48 m时,裂隙高度继续向上发展达到距离煤层顶板39 m左右,且采空区中部裂隙较为发育;当工作面推进至80 m时,裂隙高度发育至距离煤层顶板约45 m的覆岩关键层,且裂隙场外边缘呈现平顶的“抛物线”形态;当工作面推进至96 m时,裂隙高度不再向上发展,裂隙呈现明显的两侧较中部发育的分布特点;当工作面推进至128 m时,裂隙高度依然止于关键层。关键层上部存在裂隙,但裂隙发育不明显;走向方向上裂隙场呈现两侧较为发育,中部裂隙压实的“梯形”形态。

2.3 倾向方向采动裂隙演化分布

根据本文所建立的倾向模型来分析工作面上覆岩层的裂隙发育情况。 模型尺寸为340 m×150 m,模拟煤层倾角为10°,模拟工作面倾斜长度为240 m,模型左侧留设50 m保护煤柱,即开切眼位于水平方向100 m处。模拟工作面一次开挖完成,此时覆岩裂隙场发育情况如图9所示。

图9 倾向覆岩裂隙分布云图Fig.9 Distribution nephogram of inclined overburden fractures

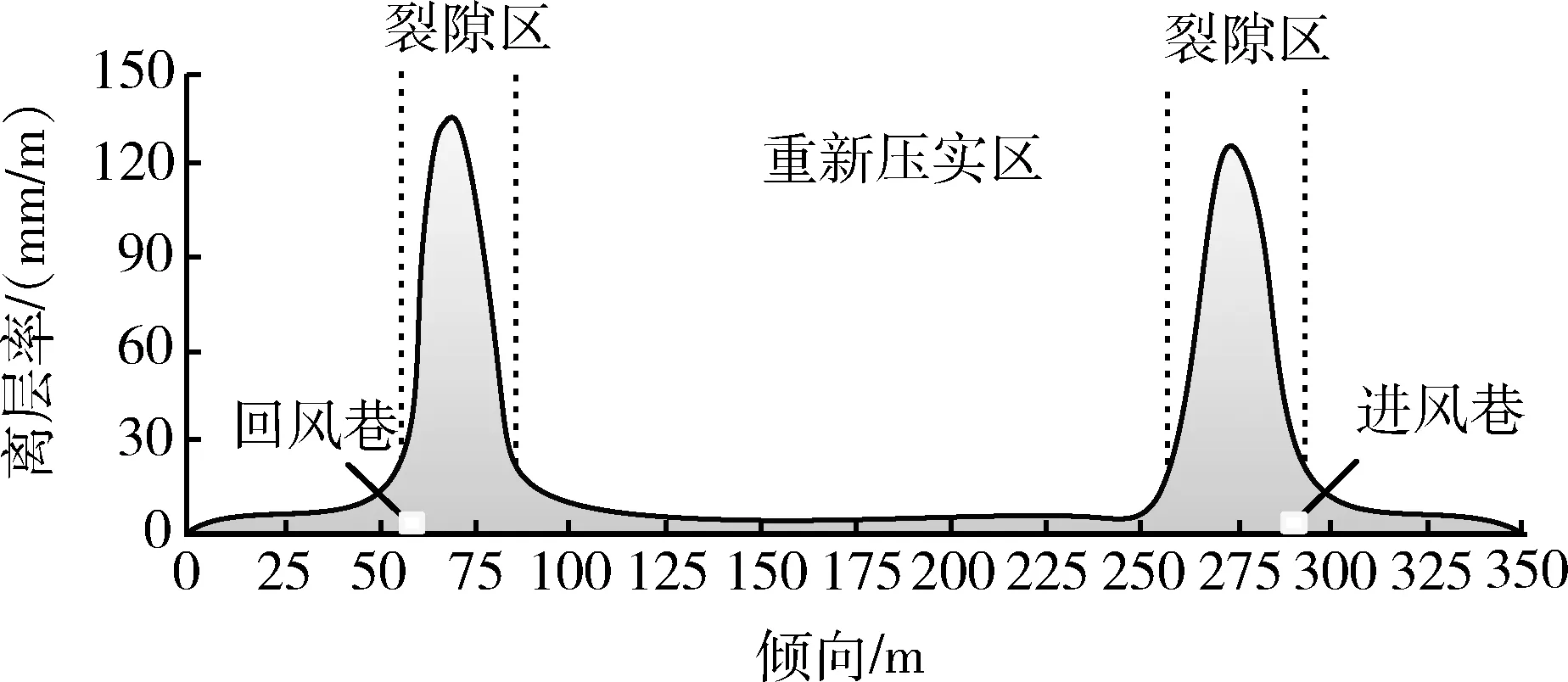

由图9可知,工作面开采完成后,上方裂隙发育至距离煤层顶板45 m的覆岩关键层,沿倾向方向裂隙场的形态也呈现出两侧较采空区中部发育的“梯形”形态。这说明采空区中部压实,倾向两侧由于煤壁的支撑作用在采空区边缘形成一定范围的卸压区域,此区域内裂隙较为发育,也是瓦斯运移和聚积的通道及场所,钻孔布置在这个区域能达到较好的抽采效果。在模拟过程中,岩层中布置测线分别追踪编号7的下沉位移量与编号3的基本顶的下沉量,通过计算可以得到岩层的离层率。

图10为离层率在倾向方向的变化情况。图10中,横坐标表示沿岩层倾斜方向到模型左边界的距离。由图10可知,工作面倾向方向上,由采空区进风巷侧开始,离层呈现出先增大后减小再增大的规律。在采空区边缘的进回风巷附近一定范围内,上覆岩层的离层率较大,最大离层率为136 mm/m;而采空区中部离层率很小,几乎趋近于零。这种现象说明采空区中部已压实,裂隙不发育,压实区域宽度范围约为175 m;采空区进风巷侧35 m、回风巷侧30 m范围内离层率较大,采动裂隙发育最充分。

图10 上覆岩层离层率Fig.10 Separation rate of overlying strata

3 结 语

在我国的能源结构中,煤炭一直处于主导地位,但煤矿安全事故一直是制约煤矿产业发展的重要因素。长期的生产实践经验表明,掌握煤矿采动覆岩的裂隙演化规律,对于防治煤矿安全事故有着重要意义。本文采用关键层理论确定了覆岩裂隙带发育高度,并通过CDEM数值模拟分析了13050工作面采动覆岩裂隙演化规律。研究结果显示,在走向和倾向方向上,裂隙场均呈现出两侧发育、中部压实的“梯形”形态;在高度上裂隙发育止于关键层,虽然关键层仍然存在少量裂隙,但这些裂隙发育并不明显;在采空区上方平行于煤层的平面上,裂隙场呈现出中部压实、四周发育的“O”形圈分布。此外,上覆岩层的离层率结果显示,采空区中部压实区域宽度范围约为175 m,裂隙不发育;采空区进风巷侧35 m、回风巷侧30 m范围内离层率较大,最大离层率达到136 mm/m,采动裂隙发育最充分。 本文数值模拟情况较为准确地反映出了十三矿采场的真实裂隙发育情况,研究结果不仅揭示了采动覆岩的演化规律,而且为煤矿安全事故防治工作提供了保障。