可控冲击波增透技术在吉宁低孔低渗松软煤层的应用

2021-05-20苏士龙张永民李文刚高海海赵有志王向东

苏士龙,张永民,李文刚,高海海,赵有志,王向东,郑 亮

(1.华晋焦煤有限责任公司,山西 吕梁 033099;2.西安交通大学电力设备电气绝缘国家重点实验室,陕西 西安 710049;3.山西华晋吉宁煤业有限责任公司,山西 乡宁 042100)

山西华晋吉宁煤矿设计生产能力3.0 Mt/a,井田位于华北板块鄂尔多斯地块河东区块的南部边缘,整体为走向北东,倾向北西的单斜构造。目前开采的2#煤层平均厚度6.22 m,倾角6°,煤的坚固性系数f=0.20,平均吨煤瓦斯含量8.23 m3/t,孔隙率η=3.5%,透气性系数λ=0.028 3 m2/(MPa2·d),钻孔瓦斯流量衰减系数α=0.053 1 d-1,属较难抽放贫瘦煤层。当前吉宁煤矿所面临的瓦斯治理难题在于常规措施(含CO2增透和密集钻孔预抽措施)钻孔预抽流量衰减快(平均89 d)、抽采纯量及浓度低(0.01~0.03 m3/min、30%),钻孔预抽时间长、预抽效果差,已严重制约了矿井正常生产接续和安全生产。

高瓦斯含量、低透气性煤层的瓦斯治理一直以来都是制约煤矿企业安全生产的难点,国内相关科研单位先后提出了声震法、水力压裂、高压空气爆破、CO2增透等瓦斯治理新技术[1-3]。可控冲击波煤层增透技术能在煤层实施不同尺度的裂隙并形成复杂缝网[4-5],是目前低透气性煤层增透的理想措施。结合吉宁煤矿生产进度安排,采用可控冲击波增透技术在2103工作面轨道顺槽巷道内开展钻孔增透试验,试验内容为可控冲击波影响范围的验证和冲击波作业工艺参数的确定。试验区域内的本煤层预抽钻孔采用“三花眼”高低位双排布置,同排钻孔间距6 m,下排钻孔开孔位置距巷道底板1.2 m,上排钻孔、下排钻孔间距为0.8 m,钻孔终孔直径133 mm。

1 可控冲击波增透原理

可控冲击波增透技术的“可控”内涵是指产生的冲击波幅值、脉宽可控,即冲击波的压力和持续时间可通过设置进行控制,使冲击波的能量控制在煤岩层抗压强度之上、钻孔结构的强度之下,不破坏钻孔结构又能对煤岩层做功。作业区域可控,即通过移动设备,对钻孔进行多点均衡冲击,达到全孔段激励和改造煤层的目的[6-7],无需其他辅助和配套设施。重复作业次数可控,即冲击波产生设备的工作次数可根据不同煤岩物性进行智能调整,设备单次入孔可根据需要对钻孔内多个冲击点位累计冲击50~200次。

可控冲击波的作用原理为:采用初级电源进行储能,通过设备内部各种开关的快速切换,实现储能的脉冲压缩和功率放大,当储量达到击穿阈值时,可在极短的时间内(毫秒级)将能量(20 kV及以上)释放给负载,从而在有限的空间和时间内形成极端条件下的物理环境,同时在介质水的传播下作用到煤层中[8-9]。通过在设备前端控制能量输出的大小,所产生的冲击波峰值虽然可达到150 MPa以上,但其单次冲击时脉宽持续时间仅有数十微秒,且两次冲击的间隔时间在1 min以上,故不会破坏钻孔的整体结构[10]。冲击波在不同的区域通过致裂、撕裂和高弹性声波的作用模式,在煤层中形成冲击波带、压缩波带和高弹性波带,分别达到破裂煤层形成裂缝、以剪切和拉张的方式形成缝网,剥离煤粉疏通渗流通道,削弱毛管力促进解吸的目的。随着冲击次数的增加,煤体中微裂隙线密度增大,使煤体内里原生裂隙和冲击波创造的裂隙进行沟通、串联,形成缝网结构并与钻孔沟通[11-12]。

2 可控冲击波增透试验方案

2.1 试验钻孔设计

结合吉宁煤矿生产条件,在两类区域布置试验钻孔,开展可控冲击波增透试验,即采帮(受邻近常规钻孔影响区域)和非采帮(实体煤,无任何影响),分别考察邻近已抽采钻孔影响和邻近无任何影响下的可控冲击波增透效果。 增透试验钻孔设计孔深200 m,钻孔直径133 mm(可控冲击波装置外径90 mm,装置总长为6.5 m),对孔内下入长度15 m的封孔管支护孔口段。受已有常规钻孔布孔限制,在巷道内相对空白区布置了增透试验钻孔。同时,为考察可控冲击波增透影响效果和范围,设计了三种距离的观测钻孔。最近距离,如距离2#增透钻孔1 m和3 m处设计轨道2-1#观测钻孔和轨道2-2#观测钻孔;中等距离,如距离4#增透钻孔10 m和20 m处设计轨道4-1#观测钻孔和轨道4-2#观测钻孔;最远距离,如距离1#增透钻孔40 m和60 m处设计有轨道1-1#观测钻孔和轨道1-2#观测钻孔。增透钻孔与常规钻孔、增透钻孔与观测钻孔位置设计布置见图1。

(注:实线为增透孔,虚线为观测孔。)图1 增透钻孔与观测钻孔布置图Fig.1 Layout of anti-reflection boreholes and observation boreholes

2.2 增透工艺参数设计

可控冲击波增透技术虽然在前期实验室研究和现场试验的基础上取得了一些较好的应用效果[13-14],但是可控冲击波在低透气性煤层瓦斯治理应用中的孔口保留深度、冲击点间距和单点冲击次数和对作业效果的影响并没有较为合理的设计依据和应用借鉴。为寻求目标煤层的最佳作业工艺参数,本次分别形成了孔口保留深度、冲击点间距和单点冲击次数的作业工艺参数的对比设计。其中,孔口保留深度出于对安全与作业效果两方面考虑,设计了0~30 m和0~40 m两种参数;作业点间距方面,出于冲击波叠加影响和单孔作业效率两种考虑,形成了冲击点间距6 m和9 m两种参数;单点冲击次数方面,因不同区域的煤受构造、煤化程度等影响物性相差巨大,分别有单点冲击6次、8次和9次三种参数。

由于部分钻孔串孔或终孔进入底板岩层,7个增透试验钻孔的实钻深度合计为1 129 m,平均单孔深度161 m。同时,由于钻孔不够平直导致冲击波设备推送遇阻,未能对全孔实施增透,7个增透钻孔的增透深度为467 m,平均单孔增透深度66.7 m。增透试验钻孔作业参数设计及实际作业参数见表1。

表1 可控冲击波增透试验参数设计表Table 1 Parameters design of controllable shock wave antireflection test

2.3 可控冲击波增透作业工序

作业工序:①采用定向钻机顺煤层完成直径133 mm钻孔施工;②冲击波设备与中心通缆式钻杆连接,利用钻机将冲击波设备推送至孔底第1个增透作业点;③借助法兰对孔口进行简易密封;④孔外控制器通过通讯电缆与中心通缆式钻杆连接,实现孔内和孔外设备的信号通讯;⑤采用通缆式注水器向孔内注入清水,之后孔外控制器接通电源完成作业参数设定并开始作业;⑥利用钻机将冲击波设备回退至孔内第2个、第3个、…、第n个作业点位,可控冲击波增透作业示意见图2。

图2 可控冲击波作业示意图Fig.2 Diagram of controllable shock wave operation

3 可控冲击波增透试验效果与分析

3.1 增透与观测钻孔抽采效果

由于钻孔顺应煤层角度,全部试验钻孔均为0°~-3°的下行钻孔,试验完成后部分试验钻孔存在封孔不严、钻孔水无法及时排出等情况,直接影响了增透效果的显现。2103轨道顺槽7个增透钻孔平均抽采166 d,累计抽出瓦斯量为28.55×104m3,平均单孔抽采量为4.08×104m3,折合单孔抽采量为245.1 m3/d(0.17 m3/min),较常规钻孔最高提高15.67倍,平均提高5.60倍。其中,在采帮区域增透钻孔平均抽采量为259.4 m3/d(表2),平均提高5.90倍;非采帮实体煤区域增透钻孔平均抽采量为220 m3/d(表3),平均提高5倍。

表2 2103轨道采帮区域增透试验钻孔抽采情况统计表Table 2 Drainage statistic of antireflection drilling borehole in mining areas of 2103 tunnel

表3 2103轨道非采帮区增透钻孔抽采情况统计表Table 3 Drainage statistic of antireflection drilling borehole in non-mining areas of 2103 tunnel

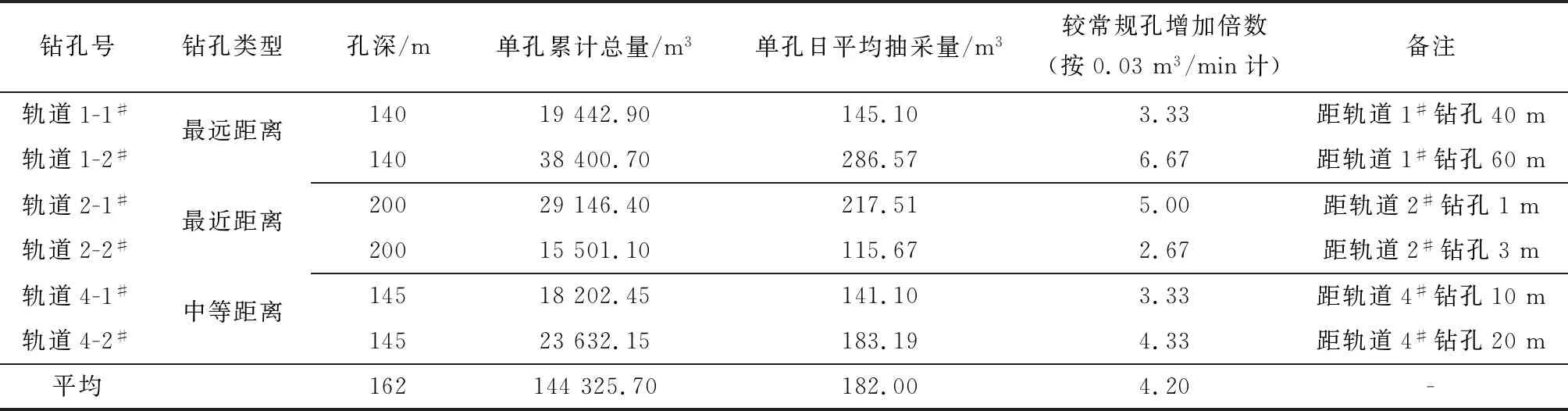

在采帮区域增透孔邻近不同距离上设置的6个观测钻孔(表4)累计抽出瓦斯量为14.4×104m3,平均单孔抽采量为2.4×104m3,折合单孔抽采量为181.77 m3/d(0.13 m3/min),较常规钻孔最高提高6.67倍,平均提高4.2倍。

表4 2103轨道采帮区观测钻孔抽采情况统计表Table 4 Drainage statistic of observation borehole in mining areas of 2103 tunnel

需要说明的是,由于采帮区域有大量常规钻孔的影响,剔除距离远、抽采效果异常(两孔流量对拉)的6#增透钻孔和7#增透钻孔,仅将采帮1#增透钻孔、2#增透钻孔和4#增透钻孔与非采帮3#增透钻孔和5#增透钻孔日均抽采量进行对比可知,非采帮区域的2个增透钻孔的日均抽采量是采帮区域3个增透钻孔(108 m3/d)的2倍,由此可见若采帮区域内无钻孔或其他措施影响而全部实施增透钻孔的话,日均抽采量将得到极大提升。

3.2 增透工艺参数分析

结合表2和表3,在相同作业参数条件下,孔口保留深度对增透效果的影响无规律可循。但从安全角度考虑,增透钻孔的孔口保留深度必须存在,根据现场施工经验维持在0~40 m较为合适。

对比非采帮与采帮增透钻孔的作业工艺参数和抽采数据,如6#增透钻孔和7#增透钻孔(图3(a))、3#增透钻孔和5#增透钻孔(图3(b)),两组钻孔均存在流量“对拉”现象。表现为:两钻孔在抽采初期抽采负压、钻孔积水、解吸速度和孔间裂隙贯通而未形成平衡状态,在抽采曲线上表现为波动较大。随着抽采时间的持续,裂隙丰富的一侧钻孔抽采量逐步增大,冲击波影响区域内的甲烷解吸后向该侧钻孔渗流,抽采曲线稳定上升。结合抽采量和抽采曲线认为,针对吉宁煤矿的煤层条件,采用冲击点间距9 m、单点冲击次数6~8次的钻孔抽采情况显著优于冲击点间距6 m、单点冲击9次的钻孔,如3#增透钻孔和7#增透钻孔。

图3 采帮区与非采帮区增透试验钻孔抽采量统计Fig.3 Drainage statistic of anti-reflection borehole in mining areas and non-mining areas

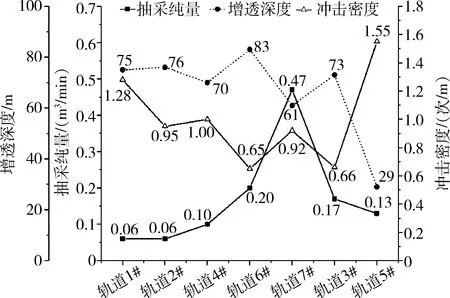

更进一步统计试验钻孔的抽采纯量、增透深度与冲击密度(增透作业范围内,每米作用的增透作业次数)的关系,如图4所示。在采帮区域由于邻近常规钻孔的影响,作业工艺参数方面仅对非采帮实体煤区域的3#增透钻孔和5#增透钻孔进行分析。3#增透钻孔在最小冲击参数下(9 m/6次,根据实际作业情况折算为冲击密度0.66次/m),钻孔平均抽采纯量(0.17 m3/min) 最高; 5#增透钻孔的冲击参数最大(6 m/9次,1.55次/m),其抽采纯量虽然略低于3#增透钻孔,但是参考图3(b)可知,3#增透钻孔与5#增透钻孔的流量“对拉”曲线,随着抽采时间的延长,3#增透钻孔的效果显著高于5#增透钻孔。综上分析认为,针对吉宁煤矿这一煤层条件,可控冲击波作业工艺参数以冲击点间距9 m,单点冲击6次为最佳。

图4 增透钻孔抽采量与增透工艺参数关系Fig.4 Relationship between drainage of anti-reflection borehole and anti-reflection parameters

3.3 增透影响半径分析

非采帮区域的3#增透钻孔、5#增透钻孔间距150 m,抽采曲线上虽然呈对拉形态,证明存在互相扰动,但是由于没有观测孔佐证,不便于增透影响半径分析。因此,将采帮区域增透本孔与不同距离上观测钻孔的抽采曲线进行对比(图5),三组观测钻孔的抽采效果均好于增透本孔。在最远距离的1#钻孔组中,由于增透本孔措施后封孔不严,对比性较差,但是距离40 m处的观测孔,抽采数据显著高于常规孔和增透本孔,可以认为是可控冲击波效果;在最近距离的2#增透钻孔组中,由于距离过近,分析认为两个观测孔实际分享了增透效果,尤其在距离3 m位置的观测钻孔其抽采曲线与本孔曲线相似度极高;在中等距离的轨道4#增透钻孔中,两个观测孔分布在本孔两侧,整体趋势相同,但仍高于常规钻孔抽采情况,可以认为两孔均受到可控冲击波影响。

图5 增透钻孔与观测钻孔抽采量统计Fig.5 Drainage statistic of anti-reflection and observation borehole

采用观测孔与增透钻孔的间距、不同距离上观测钻孔抽采量的提高来确定冲击波的影响半径(表5和图6),在最近距离组(1 m和3 m)的两个观测孔处于增透孔致裂范围内,抽采效果好于增透钻孔;随着距离的增加和冲击波对煤层的继续做功,在中等距离组(10 m和20 m)内的观测孔效果明显低于增透孔的抽采效果,指示该区域的压缩波作用形成了一部分裂隙带;在最远距离组(40 m和60 m)的两个观测钻孔抽采量显著高于增透孔,显示观测孔受到高强声波的作用。将观测钻孔与增透孔进行瓦斯抽采量增量对比,在1 m处的观测孔抽采效果成倍高于增透孔,随着距离的增加,观测钻孔的增量呈线性提高,强烈指示冲击波的最大影响距离达到60 m左右。

表5 采帮区增透钻孔、观测钻孔间距与抽采量关系表Table 5 Relationship of pitch and drainage between the antireflection drilling borehole and observation borehole

4 结 论

1) 可控冲击波增透钻孔日均瓦斯抽采量平均提高5.6倍,观测钻孔的平均抽采量为4.2倍,验证了可控冲击波可有效提高低透气性煤层瓦斯预抽钻孔的抽采效果。

2) 采帮与非采帮区域增透钻孔抽采曲线均存在流量“对拉”现象,随着抽采时间的持续,作业参数以9 m作业点间距、6次单点作业次数最佳。孔口保留深度对抽采效果影响较弱,根据现场施工经验维持在0~40 m较为合适。

3) 随着距离的增加煤层观测钻孔瓦斯抽采增量呈线性提高,可控冲击波最大增透影响距离达到60 m左右。