液环压缩机系统在中东高含硫油田的应用

2021-05-20

(中国石油工程建设有限公司北京设计分公司,北京 100085)

液环压缩机目前在国内主要用于2个方面,一是腐蚀性气体输送,例如氯碱工业中氯气输送[1],化工行业中氯化氢气体压缩[2-3];二是挥发性有机物(Volatile Organic Compounds,VOCs)回收治理,例如火炬气回收[4-8]、油品罐区散排气体回收及工厂异味治理等[9]。而在中东地区,液环压缩机还用于油田产出气体的处理。按照中东地区对原油处理过程中各类产出物的回收利用和环保要求,液环压缩机的设计需要满足相关欧美标准的要求。

文中以某中东国家高含硫油田增产项目为例,结合液环压缩机结构和性能特性,分析液环压缩机系统的构成和设计考虑要点,对其在高含硫油田的应用进行介绍。

1 液环压缩机结构和性能特性

液环压缩机由进气口及进气腔、吸气盖、圆筒形壳体、带叶片的转子、排气盖、排气腔及排气口等组成,其工作原理见图1。

图1 液环压缩机结构及工作原理示图

转子偏心安装在壳体中,壳体中液体在离心力作用下形成与壳体同心的液环,叶片端部浸没在液环中,液环与相邻2个叶片未浸没部分形成密闭腔体。随着叶片旋转,叶片深入液环的长度不断变化,密闭腔体大小也不断变化。在吸入段,密闭腔体的容量由小变大,形成负压,从而吸入气体(图1中A点)。在排气段,腔体由大变小,从而压缩气体(图1中B点),如此往复交替,形成连续的压缩工艺。

根据吸气盖和排气盖结构形式,目前市场上的液环压缩机主要有2种主流结构,一种是以德国NASH品牌为代表的圆形端板结构,另一种是以GARO品牌为代表的锥形筒结构。液环压缩机结构简单,采用液体密封,排气温度低,工作时气体不与壳体接触,汽缸不需要润滑,可用于腐蚀性气体介质[10-11]。

2 中东地区某高含硫油田应用分析

2.1 项目背景

波斯湾沿岸某国市中心西南方向160 km的沙漠腹地油田,面积45 km×25 km,产出的原油含硫量达11%(质量分数),属于高含硫油田。该国陆上石油公司对此油田进行开发,计划将目前22.26×104m3/d(140万桶 /d)的产能提高到28.62×104m3/d(180万桶 /d),为此要改造已有中心处理站,新建中心处理站1座、预脱水站5座、注水系统、站外系统(包括单井、集油站)以及相关的电力系统、道路系统、管线连接等相关配套设施,总投资大约15.2亿美元(折合人民币约为100亿元)。

该油田所产原油介质中含有大量的H2S气体,由于其压力较低,需要收集后增压输送,液环压缩机被选择在本项目中执行伴生气输送任务。

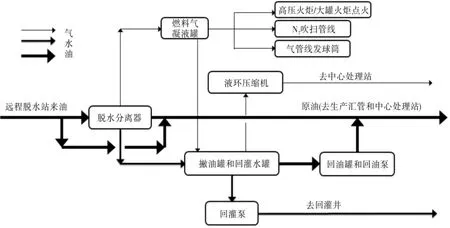

2.2 工况介绍

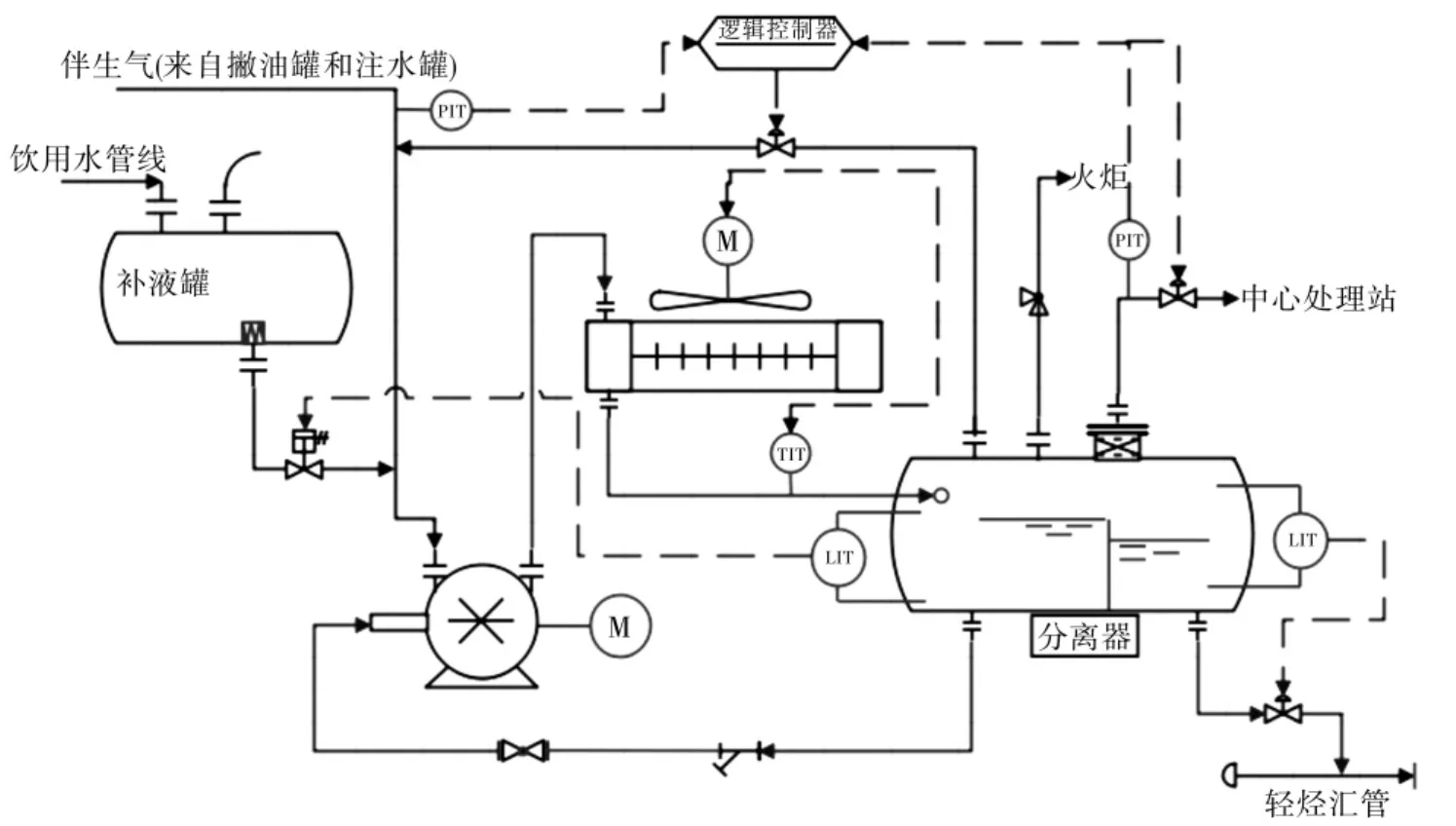

预脱水站工艺流程见图2。液环压缩机在本项目中执行伴生气输送任务,是预脱水站的重要工艺设备,与流程中的空冷器、分离器、补液罐等构成液环压缩机系统[12-13](图3)。5座预脱水站均设置了液环压缩机系统,以4号预脱水站的液环压缩机系统选型设计为例进行介绍。

图2 预脱水站工艺流程简图

图3 液环压缩机系统流程简图

介质在脱水站内脱水分离器进行油、气、水的三相分离,分离出的伴生气首先经凝液罐脱水,除少量用于火炬长明灯及吹扫用气外,其余大部分进入撇油罐和回灌水罐,用于大罐气封,出大罐后进入液环压缩机,经增压后输送到中心处理站,最终送至天然气处理厂。分离器出油直接进入原油生产汇管去往中心处理站,分出的生产水则先进入撇油罐撇油,撇出的油进入回油罐,由回油泵打入主生产汇管,生产水则进入回灌水罐,由回灌泵注入回灌井。

2.3 工艺参数

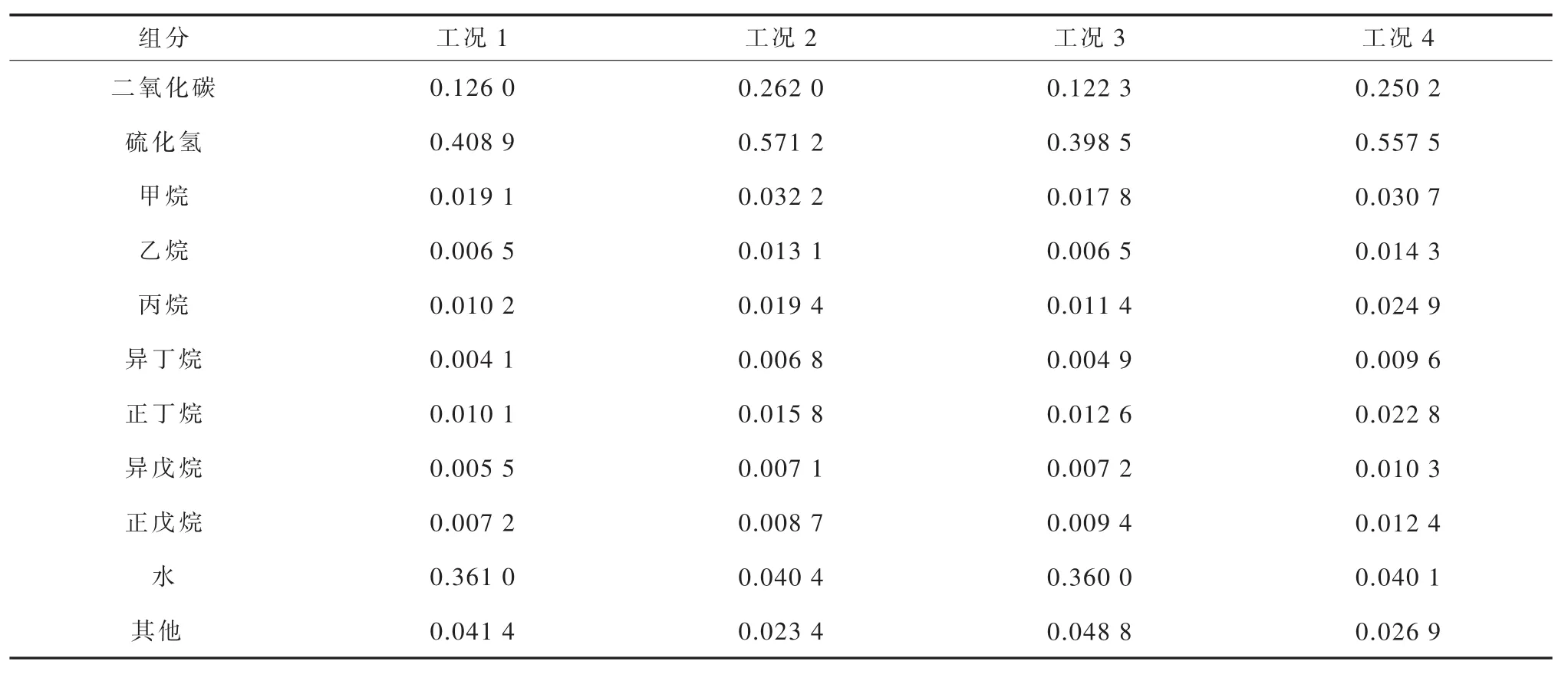

预脱水站所用液环压缩机的额定气体处理量为1 267.2 kg/h,压缩机撬边界入口绝对压力为105.38 kPa(1.04 bar),撬边界出口仪表压力为476.23 kPa(4.7 bar),撬边界出口温度不大于65℃。设计温度85℃。现场可提供的工作液为饮用水。气体组分及设计条件见表1,设计考虑的最大H2S体积分数为2.5%。表1中,工况1和工况2分别为最大油气液量年(2020年)的夏季工况和冬季工况,工况3和工况4分别为最大含水量年的夏季工况和冬季工况。

表1 液环压缩机进气组成(摩尔分数) %

2.4 设备选型

根据工艺参数,螺杆压缩机和液环压缩机均可选用。螺杆压缩机存在几方面的不利情况,①螺杆压缩机对输送介质的洁净度要求高,现场发现气体中夹带不明颗粒。②螺杆压缩机在压缩C6~C12等重组分时容易结焦,焦炭附着在螺杆上容易造成螺杆卡死断轴。③原油中含H2S较高,与气体中水分遭遇,会形成酸性湿气,造成硫化氢腐蚀,对转子等高精度部件不利。要改善这种腐蚀情况,则转子部分需要选用昂贵的耐蚀合金。④螺杆压缩机转子的制造水平要求高,部件多,维护保养工作量大。在其他几个已运行项目中,螺杆压缩机故障发生率高,经常造成停机检修,给油田生产造成很大困难。而液环压缩机中的气体直接与工作液接触,压缩过程冷却良好,接近等温压缩,叶轮与工作腔无摩擦,对气体中含有的水分或者固体颗粒不敏感,工作腔密封性好,对零件的精度要求不高,结构简单[10]。根据比较结果,压缩机选用液环式类型。

2.5 压缩机方案及标准

招评标后最终选择GARO品牌压缩机,产地意大利,采用锥形筒结构分配器,单作用两级压缩。考虑到沙漠腹地水源短缺,工作液采用如图3所示全循环模式。

液环压缩机符合 API 681-2010《Liquid Ring Vacuum Pumps and Compressors for Petroleum,Chemical,and Gas Industry Services》[12]要求,同时满足业主石油公司的规格书。业主石油公司的技术规格书基于壳牌规范Shell DEP-31.29.42.30-2012 《Liquid Ring Vacuum Pumps and Compressors(Amend-ments/Supplements to API 681)》[14]编制,因此本项目压缩机也是满足壳牌标准要求的。

2.6 材质选择

根据工艺条件,预计离开撇油罐的气体夹带有约2%(质量分数)的液量,夹带液中含有的氯离子最大质量浓度为150 270 mg/L。同时考虑到H2S气体在液环压缩过程中会不断溶入工作液,形成氢硫酸液腐蚀苛刻工况,提出对压缩机壳体采用碳钢衬825合金或者纯825合金,对叶轮、轴等转子部件采用纯825合金,对管道/阀门等接触液体部件均采用碳钢衬ALLOY825或者纯ALLOY825等材质要求。

工作液补给系统和机械密封系统介质均为饮用水,材质采用SS316L。压缩气体中H2S分压超过0.3 kPa(a),形成酸性腐蚀工况,因此所有过流部件均要满足NACE MR-017/ISO 15156-2015《Petroleum and Natural Gas Industries-Materials for Use in H2S-containing Environments in Oil and Gas Production》[15]酸性工况材料要求。

2.7 机械密封系统选择

压缩机输送介质为易燃、易爆的原油伴生气,且含有高浓度的有毒气体H2S,H2S溶于水后形成氢硫酸,氢硫酸溶液中H2S易挥发,对人体及周围环境危害较大。根据业主提出的健康、安全、环境(HSE)要求,选择双端面机械密封,并采用plan53B冲洗方案。机械密封系统按照API 682-2014《Pumps-shaft Sealing Systems for Centrifugal and Rotary Pumps》[16]选择。隔离液采用饮用水及乙醇混合物。

2.8 空冷器选择

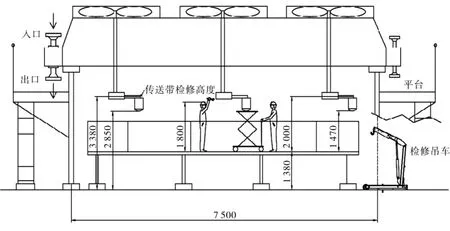

空冷器设置在压缩机出口,流程上位于分离器之前。按照项目的要求,采用API 661-2013《Petroleum,Petrochemical,and Natural Gas Industrial-Air-cooled Heat Exchangers》[17]及壳牌标准 Shell DEP31.21.70.10-2012《Air-cooled Heat Exchangers:Selection and Application》[18]设计,选用强制通风结构。空冷器设计中考虑环境温度55℃,出口温度不超过65℃,换热负荷360 kW,总换热面积1 357 m2。共设置3台风扇(2用1备),电机与风扇采用皮带传动,换热管束总体尺寸(长度×宽度)8.55 m×2.13 m。

空冷器采用铝制翅片管,管束及管箱材质与压缩机一致,选用UNS N08825金属材料,并满足NACE MR0175-2015要求。空冷器布置考虑了维、检修空间,在风扇下方及管束两端设置检修梯子平台,总体布局见图4。

图4 空冷器布置及操作检修空间示图

2.9 分离器设计

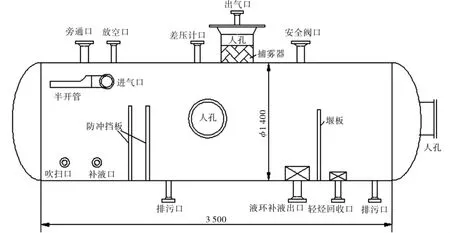

压缩气体出口分离器为三相分离器 (图5),容器按照 ASME Sec.Ⅷ,Div.1-2017《Rules for Construction of Pressure Vessels》[19]及壳牌 DEP 31.22.20.31-2013《Pressure Vessels(Based on ASME Section Ⅷ)》[20]要求设计制造,卧式布置,直径1 400 mm,长3 500 mm,设计压力1 MPa/全真空,材质选用UNS N08825,并且满足NACE MR0175-2015的要求。分离器内设置溢流堰板,分离出来的油到达堰板高度后溢流到后部收油区,前部为液环工作液区,回流到液环压缩机进行补液。

图5 分离器结构简图

2.10 补液罐

根据液环压缩机系统流程(图3),液环压缩机出口分离器分离出的油液基于油位从底部自动排放,分离出来的工作液全部回流到液环压缩机中,当分离器中液位下降至仪表显示工作液不足时,高架补液罐补液阀门打开,对液环压缩机进行补液。

2.11 设备检测保护系统

按照项目设计要求,液环压缩机需要配置设备检测保护系统 (machine monitoring system,MMS),MMS 按 API 670-2014《Machinery Protection System》[21]规定执行。

对液环压缩机本体轴承设置测温探头和传感器,设置x-y方向振动探头,轴向设置位移探头,电机本体设置轴承测温、测振探头。最终选择的MMS产品为Bently Nevada 3500,包含探头、信号线及数据采集模块。

2.12 特殊设计

油田操作和生产人员从实际运行维、检修角度提出,空冷器的检修空间和工具要具体标明,压缩机其他部件的检修需要配置手拉葫芦或者需要用汽车吊的都要进行明确定义,检修通道以及检修路径也要标明,这些在空冷器及操作检修空间布置图上均有体现。此外,还要准备由业主审批的检修吊装研究报告。

3 结语

中东地区处理高含硫原油的企业标准参照采用了相关API标准及壳牌标准,相比国内标准以及国内通常执行的API标准,其设计制造要求更高,检验测试规定更严。相比螺杆压缩机和往复式压缩机,液环压缩机结构简单、易维护、造价低,更适合处理易燃、易爆、有毒性、腐蚀性、夹带有颗粒物的气体,已被中东地区油田业主接受。中东地区油田业主对设备的操作维护要求比较细致,维、检修的方法、工具,维修人员的操作空间、路径,维修件的安放、转移等都要提供具体的技术方案,并经业主审查得到其同意方可执行。因此在进行配管设计时需要熟悉壳牌相关标准,充分考虑设备布局和空间预留,并设置完善的检修平台,配置检修工具。