Ti-Nb微合金化在低碳钢组织和性能方面的影响研究

2021-05-20谢爽

谢 爽

(1.宝山钢铁股份有限公司中央研究院,上海 201999;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201999)

1 微合金低碳钢概述

自上世纪五十年代以来,全球钢铁领域逐步应用了添微合金元素的方式来提升钢材使用性能这一方式,这也为钢材在力学性能方面的增强奠定了坚实的基础。其中使用最为广泛的微合金元素主要是Ti和Nb,具备良好的析出强化效果,将其与TMCP工艺进行深度结合,能够让钢材具备更高的强度、焊接性能以及冲击韧性。在勘探技术并不发达的年代,人们一度将Ti视作稀有金属的一种,而在科学技术水平不断进步的背景之下,各类含钛矿物也层出不穷,加之人们已经探明了钛于地壳中的含量在总质量中的占比为0.42%,远远高于铜、铅、镍、锌这类元素,并且我国有着极为丰富的钛金属含量,同时由于钛冶炼技术水平得到了突飞猛进的提升,钛的价格持续下降,这充分表明了Ti金属在工业应用之中具备较为广阔的发展潜力。

当前我国常用的微合金钢都是将Nb、Ti复合化为核心,但由于Nb在地壳中的储量远远少于Ti,其价格相对较为昂贵,因此人们逐步尝试降低Nb微合金化的含量,不断提升了Ti的占比,更有部分研究人员仅仅进行Ti合金化,同样取得了一定的效果。杜开平等在超快速冷却条件之下对Ti微合金钢中的纳米碳化物进行了研究,并深入分析了其强化作用,结果显示在Ti微合金钢之中有着数量众多的纳米级尺寸FexC、TiC析出物;王长军对CSP工艺Ti微合金钢的析出特征和强化机理进行了研究,结果显示Ti与Mn含量越高,那么其中的小角度晶界分布比例也就越高,同时其中的TiC例子系数数量也有了较大幅度的提升。

2 实验材料及方法

本次试验主要是选择了五种不同Ti含量梯度的低碳钢作为实验材料,具体如表1所示。其中的Ti含量由0.019%递增至0.070%。通过真空感应加热炉来分别冶炼低碳钢,在完成冶炼之后利用锯床进行加工,生成 35×20×8 cm 的小块,并将其置于1200℃的电阻炉中持续保温4.5h,接着利用Φ450×450mm二辊可逆式轧机1250℃保温0.5h的两阶段控制轧制之后方可成形。其中二阶段的开轧温度为950℃,终轧温度为860℃。

表1 实验钢检测化学成分(质量分数/%)

钢锭开坯厚度达到了80mm,成品厚度达到3.0mm,整个轧制过程包含了4道次的粗轧以及4道次的精轧,在粗轧过程中有着69%的总变形量,而在精轧过程中的变形量则有32%。在轧制完成之后,选取其中的金相样沿轧向进行制备观察,通过4%的硝酸酒精溶液完成腐蚀作用,并利用Zeiss Axio-Lab A1显微镜来完成试样的观察,通过Image-Pro Plus 6.0来对其晶粒尺寸进行统计归纳,并利用Tecnai G2 F20 场发射透射电子显微镜来对钢板实际析出情况进行观察。同时沿着钢板轧制方向选择拉伸试样,在Instron拉伸试验机中进行力学性能的测试,拉伸的具体尺寸如图1所示。

3 测试结果分析

3.1 热轧板显微组织

由钢热轧实验后所生成的金相组织能够得知,如若Ti的含量小于0.042%,那么铁素体在晶粒尺寸方面的变化并不大,一般在9.4μm左右;如若Ti的含量高于0.042%,那么铁素体的晶粒尺寸就会随着Ti含量的提升而变得更为细小,特别是在Ti含量为0.07%时,铁素体晶粒尺寸就会到达谷值,一般在6.4μm左右。从相组成上而言,如若Ti的含量小于0.05%,那么整个组织大都呈现出多边形铁素体以及数量较少的珠光体;如若Ti的含量超过了0.05%,那么Ti含量越多,组织中就会出现相应的贝氏体,且数量和Ti含量成正比。

3.2 力学性能

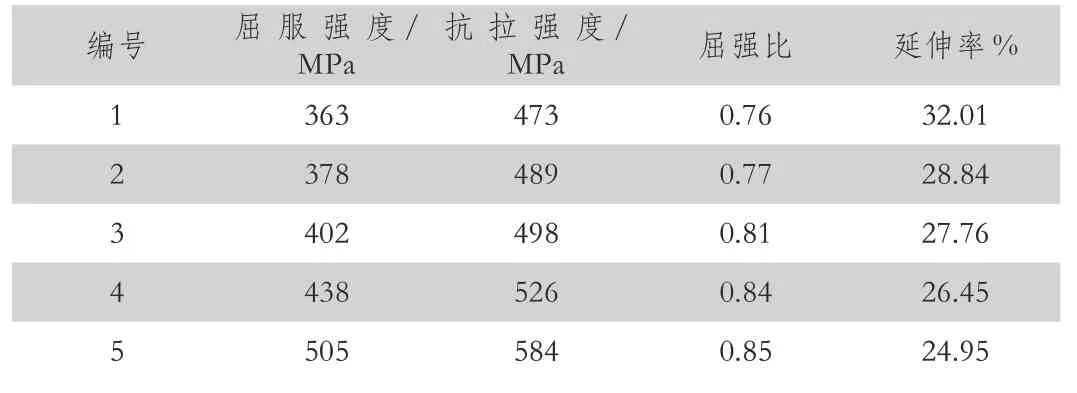

热轧板轧制方向的具体力学性能如表2所示。由表中的数据能够得知,Ti含量越多,那么就会导致实验钢的屈服强度、屈服比以及抗拉强度不断上升,延伸率不断下降,同时屈服强度与抗拉强度的上升临界点是Ti含量为0.042%时。

表2 热轧板力学性能

3.3 强化机制分析

对于钢材力学性能而言,成分以及加工工艺是最为关键的影响因素,本实验所采取的五组实验钢有着相近的加工工艺,主要是探讨Ti含量对实验钢力学性能所产生的影响,并结合低碳钢强化机制来进行深入的分析。低碳钢主要强化机制包含了固溶强化、沉淀强化以及细晶强化,其屈服强度如下列公式所示:

其中,σ0主要指的是晶格摩擦应力,在低碳钢中的取值达到了48MPa;σs分别指的是固溶强化、σg细晶强化、σd位错强化以及σp沉淀强化。

细晶强化主要是利用Hall-Petch公式来进行表达,具体如下:

其中d主要指的是铁素体的平均晶粒尺寸,指的是比例系数,在低碳钢中的取值达到了17.4MPa。

根据实验研究数据能够得知,在一般稀固熔体之中,固溶强化效应的表达如下:

其中主要指的是固溶态元素的质量分数,铁素体中固溶碳含量w(C)的数值是0.01%;铜、锰、铬、硅、镍以及磷这类元素都是以固溶态形式存在于低碳钢之中,而Ti则和氮、碳、硫这类元素产生化学反应,进而生成相应的化合物,在铁基中的钛含量相对较低,其所具备的强化作用基本可以忽略不计。

在对沉淀强化增量进行计算的过程之中,通过实验所析出的Ti(C,N)是一种硬质相,在变形时位错无法有效切开,故而其强化机制主要使用了不可变形颗粒强化理论-Orowan理论,其强化主要源自位错绕过析出相发生弯曲而留下 Orowan 位错环而产生的额外应力。

由于TiN在奥氏体中有着相对较低的溶解度,一般认为在均热条件之下1100℃时,大部分TiN都能够被析出,且有着较为粗大的出相颗粒。并且Ti也极易和S发生化学反应,进而生成Ti4C2S2,这样便会对硫化物的实际夹杂状态进行改变。但由于其所析出的粒子尺寸相对较大,并不会产生较为明显的沉淀强化作用,因此主要是通过TiC这一析出例子来达成强化作用。通过计算能够得出TiC的体积分数f以及沉淀强化增量△P,具体如表3所示。

表3 实验钢的物理参数

从表中的数据能够得知,在使用强化模型之后,所获取的沉淀强化增量和实测值基本吻合,且强度随着Ti含量的变化能够产生相应的变化,和有效钛随Ti含量变化趋势基本相同。因此细晶强化对实验钢的强度增长做出了最大的贡献,而沉淀强化则是引发试验钢在力学性能方面产生差异的关键因素。

4 结语

综上所述,经过本次实验研究发现,在Ti含量不断提升之下,钢材的屈服强度、屈服比以及抗拉强度也会随之上升,而延伸率也会有效下降,铁素体中所析出的数量众多TiC颗粒是引发实验钢强度随钛含量变化以 Ti%=0.042%为界斜率呈现较大差异的关键因素。 钛微合金钢中,当 Ti 含量低于 0.042%时,Ti含量的提高对晶粒细化影响很小;当 Ti 含量高于 0.042%时,随Ti 含量提高晶粒细化效果显著增强。细小的 Ti C 颗粒可以抑制原始奥氏体晶粒长大和再结晶过程。采用 Hall-Petch 细晶强化公式和 Ashby-Orowan 沉淀强化模型计算得到的屈服强度与实测值有较好的吻合性,细晶强化对强度增量的贡献最大,而沉淀强化是导致五组实验钢力学性能差异的主要原因。因此,相关人员应当明确认识到微合金化对低碳钢组织及性能所产生的直接影响,在后续的工业生产之中选择合理的工艺来全面提升低碳钢的具体性能,进而保障工业生产相关工作的顺利开展。