冷却速度对光谱分析试样有效测试位置的模拟

2021-05-20洪丽华陈永禄李世杰余本辉

慕 斌,洪丽华,陈永禄,韩 梅,李世杰,余本辉

(福建工程学院材料科学与工程学院,福建 福州 350118)

0 引言

在球墨铸铁生产中,当需要实时快速完成材料中多种成分的检测时通常采用直读光谱技术。为保证测试结果的准确性与稳定性,要求测试面的组织为均匀细小的白口组织[1]。在生产现场利用光谱成分分析试样进行成分测试时,对测试面组织进行预分析的相关研究报道较少。

本文将以国标GB/T5678-2013[2]中规定的一种铸铁光谱检测试样为研究对象(以下简称:光谱样),采用铸造ProCAST模拟软件模拟其浇注与凝固过程,获得光谱样测试面与纵截面上的冷却速度变化规律,以确定国标样规格条件下,测试面满足光谱成分检测的厚度,为铸铁光谱样制样规范以及测试位置的有效性判断提供科学指导依据。

1 实验部分

1.1 铸铁光谱样建模

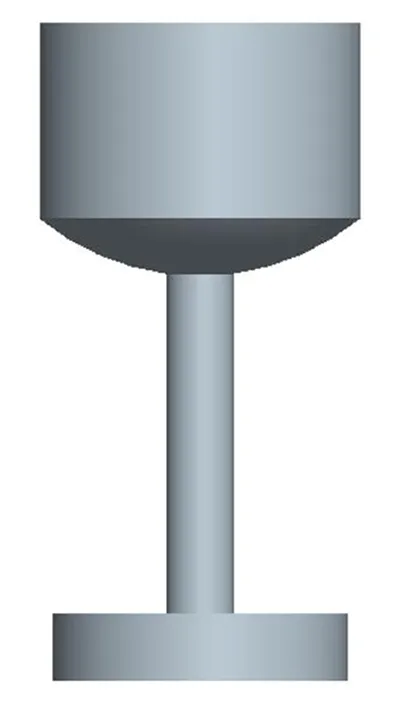

铸铁光谱样的尺寸见图1,利用Creo3.0构建光谱样的3D模型,见图2。

图1 国标铸铁光谱样的尺寸(单位:mm)Fig.1 Dimensions of national standard cast iron spectral sample(unit: mm)

图2 国标铸铁光谱样的3D模型Fig.2 3D model of national standard cast iron spectral sample

1.2 模拟工艺参数的设计

1.2.1 浇铸温度及模具材质

现代企业球墨铸铁的熔炼温度在1 500~1 600 ℃[3],本文取1 550 ℃作为本次模拟实验温度。

GB/T5678-2013中对光谱检测试样的铸型材料没有明确规定,企业现场常用钢模具,所以选择H11模具钢作为模具及冷却材料。

1.2.2 充型材料及收缩率

1)本文以现场QT450-10为研究对象,但是ProCAST中没有该材质,所以选用和QT450-10材质相近的Ductilc Iron DJS-400(球墨铸铁)作为本次模拟试样的充型材料。两种材质的成分如表1所示。

2)查阅铸造工程师手册[4]球墨铸铁的线收缩率在0.4%~1.0%,本文铸型全为金属型,故选择1.0%。

1.2.3 热交换系数

金属型换热存在两种:一是充型材料与模具热交换;二是模具与空气的热交换。查阅铸造CAE手册得到换热系数[5]。

充型材料与模具热交换系数:1 000~1 500W/(m2·K)。

模具与空气的热交换系数:5~10W/(m2·K)。

由于换热系数并没有具体的材质说明,故本文铸钢模选择1 000 W/(m2·K),与空气的热交换系数铸钢模选择5 W/(m2·K)。

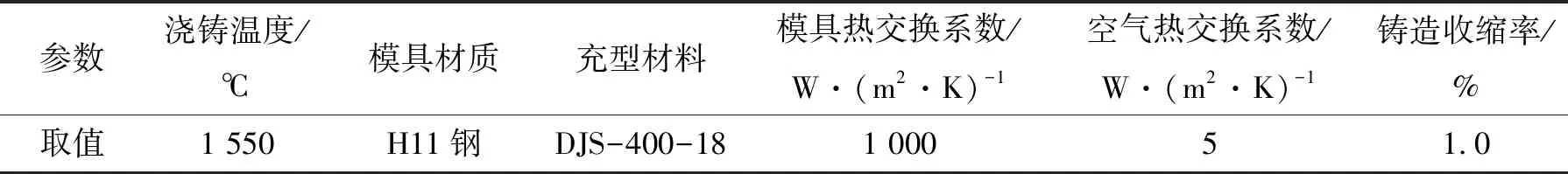

国标铸铁光谱样的模拟工艺参数见表2。

表1 QT450-10与DJS-400-18成分表

表2 国标铸铁光谱样的模拟工艺参数

1.3 试样测温点设计

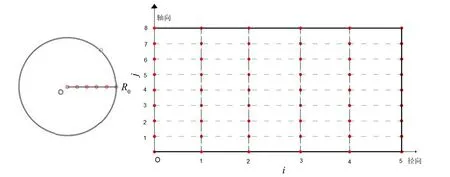

由于测试面呈圆形,因此在面上仅需研究径向不同位置点的冷却速度变化规律(即测试面),对应径向每个测试点的轴向方向,间隔相同距离研究光谱样轴向冷却速度变化规律(即纵截面)。测温点位置设计见图3。

图3 径向及轴向测温点设置示意图(红点为CAE模拟中的铸件温度测试点)Fig.3 Setting of radial and axial temperature measuring points (red points are casting temperature testing points in CAE simulation)

测温点设计说明:

1)测试点个数设计径向从中心向外依次标记坐标0、1、2、3、4、5;轴向从底部向上依次标记坐标为0、1、2、3、4、5、6、7、8。因此总计54个测温点。

2)测试面半径总长17.5 mm,为便于数据记录间隔4 mm取一个测温点,最后两点间距1.5 mm。

3)测试面轴向总高8 mm,沿轴向每隔1 mm设置1个测温层。

1.4 冷却速度的模拟设计

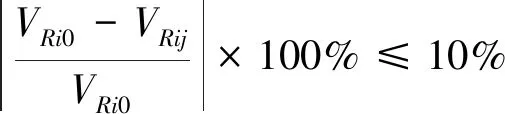

记录径向与轴向温度场的变化,以径向6个点为一组绘制各个点的t~θ变化曲线,分别求导后绘制每个点的冷却速度变化曲线(V~t曲线),以半径Ri0上各点的冷却速度为该轴向标准(完全白口化所需冷却速度)记为VRi0。

(1)

只要某条半径上各点的冷却速度VRij与VRi0满足上述关系,则白口层深度即为j。

1.5 有效测试位置和磨样深度的确定

根据1.4中的结果,得到满足条件的VRij对应的i和j值,则由i与j确定的圆柱形区域为白口化区域,即为有效测试区域。实际测试面磨样深度建议不超过j+0.58 mm。

2 研究结果与分析

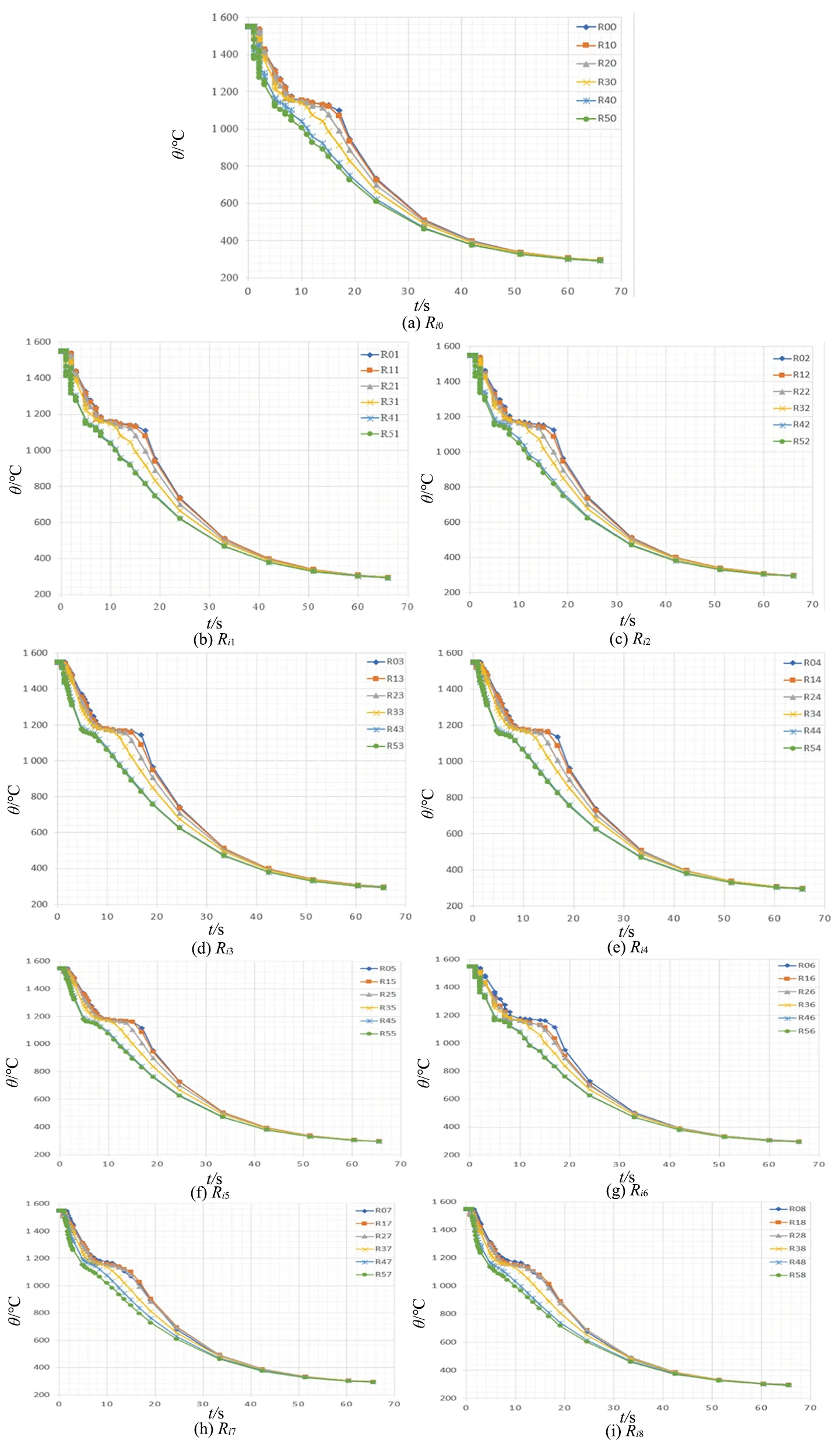

温度变化曲线可以反映铸件充型与凝固过程的温度变化规律,光谱样上各测温点的温度变化曲线如图4所示。

分析图4可以发现存在以下规律:

1)在测量初始阶段,不同测温点温度的起伏较大,温度变化规律不明显。

2)任意半径上测温点i=0~3点的冷却规律相似,靠近边缘的i=4、i=5点冷却规律相似,存在“分组”现象。

3)在凝固过程结束时,所有的冷却曲线都表现出相似的斜率,这表明在凝固过程的这一阶段,所有情况下的传热速率几乎相同[6]。

初始阶段,由于钢液温度与模具温度相差很大及充型过程导致温度扰动,因此,曲线的起伏较大,变化规律不明显。“分组”现象是因为i=4、i=5两点靠近温度较低的模具侧壁,此时传热迅速、形核率高快速完成了结晶过程进入了晶粒长大阶段。结晶后,i=4、i=5两点的温度与模具相差很小,过冷度较小不足以促进晶粒长大,再加上侧模壁可以作为非均质形核的“核心”较多,便在铸件侧壁表面形成了一层等轴细晶区。每条半径上i=0~3测温点的冷却规律相近,这是因为受到模具侧壁的影响小,存在较长时间的形核和结晶过程。该过程越长,则液相存在的时间越长,处于铸样内部位置的后续补缩将更加困难。最外层结晶以后将铸件冷却,内部冷却开始加快并促进晶粒生长,产生了柱状晶区。随着柱状晶区长大,结晶放热导致散热速度降低,散热方向性不明显,趋于均匀冷却,形成等轴晶区[7]。每条半径上i=4、i=5两点急速冷却,会产生成分偏析,i=0~3点冷却较慢成分偏析较低,组织较为一致,有利于降低光谱成分检测的波动性。

本文中冷却速度是指各个测温点的温度在进入结晶区间前的冷却速度。各测温点点的冷却速度如表3所示。

图4 光谱样不同高度测试面径向各测温点的温度变化曲线图(1 550 ℃,H11钢模)Fig.4 Curve of temperature change of each temperature measuring point in radial direction of test surface at different heights of spectral sample (1 550 ℃, H11 steel mold)

表3 光谱样各测温点的冷却速度(1 550 ℃,H11钢模)

根据式(1)计算各个点的值,结果见表4。

表4 光谱样各测温点与对应点比值

根据式(1)可判断:Ri1层只有测温点R51冷却速度不符合要求,考虑测温点R41和R51相距1.5 mm,小于单个直读光谱样测试点覆盖半径(约3~4 mm)范围,可剔除点R51数据,认为该面白口化完全,可用于光谱成分测试;Ri2层只有测温点R12、R22、R32满足判据,证明此面已经形成部分灰口组织,白口化不完全;Ri3~Ri7只有4个点满足判据,在光谱成分实际测试时这些高度的测试面是不可用的。

3 结论

以国标GB/T5678-2013中规定的一种铸铁光谱检测样为实验摸拟研究对象,采用ProCAST软件模拟其冷却速度的变化规律,选择浇注温度为1 550 ℃,H11钢为模具材料及冷却材料,充型材料与模具热交换系数1 000 W/(m2·K),模具与空气的热交换系数5 W/(m2·K),探究国标样的光谱成分有效测试位置范围。基于上述摸拟研究,结论如下:

1)有效测试区域为:径向i=4(16 mm),轴向j=1(1 mm)的区域,即径向面积占比为83.6%,高为1 mm的圆柱区域。

2)实际测试面磨样深度建议不超过1.5 mm。

依此开展国标样光谱成分测试前的磨样及有效测试位置的正确选择,可有效减少误差。