哺乳期仔猪局部温度智能控制系统设计

2021-05-20张继成刘洪贵谢秋菊

张继成,刘洪贵,郑 萍,包 军,谢秋菊*

(1.东北农业大学 电气与信息学院,黑龙江 哈尔滨 150030;2.东北农业大学 动物科学技术学院, 黑龙江 哈尔滨 150030)

哺乳仔猪是仔猪出生后最为重要的生长阶段,具有生长发育快、物质代谢旺盛、温度调节能力差、对环境变化敏感等特点。由于哺乳仔猪体温偏高,体内存储能量不多,免疫和体温调节机能不健全,单位体重的体表面积相对较大,被毛不浓密以及皮下脂肪薄,导致哺乳仔猪对环境温度适应性较差,不论环境温度过高或过低都会给仔猪生长发育带来不利影响[1-2],导致哺乳期仔猪的死亡率明显高于其他生理阶段。

哺乳母猪的最适温度为16~18 ℃,哺乳仔猪的体温远远高于哺乳母猪[3]。所以在养猪生产中,为了同时满足母猪和仔猪对环境温度需求,在外界温度低于仔猪最适温度范围时,采用仔猪小环境加热保温措施,以期提高仔猪免疫力和成活率。仔猪出生后,生长所需的适宜温度范围随着出生日龄增加而递减,魏国生和王希彪[4]报道哺乳仔猪出生后0~35日龄适宜温度从35 ℃降到20 ℃,因此为哺乳期间仔猪提供恒定温度的生长环境是不科学的。

目前,国内外有许多针对仔猪小环境的加热装置研究。常用设备有加热板、保温灯、保温箱。使用加热板会造成地板和排泄物的温度升高,产生更多的氨气、臭气、水蒸气,导致距地面几厘米的仔猪吸入大量有害气体,影响生长[5],而且还存在发热不均衡、热量损失大、投入成本大等问题。保温灯吊挂在仔猪躺卧区的护仔架上或保温箱的上部,自上而下为仔猪提供热源,红外保温灯一般要与小猪背部相距15 cm以上,并配备护罩。由于保温灯成本低、安装简单、调控方便等原因,被广泛使用。雷云峰等[6]报道在四川冬季舍内本身有采暖或室温不低的情况下,设计的仔猪智能保温箱节能达到60%以上,节省用电成本。田耘等[7]研制的猪舍温湿度自动控制系统对降低仔猪发病率、打堆次数和频率、增加睡眠时间、提高成活率和日增重有明显效果,但该控制器只能控制一个保温箱,系统有待改进。高岩[8]报道,丹麦VengSystem A/S公司开发的局部加热控制系统,设计随仔猪日龄增加而改变输出功率的加热器,这样的控制方式满足不同日龄仔猪的需求;IFIP(法国养猪研究院)采用这一套智能控制策略并配有上部盖板可以降低产房保温灯60%的能耗,但该产品价格高昂。

本研究设计的仔猪小环境智能加热装置能够根据日龄、适宜温度、仔猪栏温度等实时数据,自动化控制加热灯泡启停,使仔猪栏温度保持在适宜温度范围之内,为仔猪提供舒适的温度环境,节省电能和人力。同时,用一个温度控制器控制多个仔猪栏的加热灯泡,有效控制生产成本。

1 材料与方法

1.1 仔猪小环境智能加热系统总体设计

仔猪小环境智能加热系统主要由温度传感器、温度控制器和加热设备组成,如图1所示。该系统为多变量的输入输出控制系统,由温度传感器监测仔猪局部温度、控制器将传感器传来的数据与预设适宜温度范围进行比较、处理后,输出加热设备开关信号,经驱动电路控制继电器,从而控制加热设备启停,实现实时的温度控制。

图1 仔猪小环境智能加热装置组成框图

1.2 硬件设计

硬件系统主要有温度监测模块、数据处理模块、加热装置,电源和数据线。温度监测模块采用的是DS18B20温度传感器,其测量的温度在-10~+85 ℃范围内,精度为±0.5 ℃[9]。其功能是实时采集仔猪舍内温度数据,并把温度数据传输至存储器中存储。数据处理模块是温度自动控制系统的核心部件,选用Raspberry Pi 3b+[10]。其主要功能是实时获取仔猪局部温度数据,与预设温度对比,控制加热装置启停,并与远端控制管理软件通讯。

温度控制器通过总线采集各个仔猪栏中的温度。控制器通过可编程的GPIO(General-purpose input/output)引脚[10],根据前猪舍的状态(仔猪日龄、实时温度、适宜温度,猪舍编号)和控制程序,控制灯泡启停。温度控制器芯片GPIO引脚数量,决定了控制加热灯泡的数量,图2为温度控制器芯片连接示意图。

1.3 软件设计

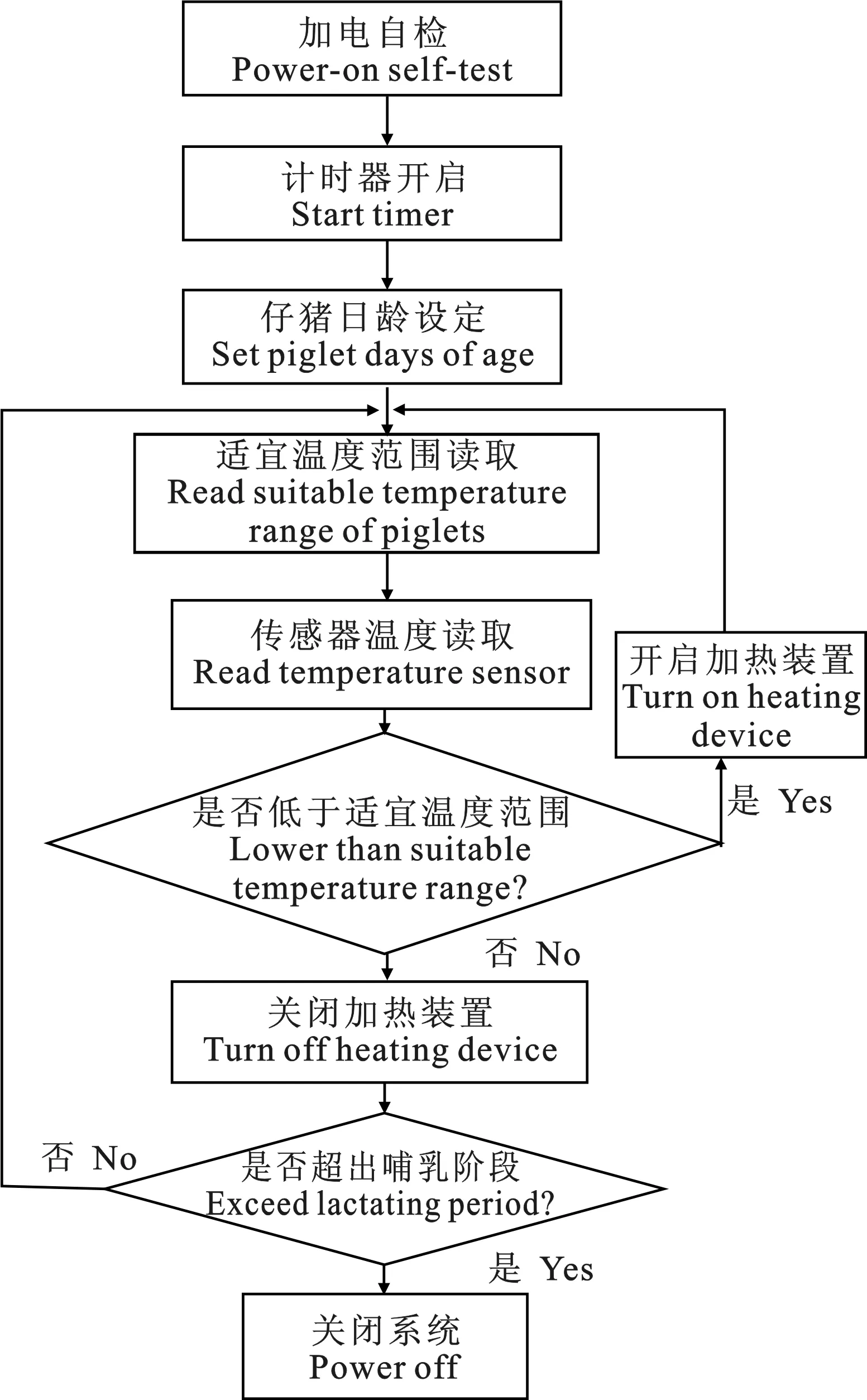

软件部分负责通过逻辑判断自动控制灯泡的启停。系统在初始化阶段,首先设定仔猪日龄,开始计时,查询此阶段相对于仔猪日龄的适宜温度范围。通过温度传感器采集温控区内实时温度,并与适宜温度范围对比。如果实时温度低于适宜温度范围,开启加热装置,然后读取适宜温度范围,并采集实时温度,进行对比。如果实时温度高于此阶段适宜温度,关闭加热装置,然后读取适宜温度范围,并采集实时温度,进行对比;通过计时器判断,如果仔猪日龄超出哺乳期(一般为35 d),则关闭系统。软件工作流程如图3所示。

图2 温度控制器连接示意图

图3 智能加热系统软件工作流程图

1.4 试验时间与地点

试验地点选在黑龙江省阿城市滨圣种猪养殖场,仔猪小环境自动温控试验舍长13 m,宽8 m,高2.5 m。趴卧区均采用漏缝地板,中间母猪趴卧区为铁漏缝地板,两边的塑料漏缝地板为仔猪活动区域。

试验分别在冬季和夏季两个阶段开展,时间为2017年11月15日至12月19日和2018年6月18日至7月22日,选用魏国生和王希彪[4]报道的哺乳仔猪出生后各生长阶段适宜温度范围作为智能加热装置的各时期控制标准。试验选用20个产仔栏,10个产仔栏用150 W红外线灯泡持续加热(对照组C),剩下10个产仔栏用配备自控系统的175 W 红外线灯泡加热(试验组T),每隔1 min自动记录舍内温度和温控区温度。采用德力西DDS606单向电表(220 V),每天早上10点记录电表读数,监测耗电量。

加热灯泡悬挂距离地面垂直距离为65 cm时,温度传感器悬挂在距离灯泡底部垂直距离15 cm处,距离等中心半径为30~35 cm。此时所测出来的温度基本和仔猪静卧时背部的温度持平。

1.5 灯泡电功计算

由于T组能够根据仔猪日龄适宜温度范围自动控制灯泡启停,所以当T组的温度传感器监测到仔猪小环境温度低于适宜温度范围时,自控系统控制灯泡开启;否则,灯泡关闭。灯泡的开启时间比(δ)和电功(W)的计算公式如下:

(1)

式中,δ为T组中灯泡开启的时间百分比。n、m分别是灯泡开启和关闭的次数,ti和tj分别是每次开启和关闭的时长(s)。

W=P×24×t×δ

(2)

式中:W为灯泡在t(d)时间内的耗电量(kW·h),P为灯泡的功率(W)。

2 结果与分析

2.1 温度控制

图4为仔猪哺乳期间舍内温度变化曲线。从图4A可以看出,在冬季,寒区猪舍内温度明显低于仔猪哺乳期间所需的适宜温度。哺乳仔猪生长的适宜温度范围随着仔猪日龄增加呈现阶梯性的下降。试验组温度始终处于仔猪哺乳期间的适宜温度范围之内,呈现阶梯式的温度变化趋势,整体波动幅度较大(24.54±3.17 ℃),但每个阶段内温度波动幅度不大(见表1)。在0~3日龄内,对照组灯泡加热的温度未达到仔猪的适宜温度,仔猪出现抱团取暖的现象;在29~35日龄内,对照组灯泡加热温度高于仔猪生长所需的适宜温度范围。

从图4B来看,夏季猪舍内温度升高,对照组灯泡提供的温度远高于仔猪的适宜温度范围,仔猪呈现大范围散卧,有的仔猪甚至趴卧在加温区域外。0~9日龄,舍内温度低于仔猪适宜温度范围(表1),控制器自动控制试验组灯泡启停。10~35日龄,舍内温度处于或超过仔猪适宜温度范围,绝大多数时间试验组灯泡处于关闭状态,与舍内温度大致相同。

2.2 耗电量分析

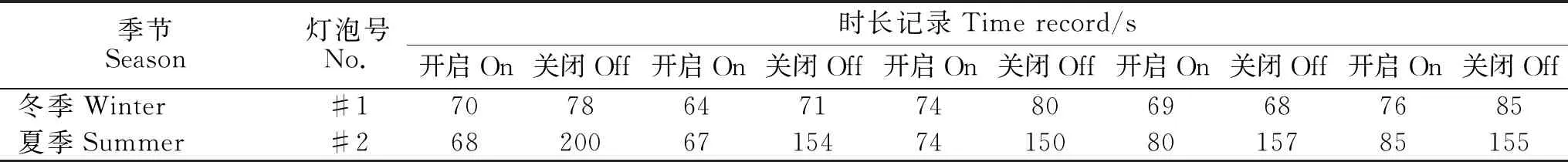

表2是冬季(2017年11月20日12:00至12:13)和夏季(2018年6月25日12:00至12:20)灯泡启停时间的部分记录。根据公式1,冬季T组灯泡#1开启时间百分比的理论值为353/735×100%=48.03%,理论节电1-48.03%=51.97%。夏季,灯泡#2开启时间百分比理论值为374/1190×100%=31.43%,节电1-31.43%=68.57%。

图4 哺乳期间日均温度变化

表1 仔猪不同日龄段的日均温度

表3为2017年11月15日至12月20日仔猪哺乳期内,选用一对试验组和对照组的电表计算电能消耗和电耗费用。在冬季阶段一个哺乳周期内,试验组能耗为对照组的63.60%,耗电量节省51.45 kW·h,以0.5元/kW·h电价计算,可以节省电费24.10元。

表2 冬季和夏季试验组某一灯泡启停时间部分记录

在2018年6月18日至7月22日的夏季仔猪哺乳期内,任选一对试验组和对照组的电表计算电能消耗和电耗费用。试验组电量消耗为对照组的39.35%,节省电费成本39.46元。

在试验中,控制系统使用一个控制器控制管理10个产仔栏灯泡,一个控制器的成本为350元,传感器和电线等耗材费用约为130元,那么平均一个产仔栏增加温度控制成本约为48元。

3 讨 论

3.1 仔猪局部温度智能控制系统的控温效果

本试验结果表明,冬季寒区猪舍内温度明显低于仔猪哺乳期间所需的适宜温度,因此采用仔猪小环境加热保温系统是非常必要的仔猪保育措施。由于哺乳仔猪生长的适宜温度范围随着仔猪日龄增加呈现阶梯性的下降,因此如果对仔猪栏采用恒温加热方式,不能根据仔猪的生长需求进行舍内温度管理,是不科学的。试验组采用仔猪局部温度智能控制系统,通过预先设定仔猪哺乳期间生长适宜温度范围,结合饲养仔猪的日龄,自动控制加热装置启停,将仔猪小环境温度尽量保持在适宜温度范围之内,满足仔猪生长对温度的需求。而对照组在0~3日龄内灯泡加热的温度未达到仔猪的适宜温度,仔猪出现抱团取暖的现象,仔猪躯体蜷曲直卧挤堆,并经常变换位置,表现睡眠不安稳;在29~35日龄内,灯泡加热温度高于仔猪生长所需的适宜温度范围,造成电能浪费。

而在夏季,猪舍内温度升高,对照组灯泡提供的温度(36.62±0.94 ℃)远高于仔猪的适宜温度范围,仔猪呈现大范围散卧,以便增加散热面积和强度,有的仔猪甚至趴卧在加温区域外,避免高温。试验组0~9日龄,舍内温度低于仔猪适宜温度范围,控制器自动控制试验组灯泡启停来控制温度。10~35日龄,舍内温度处于或超过仔猪适宜温度范围,绝大多数时间试验组灯泡处于关闭状态,与舍内温度大致相同。因此试验组采用的局部温度智能控制系统控温效果更好。

3.2 仔猪局部温度智能控制系统的节能效果

本研究表明,寒区冬季猪舍温度远低于哺乳仔猪生长适宜温度,智能加热系统电能消耗是使用灯泡持续加热的63.60%;夏季猪舍温度升高,智能加热系统根据仔猪生长适宜温度的自动控制灯泡启停,长时间关闭灯泡,使得电能消耗仅为使用灯泡持续加热的39.35%,节省电能效果明显,降低了猪舍控温的成本。在本试验中,智能温度控制系统使用一个控制器控制管理多个仔猪栏加热灯泡,平均一个产仔栏增加温度控制成本约为48元,温度智能化控制的成本不高。不过在实际工作中,智能温度控制系统使用的控制器、传感器和电线,消耗一部分电能,使得实际的耗电效益与理论耗电效益存在差异[11-12]。

4 结 论

本研究设计的仔猪小环境智能加热装置能够实现温度智能化控制,满足仔猪各生长阶段对温度的需求,解决仔猪和母猪适宜温度存在差异的问题,并且节省能源,有效控制生产成本,为规模化猪场自动化管理提供一种可行的参考。