后车门总成尺寸问题影响因素研究

2021-05-20贾晓峰董家玲贾文彬

贾晓峰,董家玲,贾文彬

(中国第一汽车集团有限公司 工程与生产物流部,吉林 长春 130011)

0 引 言

汽车冲压总成件的尺寸精度决定车身焊接总成的尺寸精度和匹配质量,目前汽车行业竞争日趋激烈,不仅对车身外覆盖件的尺寸精度及面品质量的要求越来越高,而且对冲压件的生产周期要求也越来越短[1],因此要求尺寸问题分析和优化过程准确高效,缩短尺寸问题导致的整改周期。现针对白车身后门总成的尺寸问题,介绍其分析过程,得出影响因素。

1 后门总成焊接方案和尺寸问题

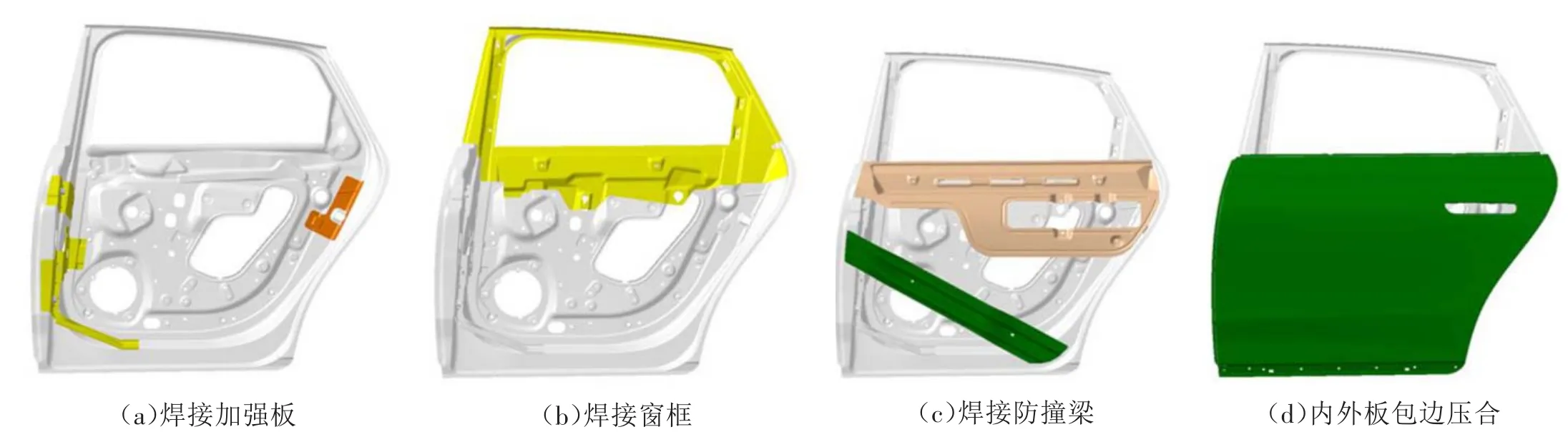

后门总成的焊接和压合过程由4道工序组成,4道工序的焊接方案如图1所示。

图1 后门总成4道工序焊接方案

在焊接夹具中不同工序放置焊件接方式均不同,采用门内板定位面定位,故对比同一工位,焊接前后自由状态的数据是较为合理的分析方法。图2所示为后门总成存在2处尺寸超差问题:后门和前门的断差(断差呈波浪形式);后门右下角在车身方向存在内凹。

图2 后门总成存在问题

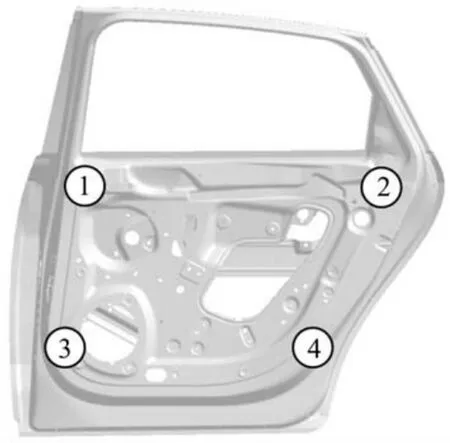

门单件在三坐标检测支架上放置方向为车身方向,如图3所示,共4个主定位面,夹紧1~3定位面时,定位面4不贴合,间隙值为1.2 mm,施加12 N力拉拽,定位面可贴合,符合行业标准。受重力影响,零件在冲压方向,即平放在模具上查看状态时,4个主定位面均贴合。分析过程中门总成在各工序焊接夹具上,均采用图3所示1~3主定位面定位,且不夹紧,即采用三点支撑,自由状态放置采集扫描数据,并通过对夹具定位机构夹紧保证焊接过程的一致性[2]。

图3 门总成定位基准面

2 扫描数据采集过程和结果对比

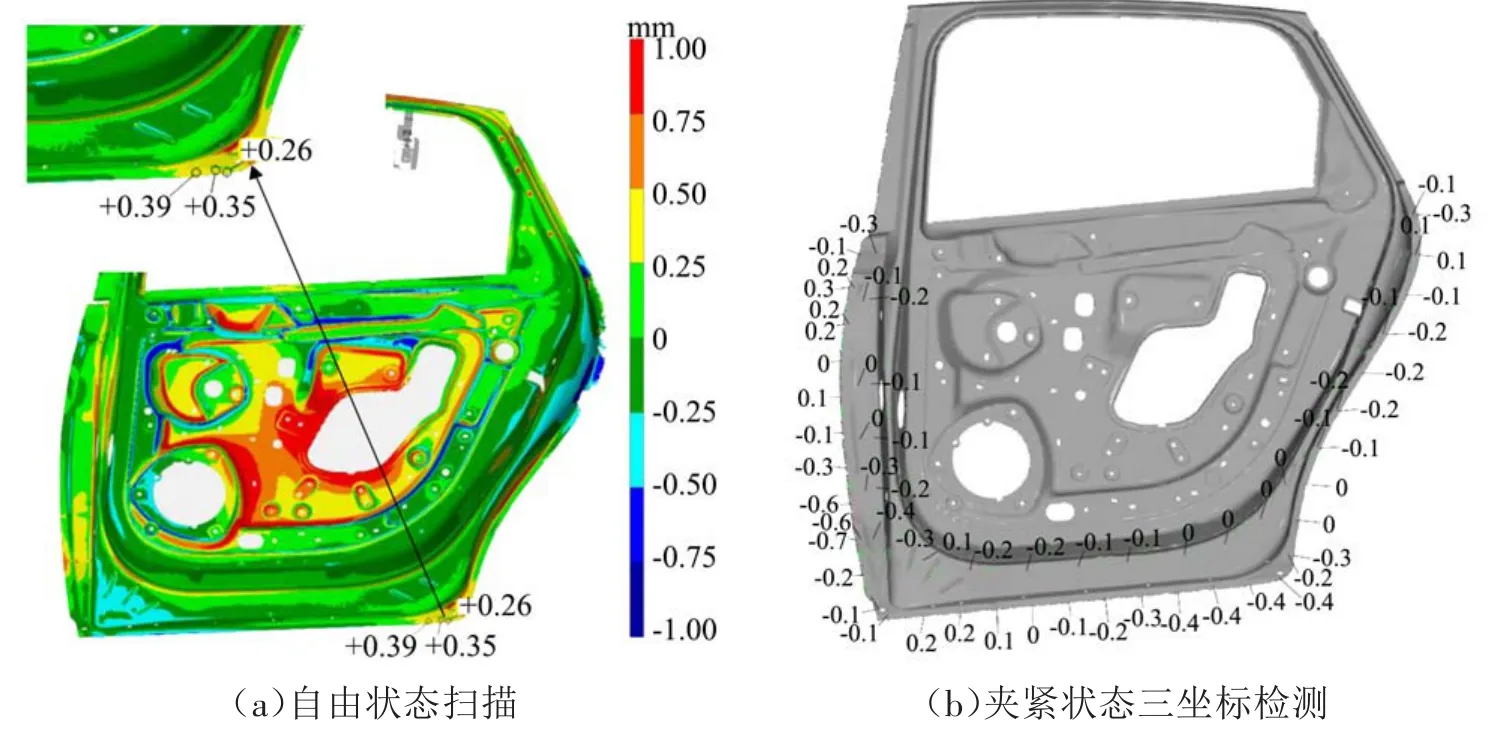

图4(a)所示为门内板单件采用三点支撑放置,不夹紧状态下与产品数据的对比结果,周圈的法兰区域符合产品数据较好,门内板自由状态是在公差范围内,与图4(b)门内板单件的三坐标检测结果相符。

图4 门内板单件和产品数据对比

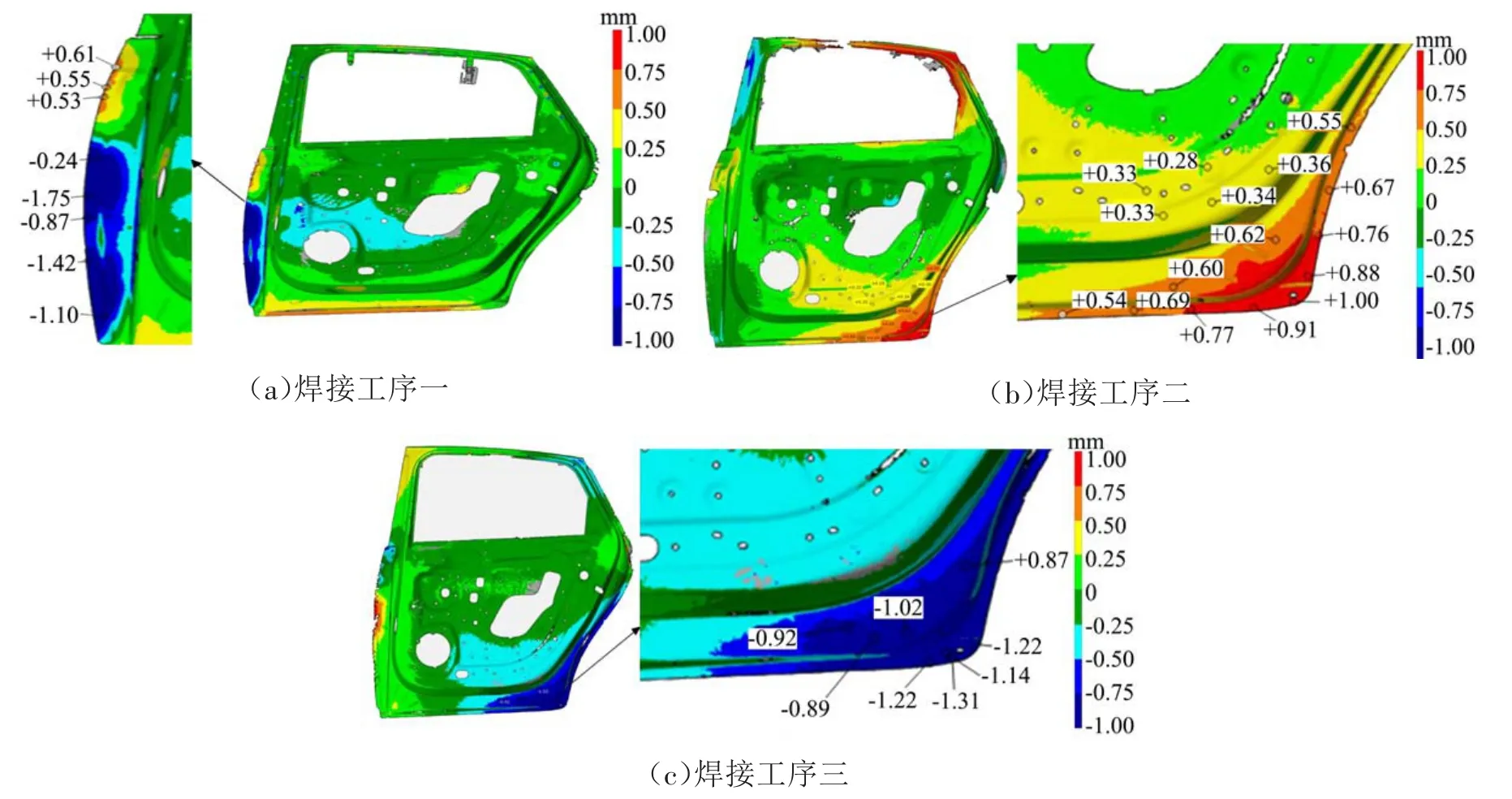

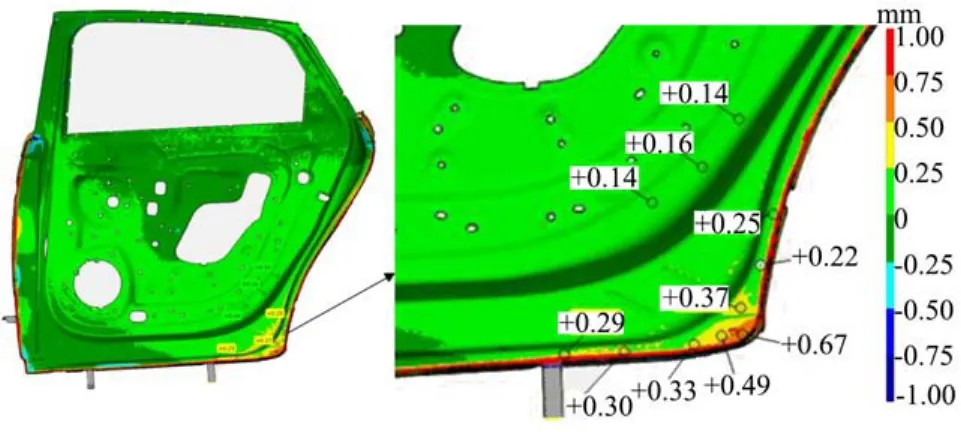

图5所示为3个主要焊接工序对门总成尺寸的影响,在各自焊接夹具上均采用三点支撑,不夹紧的自由状态对比。图5(a)所示在焊接前端门锁加强板时,前端法兰边出现波浪变形,最大平行差(最大正值和最小负值的差值)偏差达到2.36 mm。图5(b)所示在焊接窗框加强板时,门总成工序件出现了扭转趋势,后下角部最大值为1 mm。图5(c)所示在焊接窗台加强板和防撞梁后,门总成出现与图5(b)所示方向相反的扭转趋势,后下角部最大值1.31 mm。图6所示为压合包边前后的对比,均为自由状态,通过支撑门外板的扫描结果发现,压合包边工序对尺寸的影响主要集中在后角法兰边处,最大值0.67 mm。

图5 3个焊接工序对门总成尺寸的影响

图6 压合包边工序对总成尺寸的影响

3 原因分析和措施

针对上述门总成尺寸超差原因,分析结论为:焊接窗框加强板时,车门总成工序件产生扭转趋势,车门总成在车身方向上产生+1 mm的变化量;焊接防撞梁时,车门总成工序件产生抵消已产生扭转的反扭转趋势,车门总成的扭转被拉回,在车身方向,产生-1.31 mm变化量;压合包边工序完成后,角部法兰边在车身方向产生+0.67 mm变化量;焊接门锁加强板时,产生法兰边波浪缺陷。

综上可知,门框加强板超差是造成门总成后下角内凹的直接原因;门锁加强板尺寸超差是造成后门与前门断差的直接原因,而车门防撞梁起到最终校形作用,这符合车门总成制造工艺的常见结论。

针对产生问题的原因,制定整改措施如下。

(1)消除窗框加强板的扭转趋势,优化尺寸精度,消除门总成工序件扭转趋势。

(2)优化门锁加强板尺寸精度,消除门总成工序件法兰边波浪变形问题。

(3)在窗框加强板调整到位,扭转趋势消除后,调整防撞梁定位,最终校准门总成尺寸。

4 效果验证和结论

上述整改措施完成后,门总成的2处尺寸超差问题全部消除,后车门总成前端及下部的尺寸精度,均已在公差内,达到合格状态,整改效果达到装车要求。

5 结束语

整改过程通过优化窗框加强板和门锁加强板尺寸,辅助调整防撞梁,消除了装车尺寸超差问题。在门总成的尺寸问题解决过程中,焊接加强板的尺寸精度起着至关重要的作用,只有保证焊接加强板无尺寸超差,才能消除总成在整车装车过程中的尺寸超差问题,保证门总成尺寸精度目标的实现。