汽车翼子板大灯拐角处面品问题研究

2021-05-20耿明亮陈春瑜杨少臣龚玉禄

耿明亮,刘 帅,陈春瑜,杨少臣,龚玉禄

(长城汽车股份有限公司 河北省汽车工程技术研究中心,河北 保定 071000)

0 引 言

汽车已成为出行必不可少的交通工具,同时汽车外覆盖件表面质量将影响整车的视觉效果,因此各汽车主机厂对外覆盖件的表面质量要求越来越高,表面不允许有波纹、擦伤、压痕、凹坑等面品缺陷,棱线应清晰、平直,曲线要圆滑并过渡均匀等。现对汽车翼子板大灯拐角处凹坑产生机理及解决方法进行探讨,为提升翼子板表面质量提供参考。

1 翼子板成形工艺

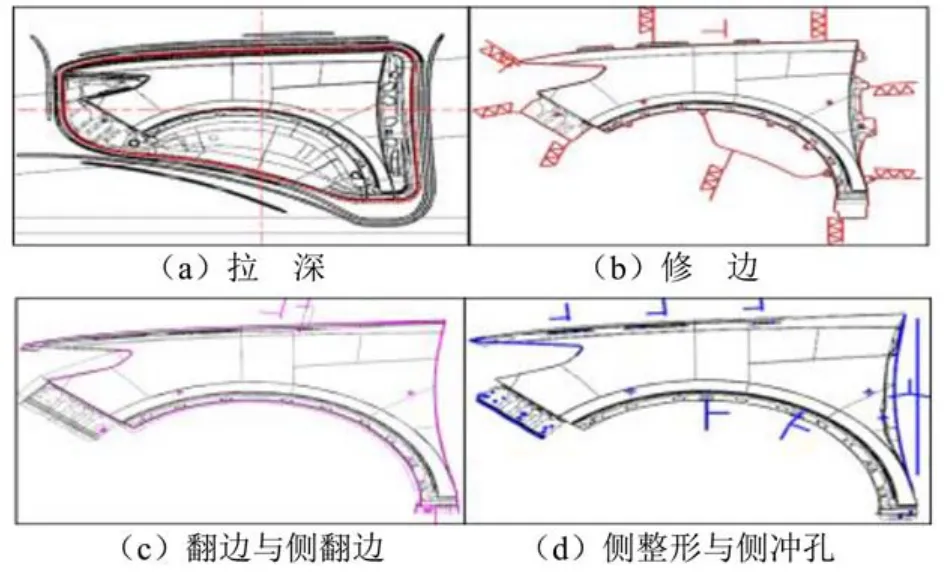

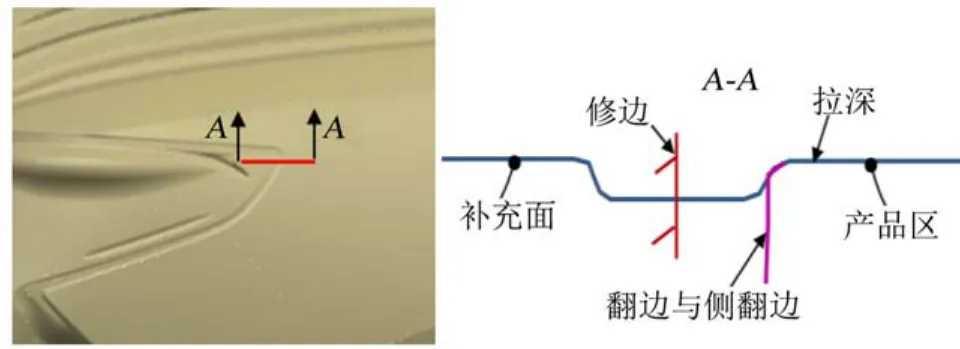

翼子板成形过程一般经过拉深、修边、翻边与侧翻边、侧整形与侧冲孔4道工序,如图1所示,其中翼子板大灯轮廓翻边特征处成形均涉及以上4道工序,而灯口拐角在拉深工序成形,在翻边工序完成成形,说明灯口拐角处面品问题发生风险可能性较大的工序为拉深和翻边,如图2所示。

图1 翼子板成形工序

图2 翼子板灯口拐角处成形工序

经过多车型验证,翼子板灯口拐角位置经常发生面品凹坑问题,导致光影变形(见图3),影响顾客的感知,为提升整车精致感,针对凹坑问题进行研究。

图3 面品凹坑及光影变形

2 灯口拐角面品分析及方案优化

2.1 冲压方向设定

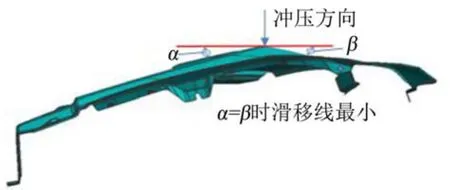

(1)设定拉深工序冲压方向时,需根据棱线两侧面与水平方向夹角决定,两侧夹角越接近,成形时两侧受力越均等,有利于避免滑移线的产生,如图4所示,特殊部位冲压方向可适当调整,如汽车前挡处。

图4 拉深工序冲压方向设定

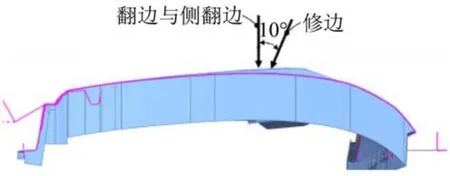

(2)设定翻边工序冲压方向时,需考虑翻边和侧翻边的角度,一般相对于修边工序旋转10°,翻边工序冲压方向调整为车身方向,如图5所示。

图5 翻边工序冲压方向

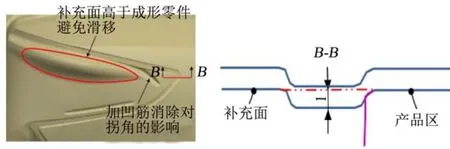

2.2 灯口拐角处工艺补充造型

(1)拉深数模。灯口拐角处容易出现面品凹坑问题,所以在保证灯口拐角处棱线不出现滑移线的情况下,灯角处的余料与成形零件保持相平,随形增加1 mm小台阶,如图6所示。

图6 拉深补充面

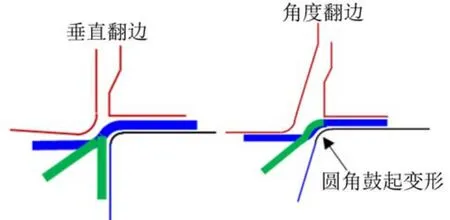

(2)翻边数模。翻边方向为垂直翻边,避免带角度翻边导致轮廓圆角及A面变形。图7所示的变形原理说明:垂直翻边时,上模圆角接触翻边面根部,翻边面以凸模圆角为圆点进行角度变化;非垂直翻边时,上模圆角接触翻边面远端,且无固定旋转点,翻边面无规律变形导致圆角鼓起变形。

图7 变形原理

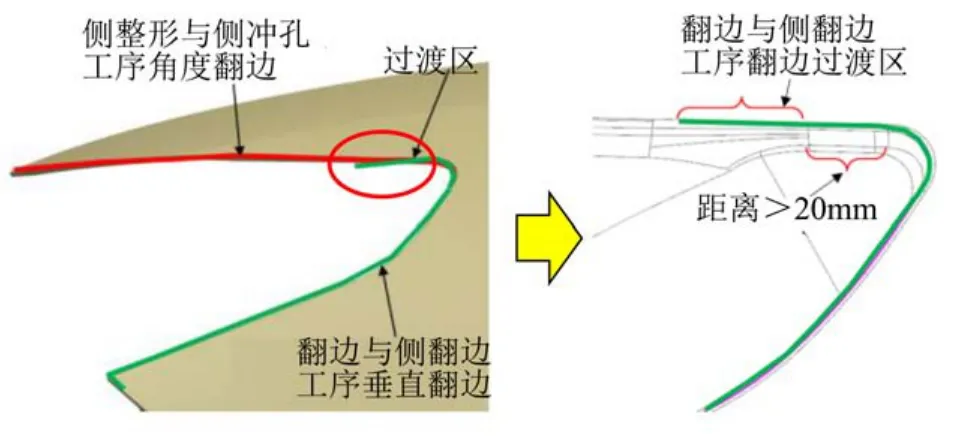

大灯轮廓分工序翻边,翻边过渡区避开拐角部位;翻边过渡区距离>10倍翻边高度,且距离拐角20 mm以上,避免第二次翻边导致圆角变形,如图8所示。

图8 翻边设计

2.3 工艺模拟分析

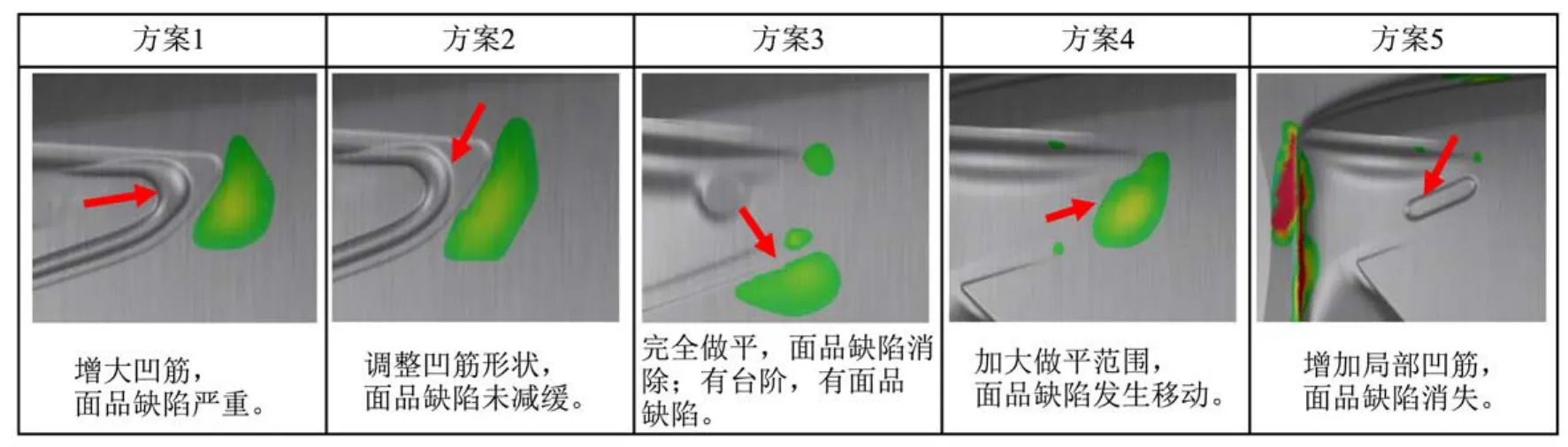

工艺设计阶段借助AutoForm模拟软件进行面品分析,采用多种方法检查面品问题并开展多方案验证,最终模拟分析无法消除面品凹坑。

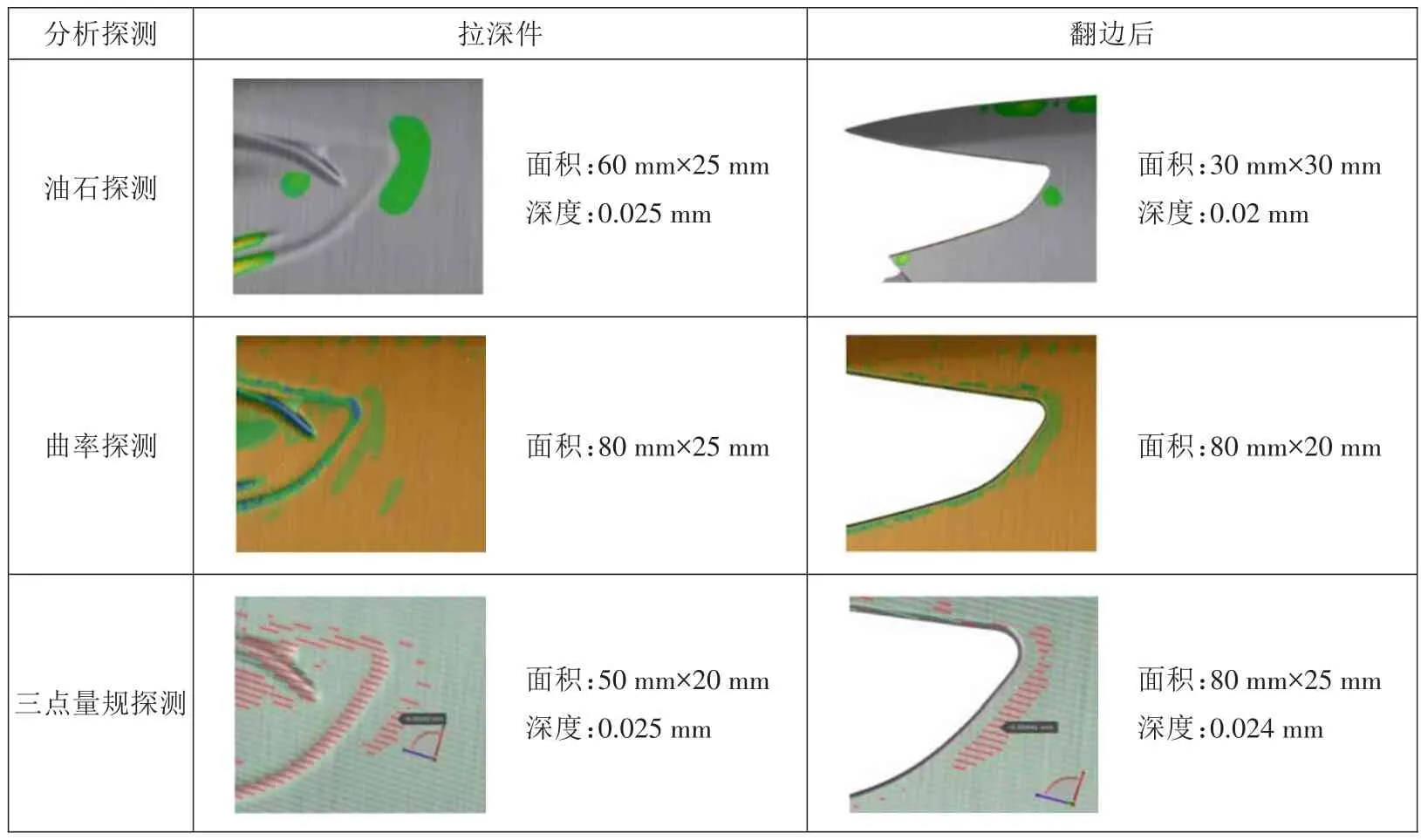

(1)采用3种检查方法可以确定面品区域凹坑严重程度,如表1所示。

表1 面品区域凹坑严重程度

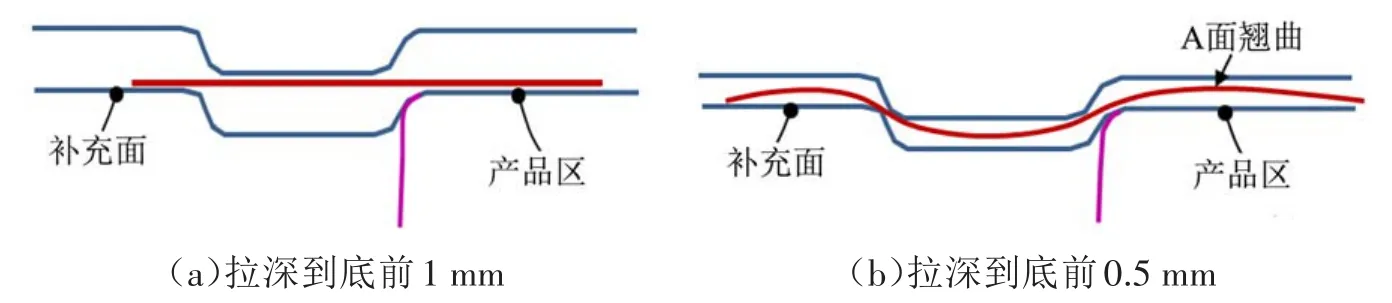

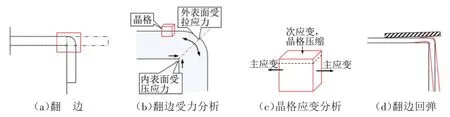

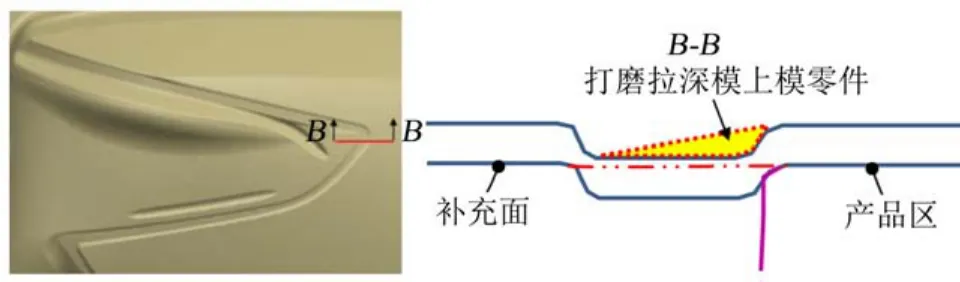

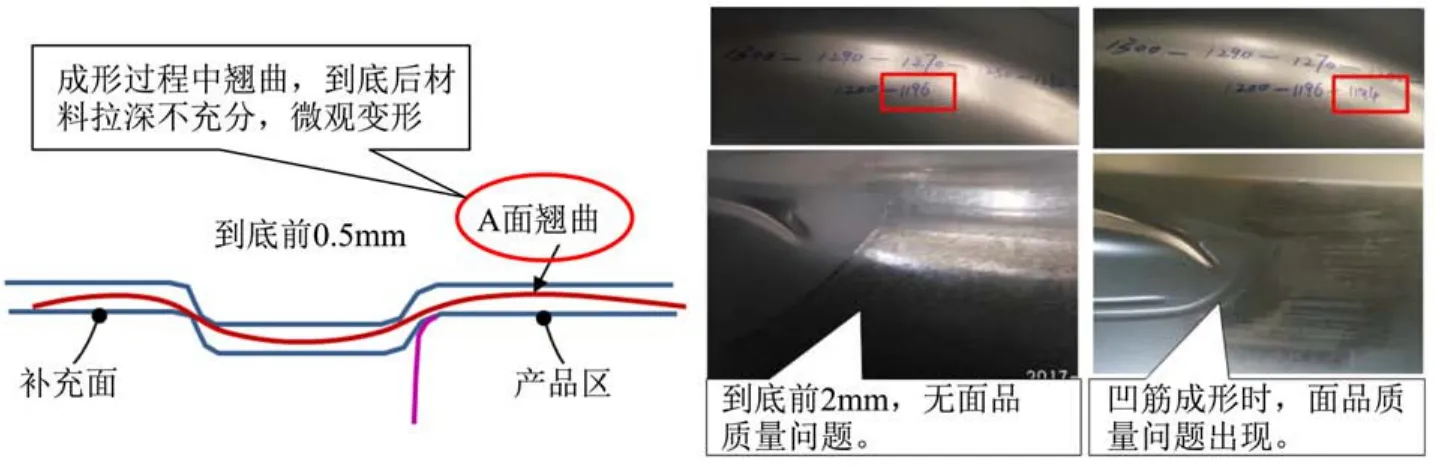

(2)拉深工序面品原理分析。材料变形分析:灯口随形小台阶,材料悬空;成形过程中A面材料翘曲变形,拉深到底后材料无法压平,产生面品凹坑,如图9所示。

图9 拉深成形过程

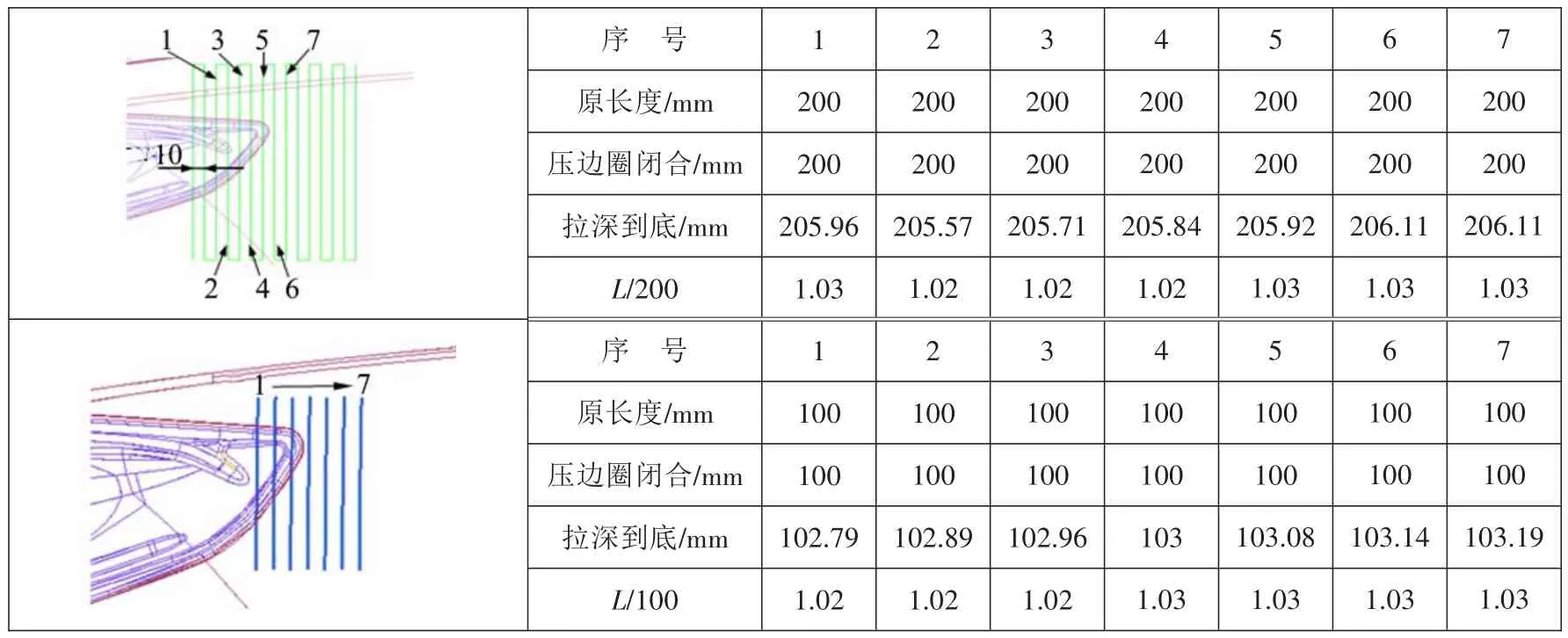

经多方面材料成形裕度、应力、应变等模拟参数检查,使用2组数据检查材料的成形裕度,理论分析发现相邻部位的成形裕度发生突变会导致面品凹坑问题的产生,但经研究分析发现,相邻部位差距较小,且规律一致,如表2所示,由此不能得出产生面品问题的结论。

表2 成形裕度分析

对灯口周边材料网格变形进行分析,应变值变化均匀,但应力值发生突变,且区域与油石等检查结果一致,如图10所示。

图10 网格变形分析

经过上述方法检查,最终判定拉深件会出现面品凹坑。

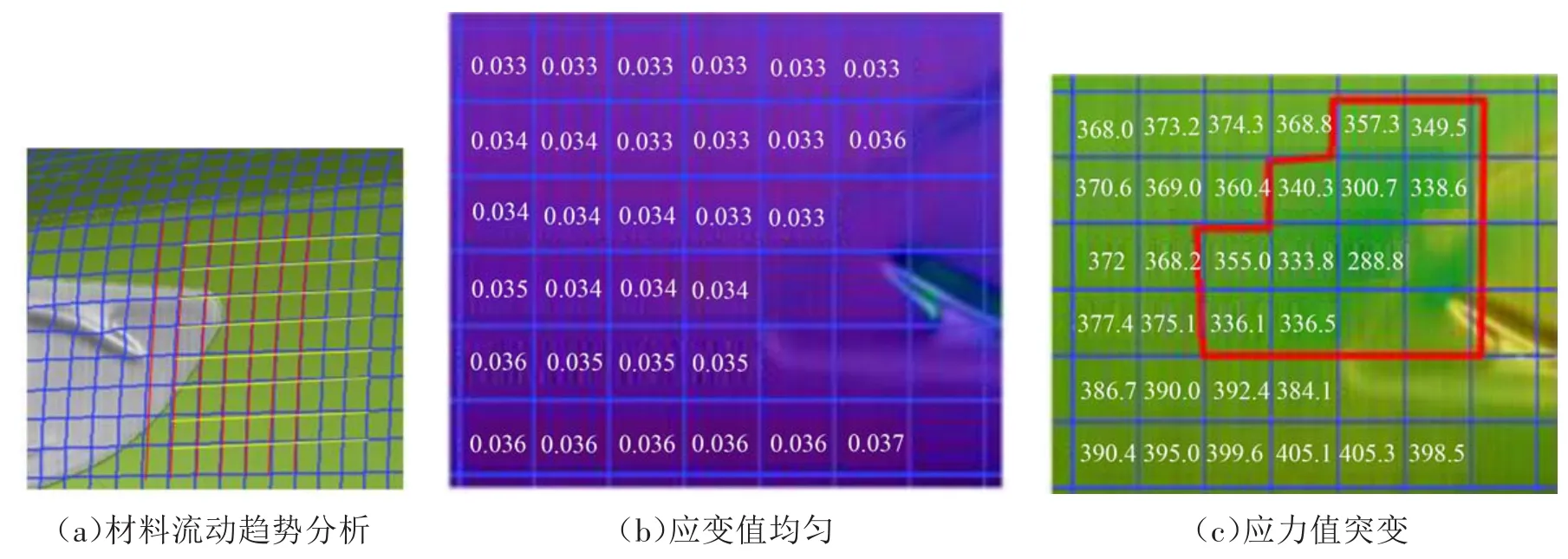

(3)翻边工序面品的原理分析如图11所示。金属材料在翻边成形时,外表面受拉应力,靠近圆角部位的晶格在拉应力下压缩变形,越靠近圆角,压缩越大,凹陷越明显,如图11(c)所示,另外立面回弹导致圆角翘曲,累加材料塌陷,产生凹坑或翘曲缺陷,如图11(d)所示。

图11 翻边工序面品原理分析

翻边工序论证了面品问题产生的原因是随形台阶面成形导致材料的不均匀变形,最终导致A面产生质量缺陷,解决方法是消除台阶,但会导致灯口处翻边后回弹加大、棱线不顺,如图12所示。

图12 随形台阶面对成形结果的影响

经综合评审后,模具加工按照原方案进行,即保留部分圆角与随形小台阶方案,待实物验证后采用图13所示的对策调试。

图13 现场对策

2.4 实物验证及改进

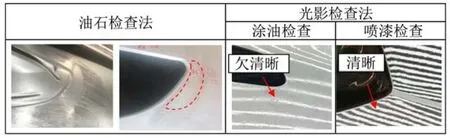

模具调试成形零件后,一般采用2种方法检查,如图14所示。方法1油石检查:使用规格为150 mm×13 mm、600#油石顺着成形零件曲率检查,问题部位会出现凹坑或翘曲。方法2光影检查:油石检查出凹坑时,如果特别轻微,冲压件刷油后在灯栅下检查光影,此时无较大问题,冲压件进行电泳、喷漆后在灯栅下检查,如果满足要求,则单件油石凹坑不再整改。

图14 实物面品检查方法

经过理论模拟分析与实物对比,面品缺陷位置基本一致,实物问题较模拟分析面积更大、更严重,如图15所示。

图15 实物验证结果

上述案例中,面品质量问题主要出现在拉深工序,为了进一步确认凹坑是否因随形小台阶导致,模具调试时分次成形,直至出现面品凹坑临界点;经反复确认,最终确定面品凹坑由随形小台阶导致,与前期原理分析一致,如图16所示。

图16 凹坑产生过程确认

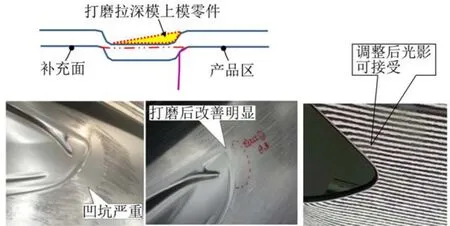

确定凹坑问题产生机理,按照既定的对策方案实施,面品质量问题改善明显,模具零件型面强压研合后出现的光影可接受,如图17所示。

图17 前后结果对比

3 结束语

以翼子板灯口拐角面品问题为例,阐述了面品问题发生机理、发生工序及3种检查方法,目的是在设计阶段识别面品问题,减少制造过程中的反复整改;经过设计验证和实物对比分析,找出问题发生的原因,提出有效的解决方案,最大限度地减小面品问题,消除光影变形。