冶金电气自动化设备故障诊断及维护

2021-05-20安鹏

安 鹏

(承德钢铁集团有限公司,河北 承德 067000)

电气自动化设备是冶金企业的重要设备,其采购价格昂贵,一般需要专门花费较长的制作周期,完成标准化零件的订制。由于冶金电气自动化设备的工作环境比较恶劣,通常在大冲击负荷的条件下工作,受生产工艺参数变化和材料特性的影响,难免会出现故障。一旦冶金电气自动化设备发生故障,会打乱正常的生产流程,严重时影响整个企业的经济效益[1]。因此需要对冶金电气自动化设备进行故障诊断及维护,确保设备安全稳定运行。国内外对设备故障诊断及维护的研究,主要集中在事后维修、定期预防维修、生产维修和预知维修等方面。设备故障诊断与维修方式关系密切,通过提高设备的可靠性与维修性,可以达到提高产品质量和设备能效的目的,进而提高企业经济效益,促进整个冶金行业发展[2]。基于此,本文对冶金电气自动化设备故障诊断及维护进行研究,为冶金企业发展提供技术支持。

1 冶金电气自动化设备故障诊断及维护

1.1 提取冶金电气自动化设备故障特征

本文提出的冶金电气自动化设备故障诊断及维护方法流程如图1所示。

图1 故障诊断流程

为进行冶金电气自动化设备故障诊断及维护,首先需要提取故障特征。设备振动信号反映设备的基本运行情况,根据振动信号进行监测故障诊断最容易实施的手段[3]。基于数据采集装置,对设备故障单元进行数据排查。将数据上传后,为降低无用信息对故障诊断的干扰,剔除不完整振动信号,其余信号进行格式转化处理,使导入振动信号数据具有标准化格式。通过振动信号的发射点和传输路径,确定设备的实时状态。完成振动信号的采集和上传后,基于小波分析提取故障信号特征。小波变换具有多重分辨性,可利用时间和频率的局部变化,有效提取信号信息[4]。将连续小波变换中的尺度因子进行离散化转换,得到离散小波变换,计算公式如下:

式(1)中,v离散小波分解信号;a表示尺度因子;()f t表示振动信号;t表示时间;λ表示信号频率;ε表示平移因子。由于采集到的振动信号与电机电流等数据处于非同质数据,因此故障特征提取后,需要进行数据融合,得到电气参数和振动参数。振动信号时域与频域特征整合后,从振动数据中提取的特征设定为机械故障特征;电机电流数据中提取的特征参数设定为电气故障特征。上述特征参数对故障具有关联关系,因此得到的特征参数可被应用于故障诊断及维护中。

1.2 建立故障位置识别模型

传感器采集的数据经过特征提取后得到故障参数,每隔相同的周期对故障参数进行监测,同时存储为历史监测数据。根据得到的冶金电气自动化设备故障特征,建立故障位置识别模型[5]。在设备的实际运行中,随着设备运行时间的增加,会出现难以判断的新型故障,新型故障不仅增加故障位置的识别难度,还增大了设备失效的概率。本文利用程序片段的实时监测特征信息,建立故障位置动态预测模型,以提高应对新故障类型时的识别可靠性。为降低数据计算量,将观测窗分割为个时间片段,则连续时间间隔密度可表示为:

式(2)中,M表示连续时间间隔密度;g表示运行观测窗;[A1,A2,···,An]表示观测窗的过零向量。当观测窗内时间间隔超过时间阈值,则表示该阶段为超限测量阶段。根据时域观测窗中时间阈值比例,计算超限时间密度。设备运行过程中,程序位移是相对坐标位移,而采集数据得到的实际坐标位移。运行状态与观测值相对应,一定数量的单状态组成运行的健康状态。在设备周期内,失效状态在初始状态的基础上拓展而来,对于给定的观测序列,通过最大似然函数的取值,观测序列可被分类。观测序列从当前健康状态转换到下一健康状态的过程中,根据序列分类可得到该时间点的状态值,由此识别故障位置。

1.3 基于故障诊断制定维护策略

在故障诊断的基础上,根据监测参数信息制定设备维护策略。本文将设备维护策略划分为三个层次:健康预测、设备层维护和系统层维护。以个体设备的健康预测为基础,建立层次关系,再整合到整个生产过程的多设备维护,通过层次递进、相互影响,共同实现对设备的健康维护。首先将相同工作环境下的同类设备设置为一组,若其中一台设备诊断出故障,则对其他类型的设备进行维护作业。根据各设备运行周期,设置固定时间间隔,预防性替换重要零部件,通过批量更换的方式减少维护成本,预防性替换后要重新估算设备运行周期,增加设备使用寿命。一台设备的维护决策不能仅考虑自身的故障和健康状态,将与其相关联的设备一同纳入维护策略的制定中,充分考虑相关设备在运行时的互联关系,将设备维护策略与互联关系有机结果,共同提高系统层面设备运行的抗风险能力,从而增加设备运行时间,减少维护成本。

2 实验研究

2.1 实验准备

为了验证本文提出的冶金电气自动化设备故障诊断及维护方法的应用效果,进行故障位置识别测试。实验选取某冶金电气自动化设备为研究对象,分别采用本文设计方法和现有故障诊断方法,对该设备进行故障诊断。由于采集到的故障信号具有高频的噪声成分,为准确提取故障信号,需要首先进行降噪处理。以此为基础,将本文设计方法设定为实验组,现有故障诊断方法设定为对照组,进行对比实验。

2.2 故障位置识别测试

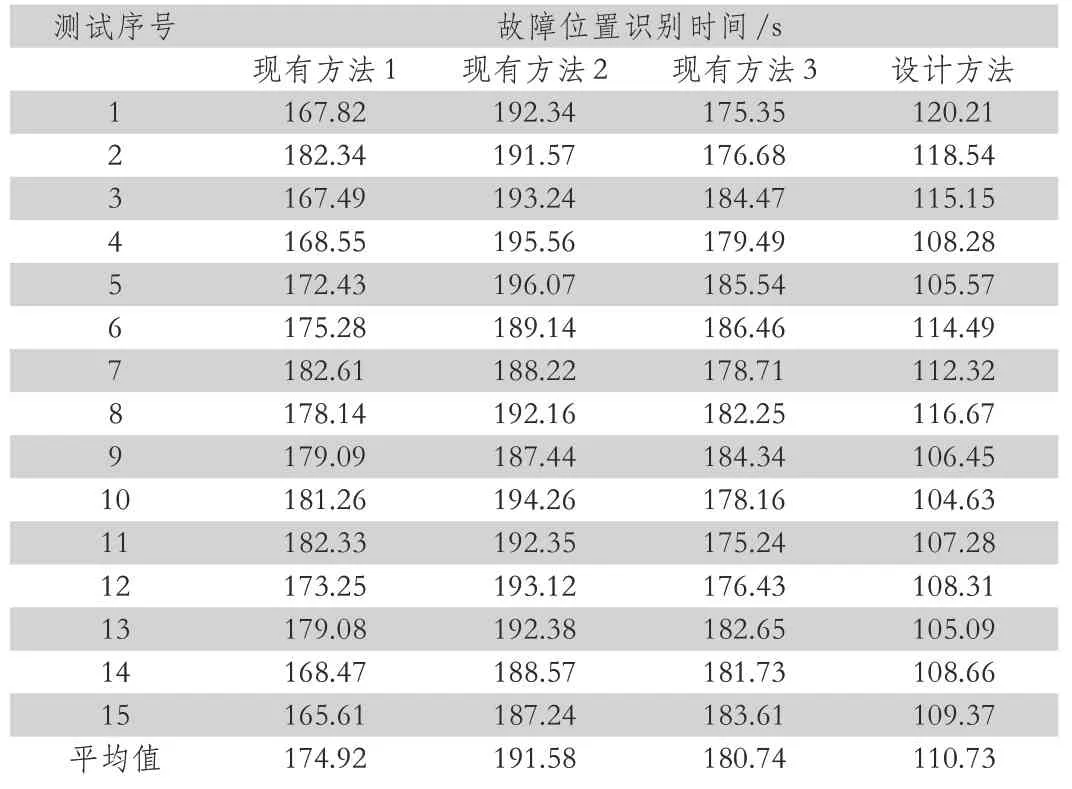

本次实验选择故障位置识别时间为测试指标,通过统计不同方法故障位置识别时间的大小,比较各方法实际故障诊断效果。实验测试结果见表1。

表1 故障位置识别时间测试结果

根据表1测试结果,本文设计方法的故障位置识别时间平均值为110.73s,比现有故障诊断方法的故障位置识别时间平均值分别降低了64.19s、80.85s和70.01s,说明本文设计方法能够显著缩短故障位置识别时间,有利于冶金电气自动化设备的故障诊断及维护,具有一定实际应用价值。

3 结语

本文通过实验测试的方式,证明了设计故障诊断方法在实际应用中的适用性,以此为依据,证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统冶金电气自动化设备故障诊断中存在的缺陷。但本文同样存在不足之处,主要表现为未对故障诊断幅值测定结果的精密度与准确度进行检验,进一步提高故障诊断幅值测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对冶金电气自动化设备的优化设计提出深入研究,以此为提高冶金电气自动化设备的质量提供建议。