长时热老化对16MND5 疲劳性能的影响

2021-05-20谢国福邢睿思伍云涛张尚林

谢国福 张 超 邢睿思 伍云涛 张尚林 陈 刚 *

(1.中国核动力研究设计院,四川 成都 610015;2.天津大学化工学院,天津 300350;3.四川大学化工学院,四川 成都 610065)

0 引言

建于20 世纪八九十年代的反应堆, 按照设计寿命 30~40 年,目前已经达到了服役末期[1]。 如果能够在确保安全的前提下进行合理的延寿, 就能够显著提高核电站的经济性。反应堆压力容器(RPV)是反应堆的核心设备,在核电站运行期间无法进行更换。 因此,压力容器的服役寿命成了反应堆能否实现延寿的关键。

核反应堆压力容器在服役过程中处于高温(约350 ℃)、高压(14~20 MPa)、放射性的环境中[2]。 辐照和热老化会引起的反应堆压力容器材料脆化,其典型特征是屈服强度和极限抗拉强度增加,延展性降低,以及韧脆转变温度(DBTT)升高[3]。 目前,关于核反应堆压力容器材料的性能劣化多集中于辐照脆化[4~6],而关于长时热老化导致材料疲劳性能劣化多集中于核电主管道所用双相不锈钢的研究。 从微观的角度来看,热老化对于材料造成损伤的机理主要是由于铁素体相不稳定造成的, 包括铁素体的调幅分解、G 相析出等[7]。 李时磊等[8]发现铸造双相不锈钢的疲劳寿命与应变幅有关。 随着热老化时间的延长,低应变幅下,疲劳寿命增加;而在高应变幅下,由于铁素体的过早失效,使得疲劳裂纹扩展加速,导致疲劳寿命缩短。 陈旭等[9]发现随着老化时间的增加,热老化核级Z3CN20.09 铸造双相不锈钢在不同应变幅下其疲劳寿命均得到了延长。 随着循环数增加,循环应力响应快速硬化,之后逐渐软化。 在大应变幅值下,可以观察到材料短时间的二次硬化。 增强的循环应力响应归因于热老化过程中通过旋节分解和G 相沉淀对铁素体相的强化。 综上,热老化对于RPV 材料疲劳性能的影响较为复杂,热老化时间、热老化温度以及应变幅值均对材料的疲劳性能影响较大。

16MND5 贝氏体不锈钢具有良好的淬透性、高温性能、低温同火脆性及较低的韧脆转变温度[10],是国际上广泛使用的RPV 材料之一。 然而, 关于长时热老化对16MND5 低周疲劳行为的影响研究较为匮乏。本文即以16MND5 为对象, 研究长时热老化对材料低周疲劳行为的影响, 为合理评估热老化时长对材料劣化行为的影响提供依据。此外,由于模拟服役温度进行老化需要大量时间。 为了缩短试验时间,本文根据Arrhenius 方程,选取热老化温度为500 ℃来加速热老化劣化进程[11],从而为反应堆压力容器科学延寿提供理论指导。

1 试验材料及方案

试验材料为用于压水堆容器的16MND5 贝氏体锻造钢。 主要化学成分为:0.18C-1.40Mn-0.20Si-0.15Cr-0.65Ni-0.05Cu-0.005S-0.006P(w.t.%)。 材料的热处理包括两次奥氏体处理, 随后进行水淬和回火,最后消除残余应力。 材料被切割为直径16 mm,长度128 mm 的实心棒。 之后在 500℃下,对 16MND5 实心棒材分别进行了 1000、3000、5000、7000、10000、15000小时的加速热老化试验。

根据ASTM E606 规范, 将经过热老化处理后的实心棒材加工成标距直径10 mm,标距长度27 mm 的哑铃形疲劳试样。 在实验室环境下,在MTS 809 伺服液压疲劳试验机上进行应变控制的低周循环试验。 应变幅值包括 0.2%、0.3%、0.4%、0.6%、0.8%。 试验结束后,使用扫描电子显微镜(SEM)观察疲劳试件的断口,研究疲劳裂纹的萌生和扩展规律。

2 试验结果和讨论

2.1 应力应变响应及应力幅值变化研究

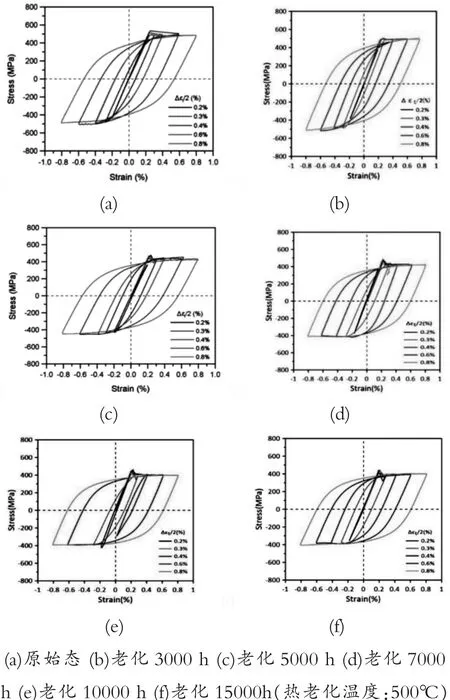

不同应变幅下, 原始态和热老化材料的首周应力应变滞环曲线如图1 所示。 在本文中,定义滞环宽度为塑性应变幅,即循环应力为零时对应的应变差值。 从图1 中可以看出,随着加载应变幅值的增加,滞环宽度增加,应力应变滞环面积增加,这说明原始材料和老化后的材料塑性应变与应变幅值相关: 在高应变幅值下均会产生较大的塑性应变, 同时高应变幅值下首周循环的能量耗散增加。而在相同应变幅下,相较于原始材料,老化材料的滞环宽度明显增加,说明热老化会导致材料的塑性应变增加。 然而,在老化时长达到5000小时后,材料的滞环曲线不再发生明显的变化。

同时,材料在前四分之一滞环能够观察到明显的屈服平台。 原始态和老化后的材料屈服应力随着应变幅值的增加,呈现先升高后降低的趋势。 不同之处在于, 原始材料的屈服应力在0.6%应变幅下达到最大值, 而老化材料在0.3%、0.4%、0.6%应变幅下的屈服应力基本相同。 对比原始态和老化后材料的滞环曲线,发现热老化会导致材料的屈服极限下降。 与滞环变化相似,在老化5000 小时后,屈服极限的下降同样不再明显,说明热老化对于材料疲劳性能劣化的影响随热老化时长的增加存在极限值。

图2 显示原始和热老化条件下,试样在不同应变幅值下的循环应力响应。 总体来看,大部分曲线趋势一致:随着循环数增加,材料先进入初始循环稳定阶段,随后进入循环软化阶段,最后再次进入长时间的循环稳定,直至最终断裂。 不同热老化时长,其第一次循环稳定阶段的持续时间不同。原始材料和老化3000小时的材料在经历大约100 周次循环后进入循环软化阶段,而老化5000、7000、10000 小时的材料在前10周次循环加载过后就进入循环软化,老化15000 小时的材料则在循环刚开始就有了缓慢循环软化的趋势。由此推断, 长时热老化导致材料快速进入循环软化。值得注意的是,在应变幅值为0.6%时,当老化时长达到7000 小时后, 材料并没有出现明显的循环软化现象,取而代之的是循环稳定直至材料最终断裂。 另外,在老化时长3000 小时、 应变幅值为0.8%以及老化时长15000 小时、应变幅值为0.2%的试验条件下,材料在循环初始阶段出现了循环硬化的现象。

材料经过热老化后, 峰值应力水平出现明显下降,伴随着软化速率的明显加快。 然而,随着热老化时长的进一步增加,即达到5000 小时后,峰值应力水平下降不再明显, 材料的循环软化速率也趋于稳定,说明热老化时长对于材料疲劳性能的影响存在极限值。

图1 不同应变幅下材料首圈滞回环曲线:

除了热老化时长,应变幅值同样对材料的疲劳性能存在影响。 从图2 可以看出,材料循环应力响应曲线随着应变幅值的增加逐渐变得平缓。 小应变幅值下, 材料的循环软化阶段很明显。 而在大应变幅值(0.6%和0.8%)下,材料的应力响应不再随着循环数的增加发生显著变化,其循环应力响应曲线甚至出现了重合,如图2(d),(e),(f)所示。

图2 不同应变幅下材料循环应力响应

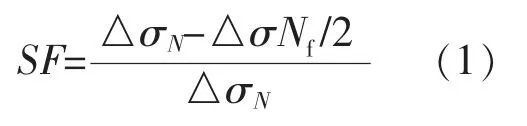

为了进一步研究热老化对材料软化的影响,引入软化因子,如式1 所示:

其中,△σN 为材料的初始应力幅值,△σNf/2 为半寿命处应力幅值。

图3 显示了循环数与软化因子之间的关系。 整体来看,软化因子随循环数的变化分为三个阶段:第一个阶段软化因子快速下降,第二个阶段软化因子维持稳定,最后一个阶段软化因子又快速下降。 对于原始材料软化因子演化的第一阶段,软化速率与应变幅值呈现一定的相关性,高应变幅值下软化速率随应变幅值的增加而加快。 而经过老化之后,不同应变幅下软化因子的演化过程呈现一致的特征,同时软化速率相较于原始材料大大增加。 进入长时热老化后,软化因子在第一阶段的下降速率进一步加快,呈现快速进入循环稳定的特征。 随着老化时间的进一步延长,软化因子演化曲线几乎不再变化。 这一结果同样证明,当热老化时长超过5000 小时, 其对材料的疲劳性能劣化影响不大。

图3 软化因子演化曲线

2.2 疲劳寿命

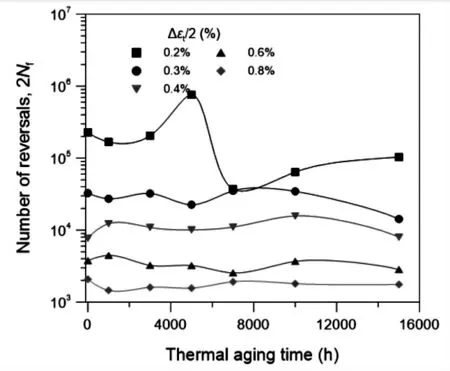

图4 为材料疲劳寿命随老化时间的变化曲线。 在0.2%的应变幅值下,材料疲劳寿命呈现先降低后增加再降低的趋势, 并在热老化时长达到5000 小时达到了最长寿命。 同时,长时热老化的三组试验中,材料的疲劳寿命显著低于原始态以及短时热老化条件下的试验寿命。 在0.4%的应变幅值下,材料经过热老化后的寿命甚至要长于原始材料。 除此之外,整体来看,热老化时长对于材料的疲劳寿命的影响并不明显。 在相同应变幅下,材料的疲劳寿命随着老化时间的增加呈现不规则的波动,长时热老化也没有引起疲劳寿命的显著变化。 而应变幅值对于材料的疲劳寿命有显著影响。 随着应变幅值的增加,相同热老化时长下材料的疲劳寿命逐渐减少。

图4 疲劳寿命—老化时长演化曲线

2.3 疲劳断口分析

图5 为0.6%应变幅值下,原始材料和热老化材料的疲劳失效断口。 材料的疲劳断裂表面可以分为三个区域:裂纹萌生区、裂纹扩展区以及最终断裂区。 从图中可以看出,疲劳裂纹均从试样表面成核,且呈现多源起裂的特征,这可能与试样表面的持久滑移带和微缺陷有关[9]。 随后,裂纹以径向方式扩展到断裂表面,形成裂纹扩展区。 最后,试样突然断裂,形成最终断裂区。 相比于原始试样,老化后的试样裂纹扩展区面积减小,最终断裂区面积增加。 长时热老化条件下,裂纹扩展区面积没有明显的变化。

随着热老化时间的增加,材料起裂区脆性特征呈现先增加后降低的变化情况。 老化3000 小时后,材料的起裂区最为平坦,脆性特征明显。 长时热老化后,材料起裂区相比于原始材料, 仍然呈现明显的脆性特征。 长时热老化条件下,不同老化时间并没有对起裂区产生明显的影响。

裂纹产生后,在每个疲劳循环中裂纹的张开和闭合交替发生,从而导致疲劳裂纹的累积扩展,形成了疲劳辉纹。 每个疲劳辉纹就对应着一个疲劳循环周期, 而疲劳辉纹的宽度代表该循环中裂纹的长度增量。 在裂纹扩展区,能够观察到明显的疲劳辉纹,疲劳辉纹处可以观察到明显的微裂纹,而在长时热老化条件下辉纹间距进一步增加,由此可以推断出长时热老化后一旦裂纹萌生就会快速扩展断裂。 分析图5 可知,长时热老化条件下,热老化时长对材料疲劳断口的影响依然不明显。

图5 0.6%应变幅值下的疲劳断口形貌(热老化温度:500℃)

3 结论

本文研究了在 500℃下老化 1000、3000、5000、7000、10000、15000 小时后,热老化对于核级 16MND5贝氏体不锈钢疲劳性能的影响,得出的一些重要结论如下:

(1)热老化在一定程度上影响了材料的疲劳性能。热老化会导致材料的屈服极限下降,循环软化速率加快。 从微观的角度分析,热老化会导致材料裂纹扩展速率加快。 然而,在老化时长达到5000 小时后,材料的疲劳性能不再发生明显变化,长时热老化对于材料疲劳性能的劣化存在极限值。

(2)应变幅值对于材料的疲劳寿命有着显著的影响。 随着应变幅值的增加,相同热老化时长下材料的疲劳寿命逐渐减少。 而热老化时长对于材料疲劳寿命的影响并不明显。 值得注意的是,0.2%应变幅值下,长时热老化后的材料疲劳寿命显著低于非长时热老化材料。

致谢

感谢国家自然科学基金(51875398)资助,感谢四川省科技计划(2019ZDZX0001)资助,同时感谢核反应堆系统设计技术重点实验室的资助。