基于带感知的定量缩分联合制样系统研究及探讨

2021-05-20高志运王治伟李传福李爱香

高志运 王治伟 李传福 李爱香 李 迅

(1.华电国际电力股份有限公司莱城发电厂,山东 济南 271113;2.镇江合利仪器设备有限公司,江苏 镇江 212141)

0 引言

煤质检测作为现代火力电厂发电过程中不可或缺的环节,直接影响着生产效率、生产成本和生产安全性[1]。 在煤质检测的各个环节中,都存在质量控制问题。 没有对检测全过程质量的有效控制,也就不能保证最终检测结果的质量, 为保证检测数据的准确可靠,不仅要建立准确可靠的测试方法,更需要有科学严谨的质量管理[2]。

在煤质检测的三个阶段,煤样的制备是煤质检测过程中重要的一环,制样的过程就是使煤样达到分析或试验要求状态的过程, 过程主要有破碎、混合、缩分,有时还包括筛分空气干燥几个阶段。煤炭的制样设备,有联合制样机、破碎机与二分器等[3]。当前煤炭验收的制样过程,常使用功能单一的锤式破碎机和二分器进行样品的制备,每次破碎制样都要花大量的时间清理样品在设备内部的残留,且工作强度大,且容易产生人为误差。 由于都是单个环节工作,各个环节都会产生大量的粉尘,污染环境,对人体的危害性也较大。 而使用目前市场上常见的联合制样设备或者无人值守全自动制样制样系统,虽然在一定程度上降低了劳动强度和人为因素对过程的影响,但市场上生产的设备性能不一,且设备的整个过程基本处于黑盒或者半黑盒的状态下运行,因此,很难或者无法判断系统运行的准确性、性能和效率。 针对目前这种现状,本文提出来了一套基于带感知的定量缩分联合制样系统,目前系统已在华电某电厂完成了安装调试,试运行阶段取得了一定的效果。

1 系统的优化设计

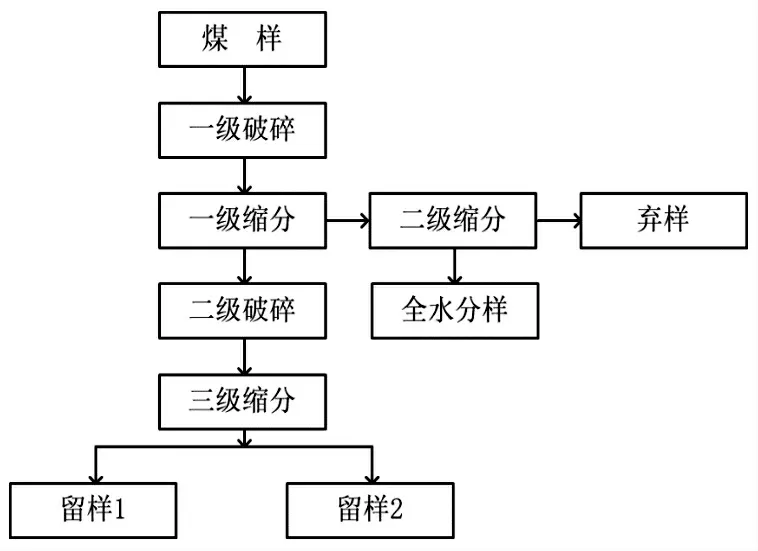

系统已传统的联合制样设备为基础, 设定的制样流程为:一级破碎→一级缩分→二级破碎→二级缩分→制粉等。 在整个制样流程中,缩分是最为重要的一环。 而作为缩分的实施设备,缩分器扮演着十分重要的角色。缩分器结构的优劣以及驱动方式的选择将对整个制样环节的精密度以及偏倚水平产生重要影响。

通过伺服电机驱动上料皮带,从而精确控制上料的速度,实现对进入破碎机物料的精确控制。 伺服电机驱动的缩分器,通过无级变速调整缩分比,实现定量缩分。 各级留样通过称重传感器准确记录留样重量。通过PLC 对各个感应器(如上料伺服电机的数据,一级破碎转速数据,二级破碎转速数据,缩分器伺服电机数据,称重感应器数据,静态缩分比数据,系统可定义的操作者,作业时间,作业时长,报警记录等)的数据采集,实现分析的功能。

2 系统实现的功能

(1)此带感知的定量缩分联合制样系统,一是实现变频上料,即做到入料控制;二是实现智能定质量缩分,即缩分器可以智能调节所需目标留样量的缩分比;三是实现过程监控,通过对留样的智能监控,从而判断每一次制样是否正确; 四是通过增加各类传感器,记录需要的参数,并构建制样质量控制体系。 最终实现样品的可溯源性。

(2)基于带感知的定量缩分联合制样系统计算6 mm 全水、3 mm 存查分析样质量偏差及精密度,超出限值报警,确保制样过程中,制样装置内各部位不得有明显煤样残留和损失,一般分析试验煤样制备单元煤样质量损失率不超过2.0%,整机煤样损失率符合DL/T 1339—2014《火电厂煤炭破碎率缩分联合制样设备性能试验规程》要求。 也就是确保留样制样恒定,留样质量偏差不超出限值, 同时留样质量波动程度低。同时,增加带感知0.2 mm 自动缩分装置,并实时计算0.2 mm 煤样质量偏差及精密度,超出限值报警。

3 系统性能试验结果

为验证该系统的性能,特委托具有相关检验检测资质的单位对该系统开展了性能试验。 试验主要项目包括精密度试验和偏倚试验、全水分损失率等。 根据电厂实际运行情况,试验通过两个工况对以上项目进行评判,工况1:入料质量约180 kg,工况2:入料质量约20 kg。

(1)装置制样流程。

装置制样流程如图1 所示。

图1 装置制样流程

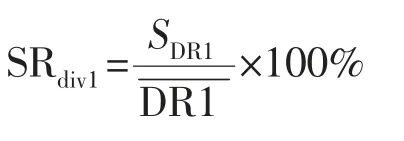

(2)缩分倍率相对标准偏差。

缩分倍率是按照整个试验过程中实际称量质量计算,通过将留样与煤样总质量比较,得到在试验状况下的缩分倍率。

缩分倍率相对标准偏差SRdiv1计算公式:

SDR1——缩分倍率的标准偏差。

经计算, 设备的留样1 缩分倍率相对标准偏差SRdiv1=9%,留样2 缩分倍率相对标准偏差SRdiv2=7%,满足DL/T 1339—2014 中对缩分倍率相对标准偏差不大于10%要求。

(3)精密度试验。

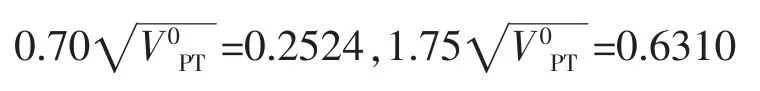

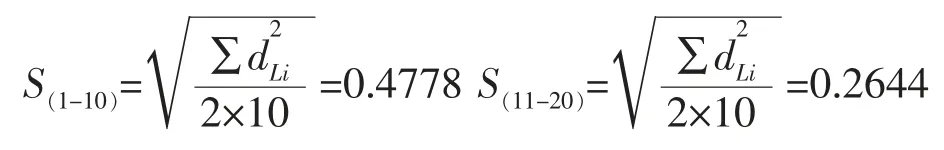

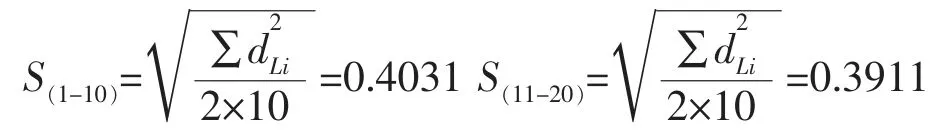

工况 1:1~10 组与 11~20 组双份试样干基灰分标准差分别为:

工况 2:1~10 组与 11~20 组双份试样干基灰分标准差分别为:

本设备在上述两个工况下1~10 组和11~20 组双份试样的标准差分别均小于,制样化验精密度满足要求。

(4)偏倚试验。

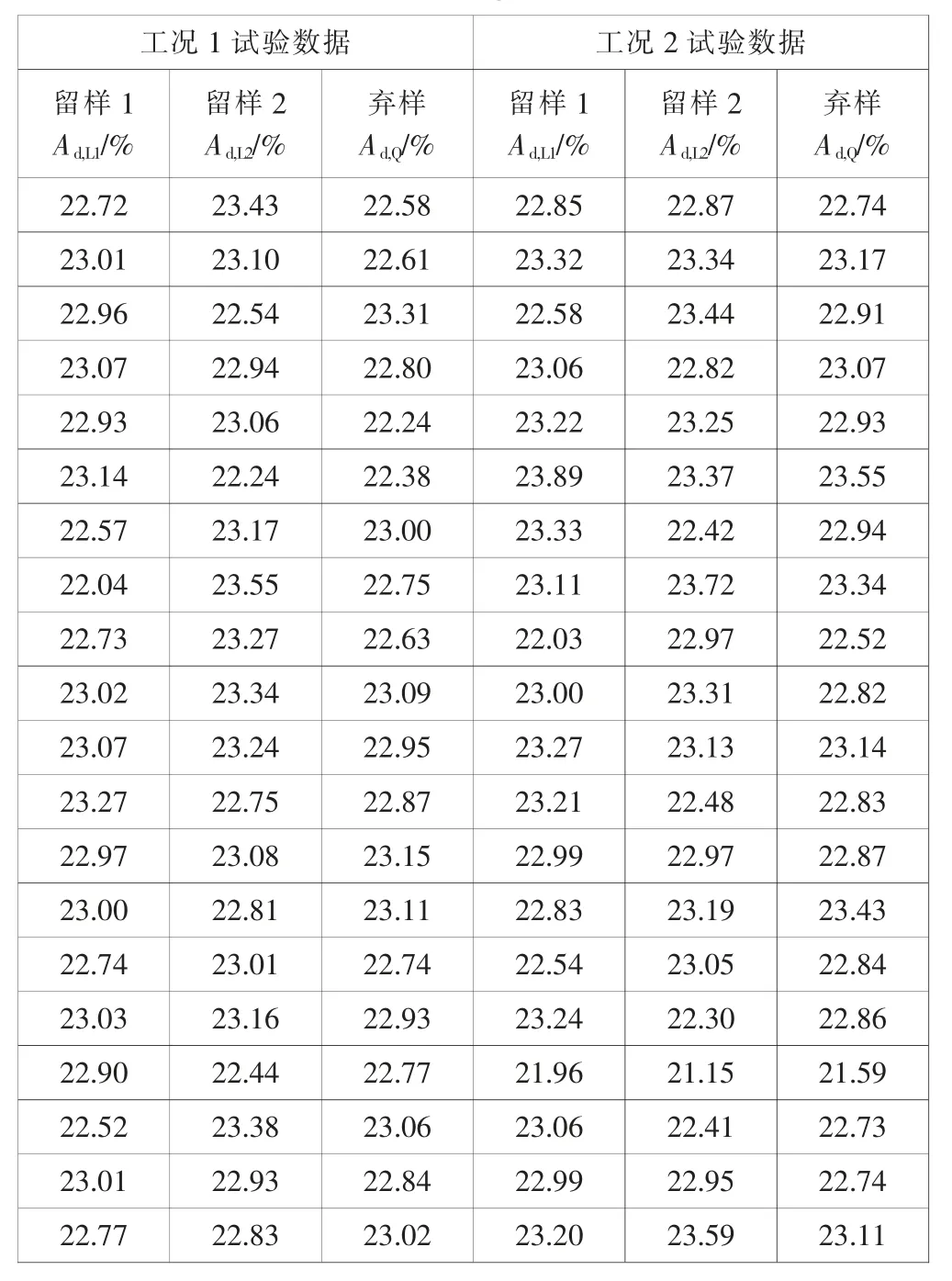

将一定质量的煤样经过本设备的制样流程,收集到留样1、留样2 和弃样(包含全水分样),称质量后将各留样按照GB/T 474—2008《煤样的制备方法》要求制成一般分析试验煤样,经过化验分析和计算得到样品的干燥基灰分,如此重复20 次。

表1 试验检测数据

相对于B=0.2%, 本设备在工况1 和工况2 条件下,均不存在实质性偏倚。

(5)全水分损失率试验。

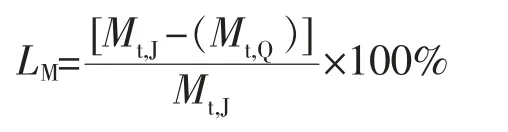

全水分损失试验用参比煤样与联合制样机全水分煤样进行对比,按照GB/T 474—2008 和GB/T 211—2017《煤中全水分的测定方法》相关要求进行,依据DL/T 1339—2014 作为验收准则。 取一定量煤样,用二分法分为两份,一份用于取参比样全水分样,一份加入联合制样机入料口, 取出经破碎缩分后煤样的全水分样。 一共收集10 组全水分样品,测定每组煤样的全水分,得到机器样和人工样之间的全水分差。 再按下式计算出全水分损失率LM。

式中:Mt,J——进料煤样的全水分,%;

Mt,Q——破碎缩分后的全水分,%

全水分损失率LM=3.6%, 满足DL/T 1339—2014中全水分损失率≤5.0%的要求。

表2 全水分损失率试验数据及结果判定

(6)试验结论。

通过对本设备进行性能试验,设备性能均能满足DL/T 1339—2014 相关标准的要求, 符合日常煤样验收对制样过程的性能需求。

4 系统的应用对燃料验收所能带来的发展思考

系统的研制和运行成功,对改类型系统实现横向发展和对整个燃煤验收行业的纵向发展均具有深远的意义。 通过系统的不断运行,建立大数据的分析与积累,可以更深入地研究制样设备,研究影响样品代表性的决定因素。 此外,针对系统的试运行情况,本文对系统的纵向发展提出展望,亦希望能为提升当前燃煤验收整个过程的质量起到借鉴和参考的作用。

4.1 设备和样品动态管理,实现采、制、化设备的在线监控

(1)采样和化验过程可借鉴系统的优化模式。 采样过程通过对采样机采样方案(子样位置、子样数数、子样质量等)的监控,可真实反映每次采样验收的情况,弥补了目前燃料验收采样环节中采样记录不完整和不足的缺陷,并为采样过程的可溯源性提供更真实的数据保障。 化验过程通过监控化验设备实时运行状况,统计分析质控样品的变化情况,为设备的检测数据的真实性、可靠性、稳定性提供保障。

(2)基于带感知的定量缩分联合制样系统可应用于采样设备在线制样系统中,通过增加传感器,将电机转速,皮带速度,来料重量,各级缩分比等参数纳入联合制样质量控制体系。实现了对采、制设备各部件制样环节动态监控和管理, 实现制样过程的可视化。

4.2 提高燃煤验收的正确性及可靠性,煤质检测结果实现自动在线诊断分析

(1)煤质检测结果间相关性分析。 通过构建煤炭化验各指标间定量关系的回归方程,有效减小各检测指标测定的误差,保障了各检测数据的正确性,对煤炭的验收过程也能起到一定的辅助作用。

(2)大数据统计分析。 通过统计电厂各供应商来煤历史数据,建立回归方程,将回归值和检测值进行对比分析,可为当批次来煤检测结果提供参考,保障了验收的准确性。

4.3 为生产和燃煤验收服务,构建多维质控体系自动诊断模型

(1)通过在线比对厂矿数据、厂检与合同数据,可清晰反映各供应商/厂矿的来煤情况是否满足电厂需求,有力地保障了电厂日常生产需要。

(2)构建多种质控方法的自动诊断模型(如仪器比对、人员比对、方法比对、同矿不同厂结果比对等),及时反馈验收过程中存在的可能缺陷。

5 结语

燃煤验收停留在传统的模式已经较长的时间,随着社会的发展,大数据的来临,燃煤验收需要顺应时代发展,无人化、智能化、大数据的应用是其不可违反的发展规律,亦是大势所趋。