基于ANSYS的钢桥面板横隔板处纵肋与顶板焊接细节疲劳应力分析

2021-05-20朱新安

朱新安

(上海市政工程设计研究总院(集团)有限公司合肥分公司 合肥市 230001)

0 引言

钢桥疲劳问题是桥梁研究中的热点问题,相关研究主要包含钢桥面板疲劳和钢吊杆锈蚀疲劳等方面。钢桥面板作为钢箱梁直接承重构件,不仅要保障桥梁结构承载能力满足要求,同时,兼具车辆荷载反复作用下疲劳性能满足规范要求的任务。

正交异性钢桥面板在钢桥中的应用最为广泛,主要的构造细节包含两类:纵肋与顶板构造细节和横隔板与纵肋交叉构造细节,在这两类构造细节中,前者对结构危害程度最大,裂纹一旦裂穿顶板将会造成纵肋锈蚀。而纵肋与顶板构造细节分为横隔板节间内(RD细节)和横隔板处(RDF细节)两类[1],其中横隔板处的纵肋与顶板焊接细节受力更为不利,关于该细节的相关研究较少。目前,由于焊接工艺的不断改进,双面焊焊接技术已经应用于钢桥面板制造当中[2],主要以双面焊为研究对象,考虑到正交异性钢桥面板板件相互焊接,构造受力复杂,此处主要借助ANSYS有限元软件,采用IIW推荐的热点应力方法[3],对横隔板处的纵肋与顶板双面焊构造细节进行研究。

1 研究对象

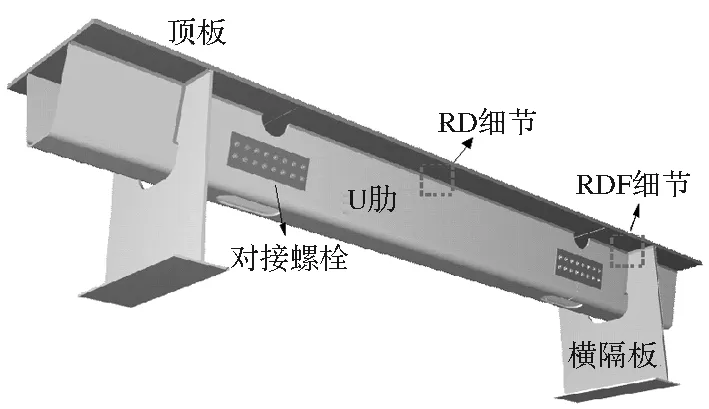

以正交异性钢桥面板横隔板处纵肋与顶板焊接细节为研究对象,图1给出了该细节的位置示意。

图1 正交异性钢桥面板横隔板处纵肋与顶板焊接细节(RDF细节)位置示意

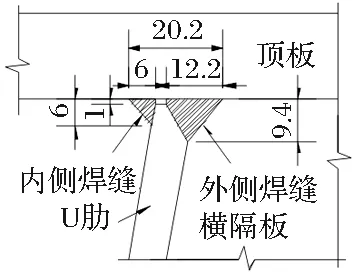

参考相关研究文献[2],所采用的焊缝参数主要为:焊根未熔透高度为1mm,内外侧焊缝高度分别为6mm和9.4mm,内外侧焊脚尺寸分别为6mm和12.2mm,U肋坡口角度为50°。相关参数如图2所示。

图2 双面焊焊缝参数图(单位:mm)

2 分析方法

横隔板位置处的纵肋与顶板焊接细节开裂模式为裂纹从内侧焊缝顶板焊趾沿顶板厚度方向扩展,因此主要分析内侧焊缝顶板焊趾位置处的应力情况。目前分析方法包含名义应力法、热点应力法、切口应力法、断裂力学法和损伤力学法,其中热点应力法网格敏感性较低,且不需要考虑非线性峰值应力,不受焊缝局部几何特征尺寸影响,计算精度较高。

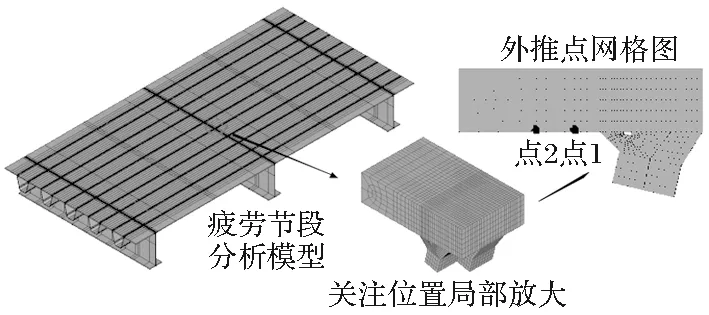

热点一般指焊趾部位的裂纹萌生点,在计算热点应力数值时,IIW推荐了3种方法,本文采用第1种计算方法,即通过距内侧焊缝顶板焊趾0.4倍的板厚位置点σ0.4t和1.0倍的板厚位置点σ1.0t的应力数值线性外推得到焊趾处热点应力σhs,分析位置的计算图示如图3所示。

图3 分析对象热点应力外推图示

热点应力外推公式见式(1),其中应力通过ANSYS有限元软件进行提取得到。

σhs=1.67σ0.4t-0.67σ1.0t

(1)

3 有限元模型

3.1 节段模型选取

以某斜拉桥桥面板为工程背景,桥面板采用正交异性钢桥面板形式,横隔板间距为3000mm,高度为700mm,厚度为14mm,顶板厚度为16mm,U肋尺寸为300mm×300mm×8mm(高×宽×厚),节段模型钢材材料为Q345qD,弹性模量为2.06×105MPa,泊松比为0.3,所采用的节段模型几何参数如图4所示。

图4 节段模型几何参数(单位:mm)

关注位置取中间横隔板和中间U肋右侧处的纵肋与顶板焊接细节,为反映该位置的受力特征,图4选取两跨(即三个横隔板间距)进行分析,以保证分析结果的准确性。

3.2 加载工况与约束确定

疲劳荷载采用欧规(Eurocode 3)标准疲劳车辆荷载模型Ⅲ形式(单车模型)[4],单轮轮载面积为400mm×400mm,轴重为120kN,因此图4中P为60kN,由于U肋正上方加载工况(工况1)、骑U肋加载工况(工况2)和U肋间加载工况(工况3)三种加载工况能够反映构造细节受力特征,因此本次分析时,采用以上三种工况进行纵向应力历程计算。

模型的约束情况为:

(1)模型的横桥向顶板进行横向约束,以模拟周围顶板对模型的横向支撑作用。

(2)模型的纵桥向一端进行纵向约束,以限制纵向位移。

(3)对横隔板底板进行竖向约束,以模拟钢箱梁对横隔板的竖向支撑作用。

3.3 有限元模型建立

在选定荷载工况下,偏安全不计铺装层的扩散作用,采用ANSYS软件对疲劳节段几何模型进行离散化,关注位置网格控制在3mm内,单元类型为solid95实体单元,关注位置外网格尺寸较大,单元类型为solid45实体单元,在保证计算精度的前提下,以提高计算效率。有限元模型如图5所示。

图5 有限元模型

4 计算结果分析

三种加载工况,纵向荷载步长均取100mm,由于结构对称,仅对单跨进行移动加载,每种工况下,各31个荷载步,有限元模型共设置93个荷载步。

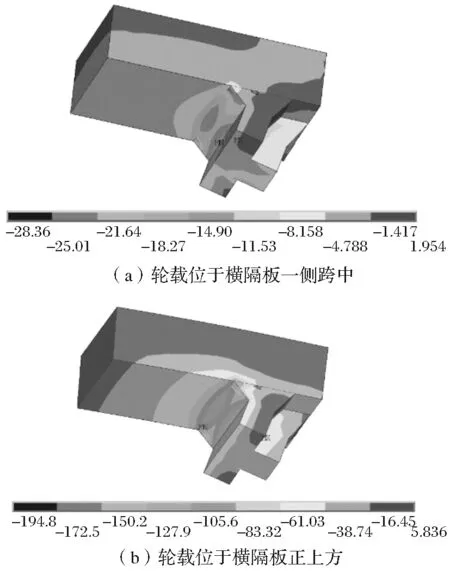

钢桥面板横隔板处纵肋与顶板焊接细节由于顶板支承在U肋上,局部轮载作用下主要表现为压应力,为清晰认识该细节受力特征,以工况1为例,分别取单轮位于横隔板一跨跨中和正上方时的主压应力进行分析,如图6所示,计算结果表明:横隔板处纵肋与顶板焊接细节主压应力主要受横隔板正上方的轮载作用,且应力数值较大。

图6 工况1主压应力分布(单位:MPa)

由于应力结果是通过单加载得到,考虑到实桥为疲劳车单车模型,根据所选取的欧规(Eurocode 3)标准疲劳车辆荷载模型Ⅲ轴距和轮距信息,采用应力叠加法可得到单车作用下应力历程信息,经计算结果分析,疲劳应力主要受单侧前后轮影响,以单侧前后轮中心点为加载位置参考点,如图7所示,以便进行数据分析,其中w为车身宽度。

图7 加载位置参考点(单位:mm)

三种工况下横隔板处纵肋与顶板焊接细节纵向热点应力历程计算结果如图8所示。计算结果表明:

图8 三种工况下纵向热点应力历程

(1)疲劳车作用下,横隔板处纵肋与顶板焊接细节始终受压,不同加载工况疲劳应力相差较大;

(2)U肋正上方加载工况纵向应力历程数值均大于其他两种加载工况,工况3(即U肋间加载工况)对关注位置应力波动较小,因此,钢箱梁U肋设置时应尽可能使轮迹线处于U肋间,从而控制疲劳开裂点应力水平。

(3)横隔板处纵肋与顶板焊接细节最大热点应力幅值为81.4MPa,由于焊接残余应力的存在[5],该细节实际处于拉-拉应力循环状态,疲劳开裂风险较大。

5 结论

(1)基于ANSYS有限元软件,建立了钢桥面板横隔板处纵肋与顶板焊接细节的热点应力有限元分析模型,得到了该细节的纵向热点应力历程曲线。

(2)U肋正上方加载工况为钢桥面板横隔板处纵肋与顶板焊接细节疲劳应力控制工况,其热点应力幅值为81.4MPa,结构设计时,应避免U肋正上方作为车辆轮迹线实际作用位置。