四轴卧式加工中心工作台旋转后坐标系的自动转换

2021-05-19张新民

张新民

上海电气凯士比核电泵阀有限公司 上海 201306

1 序言

四轴卧式加工中心的应用已越来越普遍,但仍需要不断钻研和发掘设备的性能和功能,才能将其优势发挥到极致,从而更高效地加工出更高质量的产品零件。本文以工作台旋转后的坐标系转换为例,介绍利用宏程序完成带B轴卧式加工中心的工作台旋转后坐标系自动转换的方法。

2 坐标系转换存在的问题

一个工件有多个面需要加工时,使用带B轴的四轴卧式加工中心比较方便,只需一次装夹,就可以通过旋转工作台实现多个面的加工。在实际工作中,由于工件中心一般不是刚好放在工作台旋转中心,而且工件形状各异,所以通常加工每个面时都要重新测量并设定工件坐标系,效率低而且有测量误差,一些形状复杂的斜面或图样上的虚构面甚至根本无法测量。

仔细思考这个问题不难发现,根据零件形状要求,构建不同坐标系,再利用几何模型和图样尺寸列出各坐标系之间的关系,从而实现坐标系的转换,即可解决以上问题。考虑到工作台旋转后Y坐标无变化,因此下面只分析计算X轴和Z轴的坐标变化与转换。

3 坐标系转换过程

3.1 测量工作台旋转中心X、Z轴机械坐标

测量所需工具为主轴标准检棒和带磁吸表座的杠杆式千分表。

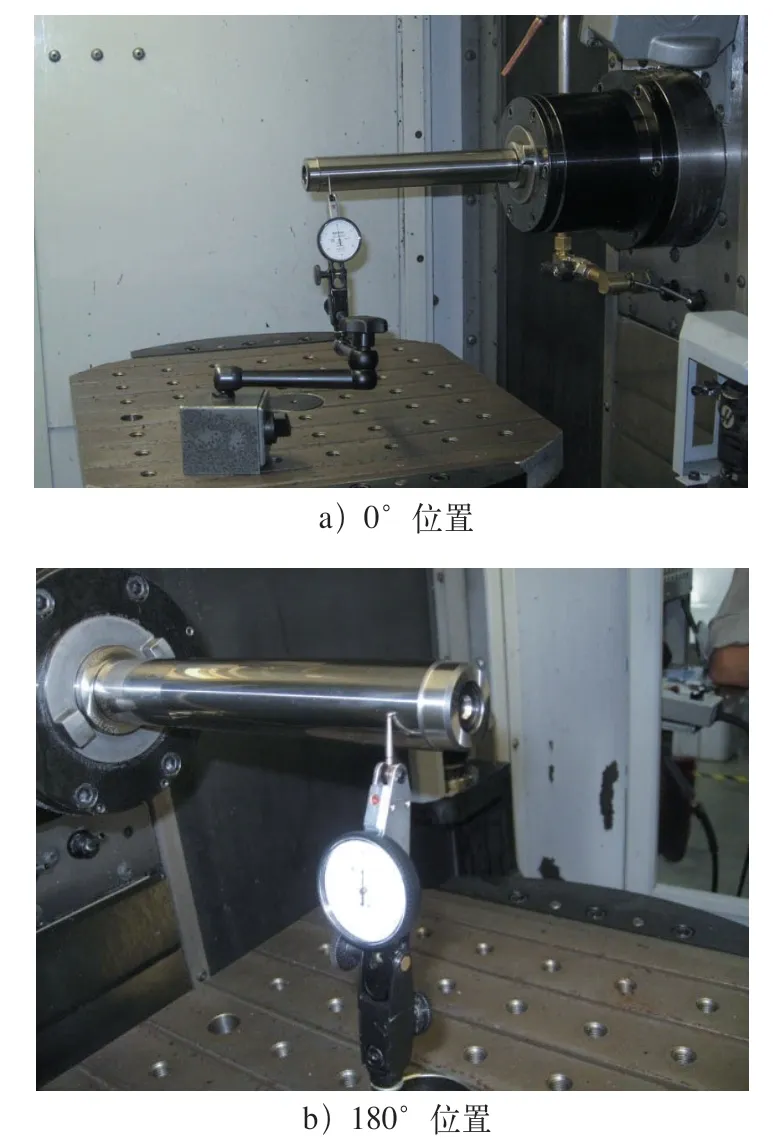

(1)测量Xc测量过程如图1所示。

图1 工作台旋转中心X轴机械坐标测量

1)将工作台(B轴)定位在0°位置,标准检棒装在主轴上,表座吸在工作台上并使千分表表针压在检棒侧母线上(见图1a)。手动移动Y轴寻找检棒侧母线最高点,千分表指针读数置0,记下此处X轴机械坐标Xm1。

2)将检棒向上移至安全位置,将工作台旋转至180°位置。以同样方式,在另一侧寻找检棒侧母线最高点(见图1b),并移动X轴使千分表读数在上次置0的位置,记下此处X轴机械坐标Xm2,则工作台旋转中心X轴机械坐标为Xc=(Xm1+Xm2)/2。

验证:将主轴固定在Xc位置,再用上述方法,只移动Y轴和Z轴,如果在0°和180°位置千分表的读数完全相同,说明Xc正确,否则需重新测量。

(2)测量Zc测量过程如图2所示。

1)将工作台(B轴)定位在0°位置,主轴移至Xc位置,标准检棒装在主轴上,表座吸在工作台上并使千分表表针压在检棒侧母线上(见图2a),手动移动Y轴寻找检棒侧母线最高点,将千分表指针读数置0。

2)X轴固定不动,工作台转至90°位置(见图2b),移动机床Z轴使千分表接触检棒端面至千分表读数为前面置0位置,记下Z轴的机械坐标Zm1,主轴标准检棒长度为L,直径为D,则工作台旋转中心Z轴机械坐标为Zc=Zm1+D/2-L。

图2 工作台旋转中心Z轴机械坐标测量

3.2 坐标转换几何模型与计算

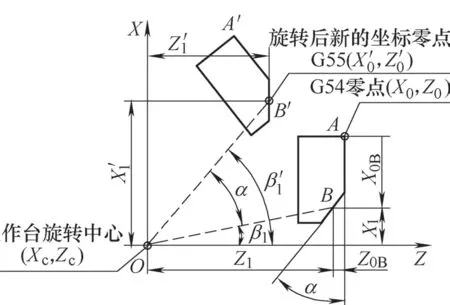

工件初始位置为工作台0°位置,O点为工作台旋转中心,其机械坐标为(Xc,Zc)。先设置A点为工作坐标系G54零点,进行工件第1面的加工。然后需要将工作台旋转α角度,进行斜面的加工,此时设置B′点为第2个工作坐标系G55零点,坐标转换几何模型如图3所示,图中已知参数见表1。同时,为便于后面在机床上用宏程序自动计算,在此给每个参数指定一个宏变量。旋转后新的坐标零点B′点的机械坐标(X0′,Z0′)计算过程见表2。

图3 工作台旋转中心坐标转换几何模型

表1 坐标转换前的参数

表2 坐标转换计算过程

其中OB线与Z轴的夹角β1可根据B点相对O点的(X1,Z1)坐标位置计算,西门子数控系统中可通过“ATAN2(X1,Z1) ”函数直接得到(数学计算则需要根据B点所处象限分别列出计算,相对较复杂,在此省略)。B′点相对工作台旋转中心O的坐标(X1′,Z1′)可根据下式计算。

X1′=LOBsin(β1′)=LOBsin(α+β1)

Z1′=LOBcos(β1′)=LOBcos(α+β1)

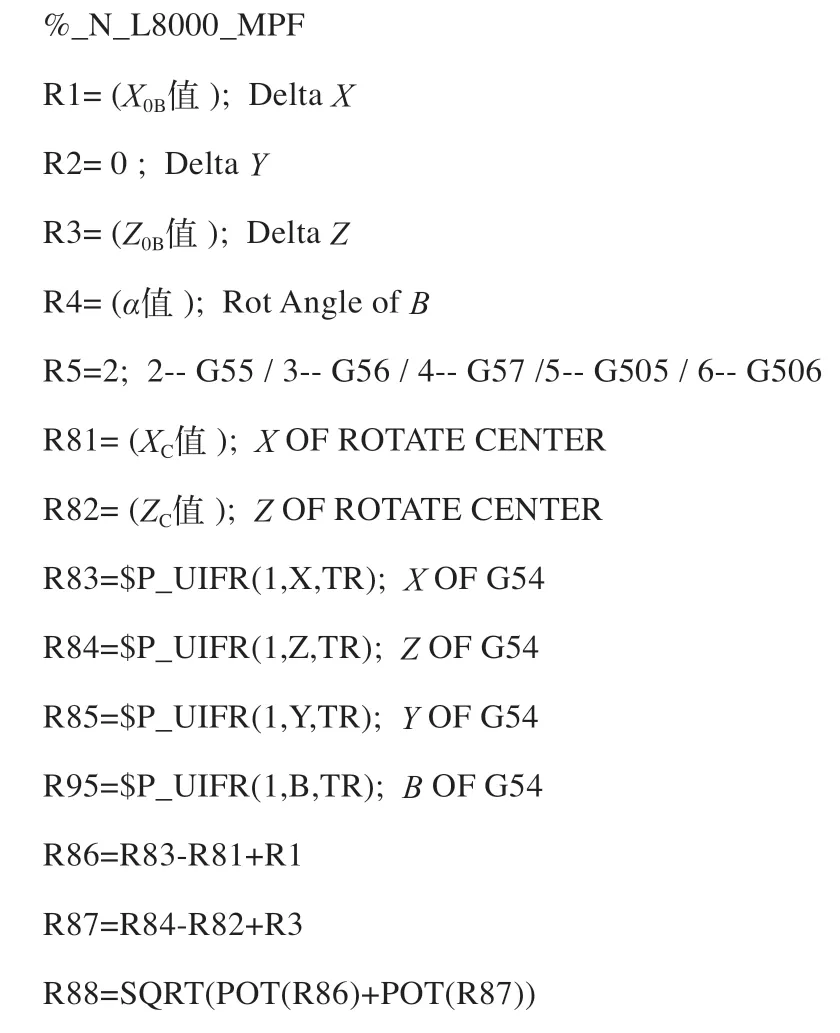

3.3 在四轴卧式加工中心上实现

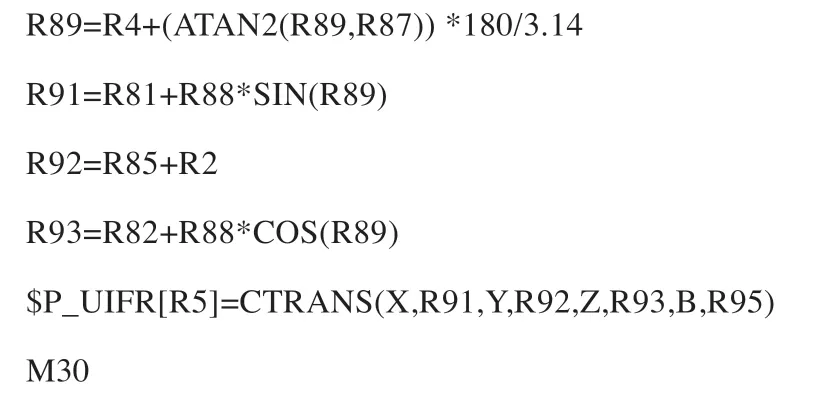

有了以上的计算模型,在机床上用宏程序就比较容易计算出工作台旋转后新零点的机械坐标。以西门子840D sl系统为例,使用上述宏变量,坐标转换计算的宏程序如下。

4 结束语

1)通过标准检棒和带磁吸的千分表可测量带B轴卧式加工中心的工作台旋转中心的机械坐标,用于工作台旋转后的坐标转换计算。

2)根据零件图样尺寸及放置位置,建立几何模型并进行数学计算,可计算出工作台旋转后新的坐标零点的机械坐标。

3)此方案也可推广应用于FANUC、HAAS及其他数控系统的带B轴四轴卧式加工中心,应用于实际数控加工中可大幅提高多面加工的工作效率和位置精度,特别是对于形状复杂、实际难以直接测量的零件,效果更加明显。