NX与VERICUT在多轴多工位环境下的智能化应用技术

2021-05-19郎永兵

郎永兵

广州市工贸技师学院 广东广州 510425

全国技术能手 郎永兵

1 序言

在多轴加工中,刀具、刀柄、主轴与夹具、机床工作台及加工零件之间,因刀轴矢量、零件形态的关系,在实际加工中有时会发生干涉。通常CAM软件只能对前置的刀具轨迹进行模拟校验。VERICUT是一个独立于CAD/CAM系统的第三方NC代码验证软件,所有程序都要经过VERICUT验证后才能进入生产车间。VERICUT针对CAM输出的加工程序进行多工位仿真加工,对加工中的刀具、夹具和机床各部件间的运行情况进行干涉与碰撞检查,对仿真加工后的程序进行切削参数优化,且提供了多种CAM软件的接口,可与CAM软件直接联接。在NX软件中,可应用VERICUT接口,通过设定其接口参数,输出被加工零件的模型、毛坯、夹具、刀具、加工程序、加工坐标系及加工工位等多种信息至VERICUT环境进行仿真加工。

综合应用NX软件的建模、装配(零件装夹)、加工和VERICUT接口等功能,可实现在多轴多工位环境下零件的装夹、程序后置处理及仿真加工等智能化操作。主要操作流程如图1所示。

图1 主要操作流程

2 VERICUT联接至NX的环境变量

在使用VERICUT接口功能进行仿真操作时,通常需要特定环境变量的支持才能正常运行。一般VERICUT软件在NX之后安装时,系统将根据当前安装的NX软件及版本自动配置计算机的环境变量。初次使用VERICUT接口时,需对计算机的系统变量进行检查、设定。VERICUT接口与环境变量见表1。

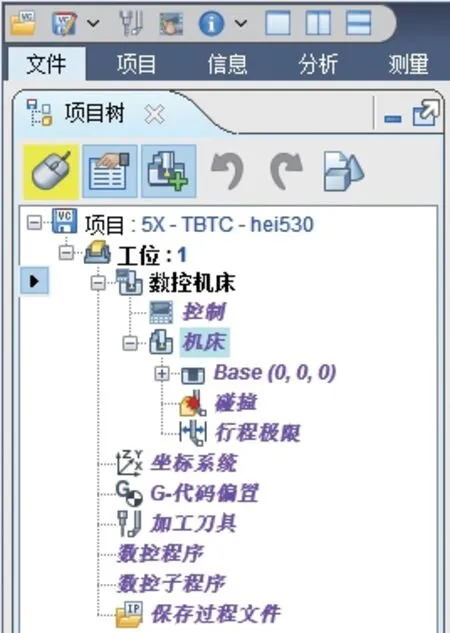

3 VERICUT项目模板的建立

项目模板文件是VERICUT仿真加工与CAM软件联接的基础文件,主要包含数控机床的控制系统与机床文件。VERICUT提供了FANUC、SIEMENS和HEIDENHAIN等主流的数控系统文件,也提供了部分数控机床文件。在进行多工位仿真加工时,操作者需根据实际应用情况选择数控系统与机床。下面以VERICUT8.0、DMU50五轴加工中心为例,选择数控系统为iTNC 530,建立VERICUT仿真加工项目模板文件,具体操作如下。

(1)工作目录与项目文件的建立 打开VERICUT软件,选择【文件】→【工作目录】,定义保存项目模板文件的地址和文件夹;选择【文件】→【新项目】,输入新项目的文件名,完成新项目基本环境的建立,结果如图2所示。

图2 新项目基本环境的建立

(2)数控系统与机床的选用 在项目树中双击【控制】,在控制系统的“库”文件中选择数控系统“hei530.ctl”,完成机床系统的选用;在项目树中双击【机床】,在机床的“库”文件中选择机床文件“DMU50C.mch”。保存项目文件并选择【文件】→【文件汇总】,将数控系统、机床全部汇总至工作目录,完成仿真加工模板的建立,结果如图3所示。

图3 仿真加工模板

4 NX建模、装配及编程

在NX建模与装配环节中,需要对零件、毛坯和夹具模型根据实际使用情况进行直接建模,或者建模后应用装配功能对夹具体进行装配。对于多工位加工,可应用图层对各个组件进行管理。下面以两工位加工零件为例,进行仿真及加工操作。

4.1 工位1组件的装配

以零件为父对象,建立装配组件。装配组件主要为夹具体模型,装配中夹具体需按编程、加工坐标方向正确放置。加工中的毛坯模型一般在零件文件中建立,并应用图层进行管理。在NX至VERICUT的接口转换中,需设置夹具体在仿真机床中的参考坐标。为防止夹具体与机床工作台干涉,联系生产实际,此坐标系零点须位于夹具体底面。工位1组件的装配结果如图4所示。

图4 工位1组件的装配

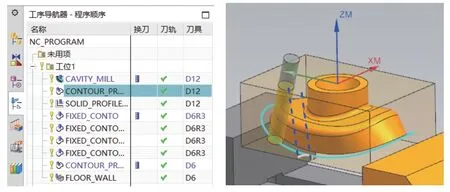

4.2 工位1零件的编程与工序切削毛坯的创建

选用合适的加工工序,完成零件第一次装夹刀具路径的创建。零件多轴加工编程如图5所示。在程序顺序视图中选择【工位1】→【确认刀轨】,选择【3D动态】方式完成刀轨模拟切削加工。在当前状态下,从“刀轨可视化”选项卡“IPW”选项中,单击【创建】,完成工序切削毛坯的创建,如图6所示。

图5 工位1零件多轴加工编程

图6 工序切削毛坯的建立

4.3 工位2组件的装配与编程

以零件为父对象,通过图6创建的工序毛坯、夹具体模型建立装配,设置夹具体参考坐标,如图7所示。选用合适的加工工序,完成零件第二次装夹刀具路径的创建。

图7 工位2组件的装配

5 接口设置与仿真加工

NX中VERICUT接口参数的设置具有实时保存功能。接口参数的设置是实现智能化仿真加工的重要环节。接口选项卡通过快捷键“Ctrl+Alt+V”或主页选项卡下工序组中的“”图标打开,具体设置如下。

5.1 输出目录及模板文件设置

VERICUT接口的文件与操作选项卡如图8所示。输出目录主要用于在仿真操作中各模型等文件的存储地址。操作选项中的工位模板是VERICUT的仿真项目模板,一般需根据加工工艺情况,按工位分别选择项目模板实施仿真操作。

图8 VERICUT接口的文件与操作选项卡

5.2 几何体相关设置

VERICUT接口模型选项卡如图9所示,主要用于定义NX程序组需输出的部件(零件模型)、毛坯、夹具及其位置坐标。

图9 模型选项卡

在操作选项卡中分别激活程序组工位1、工位2后,切换至模型选项卡,依图10、图11分别定义各工位的部件、毛坯、夹具及其位置坐标。其中,VERICUT支持工位切削毛坯的保持与转换,工位2中的毛坯可先不定义。部件模型主要应用于仿真加工后与切削模型的比对,在工位2中定义即可。

图10 工位1模型

图11 工位2模型

5.3 程序后处理及NC文件加载

在接口选项中选择合适的后处理文件,在操作选项卡中分别激活程序组工位1、工位2后,从程序选项中分别添加G代码文件,如图12所示。

5.4 模型、刀具输出相关设置

在接口选项中能对模型的输出类型、格式,以及参考坐标和刀具的输出方式等进行设置。其中,需特别注意模型输出中的坐标系与刀具的输出方式,一般设置结果如图13所示。

5.5 G代码偏置设置与文件输出

G代码偏置用于设定在仿真加工中的刀具与工件坐标之间的位置关系等方面的操作。

在接口选项卡中,分别激活程序组工位1、工位2后,指定为“从程序零点至目标坐标”。选择【Output and Run】输出文件并运行VERICUT,如图14所示。

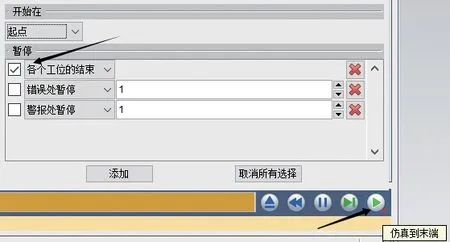

5.6 VERICUT仿真加工

系统启动仿真加工软件后,对于单工位加工的仿真,一般不做任何设置即可进行仿真操作;对于多工位加工的仿真,在后续工位中可通过设置“保留加工模型的转变”以实现在整个加工过程中使用一个毛坯进行切削,具体设置如下。

1)在“仿真到末端”处右击,勾选暂停位置为:各个工位的结束,如图15所示。

图14 加工坐标设定与输出文件

图15 仿真运行停止位置设置

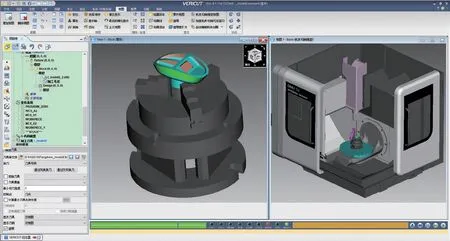

2)在项目树中选择【工位1】→【机床】→【附属】→【Fixture】→【Stock】→【模型】→【加工毛坯】,点选“保留毛坯的转变”(见图16)。设置完成后重置模型并完成仿真,仿真加工效果如图17所示。

图16 切削毛坯设置

图17 仿真加工效果

6 结束语

NX软件中有关夹具、刀具(库)的设置,可根据不同零件加工的实际情况,在装配、加工模块中重复使用,有效地减少了工作量。通过应用软件的接口功能,保证了NX加工与VERICUT仿真数据的一致性,简化了仿真加工常规操作中的工位设置,毛坯、夹具、设计模型及程序的输入,以及刀具(库)的定义等操作,实现了仿真操作的标准化、智能化,从而有效地提高了仿真操作效率与质量。