重介浅槽分选机系统安全性技术改造

2021-05-19王琼

王 琼

(晋能控股集团煤炭洗选公司精煤分公司晋华宫选煤厂, 山西 大同 037016)

引言

近几年随着国内能源消耗的增加,煤炭需求迅速增长,虽然煤炭综采技术水平越来越先进,但由于我国不同区域地质条件不同,煤炭质量很难满足绿色洁净的环保要求,需采用选煤获得优质煤,以充分利用煤炭资源、减少对生态环境的压力[1]。洁净煤技术的推广快速推动了选煤行业的发展,也提高了煤炭的经济价值。随着选煤技术的不断进步,洗选煤也趋于精细化,块煤分选质量也获得很大提高。洗选块煤采用重介浅槽分选方法进行选煤,此种工艺具有效能高、处理量大、设备耐用性较好,且介质消耗少、产生的次生煤泥少、可靠性高,分选效率高,块煤排矸简单方便、高效等诸多优点[2]。浅槽中介分选机的推广应用后,不同煤矿对浅槽重介性能要求有较大差距,整体趋向于结构简化、运行可靠性好、操作安全、维护成本低,物料流转排放及时;运行设备易损件少且易更换,自动化程度高,操控性好;矸石运输过程平稳,噪声小、安全性高、易操作。因此对浅槽重介分选机进行结构优化以提高安全性具有十分重要的意义。

1 重介浅槽分选机分选工艺

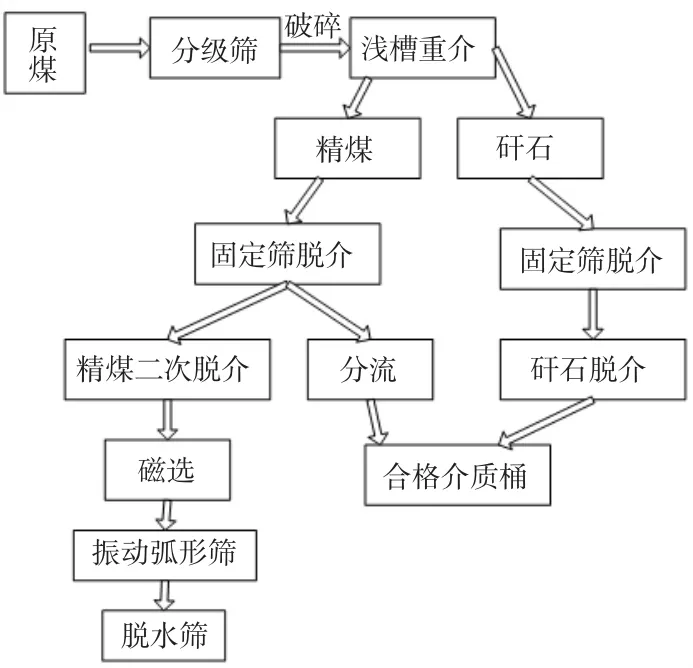

重介浅槽分选机主要对原煤、块煤分选,并完成排矸工作,普遍块煤分选设备在煤炭开采企业应用较多。设备对原煤分选基于阿基米德原理,将不同密度物体在悬浮液中分离[3]。重介质分选机类型较多,但均采用不同方向重介质流保持分选槽密度稳定。重介质流通过垂直、回转或者水平方式流动,其运动动力来自于机械搅拌,保证了重介颗粒保持悬浮和各层密度的稳定性。由于中间密度150 mm 以上的块原煤比例低,因此不设定该煤和矸石解离度,分选机设定上限为200 mm,即可降低矸石破碎所需的能耗,也可简化洗选煤流程、提升脱水效果、降低产品水分。大于200 mm 的初选原煤经固定筛、脱介筛,再由精煤破碎机破碎成不大于80 mm 小块,精煤碎块由运输装置暂存产品仓库,在仓库内完成20 mm 的分级工作,50 mm 精煤碎由重介旋流器再次分选。矸石在固定筛和脱介筛脱介脱水后完成矸石产品的作业。介质在矸石和精煤固定筛、脱介筛筛后,将合格介质回收进行二次循环利用。精煤和矸石稀介质采用磁选回收到介质桶被再次使用,回收的介质与磁铁矿粉、水混合成浓介再次输入介质系统二次循环。磁选尾矿在直线脱水筛和振动弧形筛两次脱水分级后,掺入精煤产品或重介旋流器分选系统,下水汇入煤泥水系统,如图1 所示。

图1 重介选煤工艺流程

2 重介浅槽分选机存在的安全问题

重介浅槽选煤机由驱动机构、拖轮组、机张紧装置、浅槽主体、水平介质槽、上升介质漏斗、排矸刮板组等结构组成[4]。浅槽运行依靠链条带动排矸刮板组在驱动装置驱动下逆时针在托轮运转,介质经介质漏斗到达槽体,链条在长时间载荷作用下会拉长,必须采用合理的拉紧装置进行预紧保证浅槽正常运转。目前煤矿企业的传统浅槽重介分选机也存在一些问题,涉及安全性的问题如下:

1)重介浅槽分选机的套筒滚子链条可靠性差,容易出现链条断裂、刮板易弯曲的问题。

2)分选机总是在固定速度运行,当排矸量任务较少时,不仅浪费电力,也易增加链条、刮板的磨损量。

3)排矸刮板局部结构刚度偏低,平面的的均布扁孔降低了筋板强度,甚至造成了厚钢板弯折问题。

4)机械结构间相互干涉,对后滑道链条刮裂的问题分析得知:工作摩擦阻力大造成间歇性卡链条问题;滑道处螺栓安装不规范造成的外露,使链条和联接板外露螺栓冒存在碰撞,引发卡链条的问题。

这些故障造成了设备运行状况不良,在维修过程中也容易发生人身伤害事故,针对这些问题研究改变其机械结构和控制系统,以提高设备运行的安全性和可靠性。

3 重介浅槽分选机机械结构的改进策略

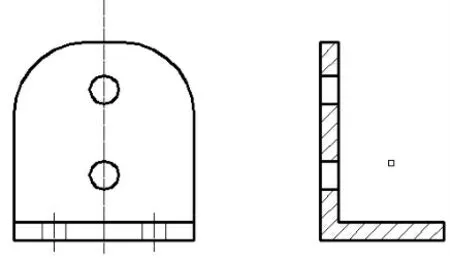

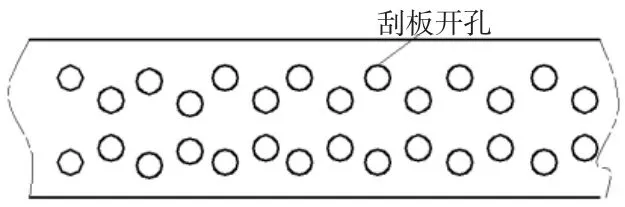

链条断裂原因有材质屈服点低、脆性高,拉伸弹性变形不足,因此采用高强第、高耐磨的韧性材料以降低损伤对材料失效的敏感度。刮板弯曲主要由排介孔排布造成强度下降,且联接板易出现卡料现象,因此改进链接板的截面形状,在满足使用的同时,减少物料卡滞问题,结构如图2 所示。新结构刮板开孔均匀交错圆孔,并增加中间筋板强化刮板刚度,如图3 所示。后滑道改造成弧形加延长切线的结构,保证了链条带刮板和滑道之间的平稳运行,减少了额外的机械冲击,接触面的原材料选用耐磨钢板,降低了损耗,延长了设备维修周期,滑道紧固件改为埋头结构,避免了链条和其他机构的冲击。

通过机械结构改进,极大降低了设备的故障率和维修难度,减少了工人的维修作业次数和作业难度,避免了矸石卡滞等多个作业盲区,进而保证了设备的运行安全和操作者的人身安全。

图2 联接板新结构

图3 刮板开孔简图

4 重介浅槽分选机控制系统改进

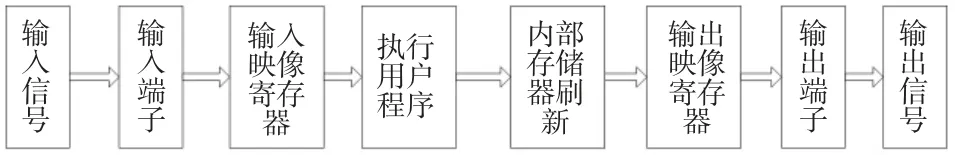

将重介浅槽分选机采用变频调速模式,根据生产载荷、进入料量自动调节刮板旋转速度减少链条及刮板不必要的磨损。浅槽采用智能化控制系统,通过PLC 集中控制、密度的自动调节,经多次试验验证,浅槽密度控制系统应用后可以减少50%的操作人员,有效避免人为造成的迟漏问题,介质分流和喷水自动启动减少了重介消耗,见图4。链条通过系统控制采取液压拉紧方式,不仅操作方便,也避免了人工打扭矩等带来的安全隐患。系统润滑采取自动集中注油方式,保证了操作的安全性。设置智能化控制的失速保护装置,监控刮板运行状况,避免刮板卡滞带来的意外伤害。利用集控系统的PLC 逻辑关系设置设备间的安全连锁和远程监控、启停以及故障处理功能。PLC 工作时先扫描端子状态,将获取数据输入状态寄存器,根据获取信息按照设定程序发出控制指令,指令输出映像区被CPU 集中转存到输出锁存器后输出端子,最终实现控制设备动作。

图4 PLC 工作过程示意图

5 结论

对浅槽重介分选机机械结构和控制系统改造后应用效果良好,不仅减少了电力消耗,降低了生产成本,也减轻了工人的劳动强度和作业难度,减少了误操作的发生,保证了煤矿企业的经济效益。另外,浅槽重介分选机的结构改进提高了设备运行的可靠性和自动化程度,减少了操作者和设备的直接接触,从根本上保证了煤炭生产安全。