高速铁路大跨度现浇连续梁施工技术

2021-05-19聂磊

聂 磊

(中铁十七局集团第三工程有限公司,河北 石家庄 050081)

高速铁路连续梁多采用悬臂浇筑法进行施工,悬臂浇筑施工工艺成熟,0#块采用支架现浇,节段施工采用挂篮悬臂浇筑,完成后通过合龙段完成各T构体系转换,施工工艺成熟,整体施工质量可控[1]。通过悬臂浇筑工艺实践与推广,目前高速铁路连续梁主跨从60~128 m均采用此工艺方法。现浇连续梁施工在60 m以内跨度中较为常见,现浇支架法施工桥梁整体线形控制较好,施工周期短,但在80 m以上连续梁施工中较少采用支架现浇。悬臂浇筑施工与支架现浇施工各有优缺,悬臂浇筑法施工工艺成熟,0#块浇筑完成后,各节段施工工期平均为10 d,整体工期时间较长;支架现浇施工工法可以以5~6个节段为一个阶段,最后通过边跨段浇筑与合龙段张拉完成体系转换,施工周期短,但工装投入成本较高。在铁路建设工程中,连续梁作为关键线路中的重难点工程,尤其是大跨度连续梁施工其施工周期及施工质量成为制约项目能否按照既定工期目标保质保量完成的重要因素[2]。本文通过悬臂浇筑工法变更为支架现浇施工技术应用,比选悬臂工法与支架现浇方案,制定连续梁现浇支架工装方案,结合现浇连续梁施工工序及合龙顺序,优化支架结构,总结现浇支架大跨度连续梁施工中支架变形加固、体系转换经验,为类似工程提供参考。

1 工程概况

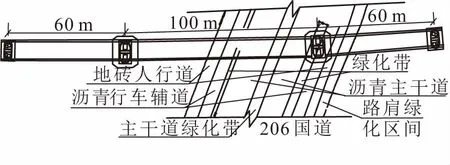

图1 连续梁与206国道位置关系

连续梁全长221.5 m,计算跨度为(60+100+60)m,中支点处梁高7.535 m,边支点梁高4.535 m,边支座中心线至梁端0.75 m,梁缝分界线至梁端0.10 m。边支座横桥向中心距5.3 m,中支座横桥向中心距5.6 m。梁底下缘按圆曲线变化,圆曲线半径为309.667 m。

2 大跨度连续梁施工方案比选

(60+100+600)m连续梁施工设计采用悬臂浇筑法进行,由于边墩位于居民房内,现场受征地拆迁影响,连续梁施工工期滞后于总体施工组织安排3个月,影响最终线路开通,因此由悬臂浇筑施工改为现浇支架法施工。

根据悬臂浇筑施工工期安排,0#块浇筑施工周期35 d,各节段工期根据设计强度及弹性模量双控原则平均按10 d计算,主跨100 m连续梁加合龙段共计13个节段,考虑支架预压、地基处理等工序,理论计算工期为185 d;支架现浇施工周期,支架搭设25 d,分为4个阶段进行施工,理论计算周期105 d,从工期方面可比悬臂浇筑法提前80 d。悬臂浇筑工程投入设备包括挂篮2台套,边跨直线段支架2套;支架现浇施工支架体系共计5.5万m3,工装投入钢材较大。

由于整体施工组织安排,若连续梁不能按照既定节点完成,对整个项目制约性较大,工期成本高,严重影响先架段及关键线路上工程施工,因此由悬臂浇筑改为支架现浇施工,工期满足要求。支架现浇施工均在整体支架上进行,可以有效的解决大跨度连续梁0#块浇筑质量缺陷、线形控制难度大等难题。支架现浇施工方案混凝土浇筑梁段采用一次浇筑法,底板、腹板、翼板一次浇筑成型,混凝土浇筑由低向高进行浇筑,按先后顺序进行预应力施工。连续梁共分为9段,按要求分4个阶段进行施工。

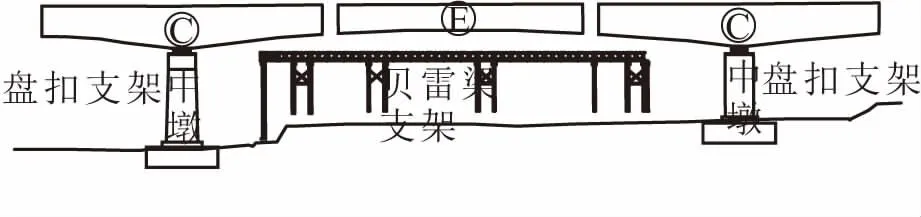

第一阶段:桥墩施工完成后,安装中墩支座,搭设支架,并对支架进行预压,预压重量不小于最大施工荷载的110%,消除弹性变形,施工C、E号梁段,待设计强度及弹性模量达到100%,且混凝土龄期不小于7 d后张拉。施工过程见图2。

图2 第一阶段支架搭设及节段浇筑

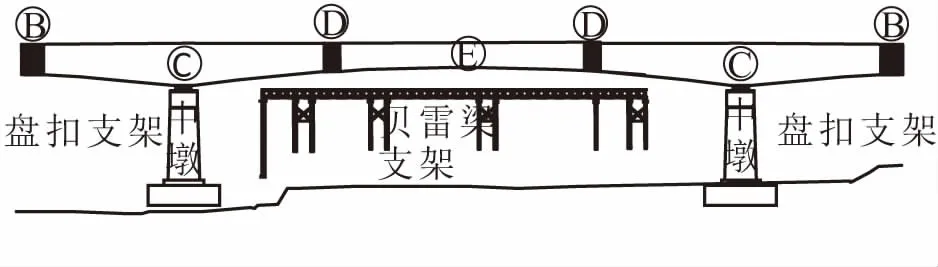

第二阶段:浇筑合龙段B、D号梁段,待设计强度及弹性模量达到100%,且混凝土龄期不小于7 d后张拉。施工过程见图3。

图3 第二阶段支架搭设及节段浇筑

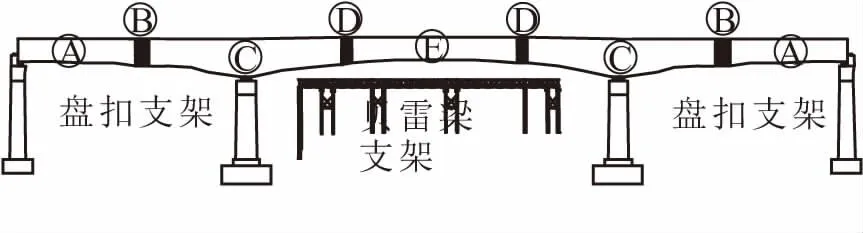

第三阶段:边墩上安装永久支座,浇筑边跨A号梁段,待设计强度及弹性模量达到100%,且混凝土龄期不小于7 d后张拉。施工过程见图4。

社会福利政策质量评价的结果往往取决于社会福利政策质量评价主体的选择。由于社会福利政策的评价主体过于单一且依附性较强,因而我国的社会福利政策质量评价具有普遍的片面性。客观公正的社会福利政策质量评价必须朝着实现政策质量评价主体多元化的方向发展,实现社会福利政策的内部评价和外部评价相结合,实现政府的内部评价者能够真正敢于评价且善于评价不同的政策,实现利益相关人能够真正参与社会福利政策的评价全过程,实现社会福利政策参与评价的人员与公众、与专家相结合。

第四阶段:拆除所有支架,进行桥面铺装作业。

图4 第三阶段支架搭设及节段浇筑

3 连续梁施工支架方案设计

3.1 支架方案

连续梁施工场地跨越G206国道,两侧地势平坦,地基承载力高,具备由悬臂浇筑变更为支架现浇施工的条件,现浇支架设计方案结合连续梁浇筑顺序及节段划分进行,现浇连续梁施工分5节段划分。现浇连续梁施工中临时支座、节段浇筑温度、合龙体系转换等施工控制方面与悬臂浇筑略有不同,混凝土浇筑过程以及浇筑荷载引起的不平衡力矩均由连续梁支架承担,因此连续梁施工支架方案除了要考虑梁段浇筑荷载以外,还要结合合龙顺序考虑连续梁合龙对支架的影响。另外施工过程中大体积混凝土浇筑引起的温度应力及浇筑温差引起的梁体温度应变,也影响现浇梁支架变形及结构稳定性,因此在设计中应予以充分论证和方案预控[3]。

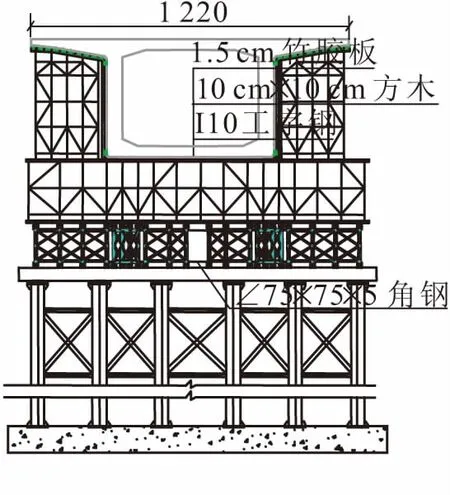

由于连续梁地形条件、地质条件较好,桥下无障碍,地基承载力较高,因此采用盘扣支架现浇法施工,材料较碗扣式脚手架强度高、承载能力大、稳定性好,且能承受一定的水平力。跨中梁段由于在G206正上方跨越,设计为钢管支架施工以保障G206国道正常通车。现场支架设置如图5所示。

图5 跨206国道支架施工

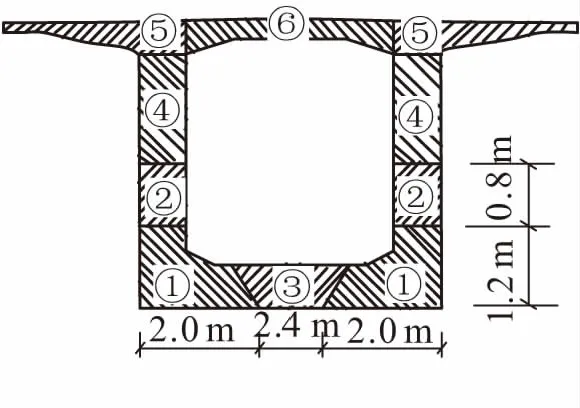

跨206国道浇筑截面支架结构从上向下依次为1.5 cm竹胶板、10 cm×10 cm纵向方木、上I10工字钢分配横梁、盘扣支架、下I10工字钢分配横梁、贝雷梁、工字钢横梁、钢管墩。贝雷片横向布置22榀,10 cm×10 cm纵向方木横向间距翼板下0.3 m、腹板下0.15 m、底板下0.2 m,见图6。

边跨浇筑段支架结构从上向下依次为1.5 cm竹胶板、10 cm×10 cm纵向方木、I10工字钢分配横梁、盘扣支架、15 cm×15 cm横向方木。10 cm×10 cm纵向方木横向间距翼板下0.3 m、腹板下0.15 m、底板下0.2 m。

图6 跨206国道支架断面

3.2 支架结构计算

现浇连续梁支架计算主要对其中盘扣式立杆稳定性、贝雷梁挠度及组合应力、螺旋管钢管稳定性进行控制,其余各结构部件按照常规设计原则进行。

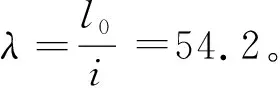

3.2.1 腹板位置盘扣支架立杆稳定计算根据计算结果认定组合风荷载时腹板位置盘扣支架立杆稳定性计算工况为最不利荷载工况。

盘扣支架立杆稳定性满足要求。

3.2.2 腹板位置贝雷梁计算

以腹板下最不利贝雷梁进行受力验算,计算模型及计算结果如图7、图8所示。

图7 贝雷梁计算模型

图8 贝雷梁计算结果

从计算结果得知,贝雷梁最大组合应力284.2 MPa<310 MPa,贝雷梁最大剪应力89.7 MPa<[τ]=180 MPa,贝雷梁最大变形23.1 mm 3.2.3 螺旋钢管稳定性计算 连续梁混凝土浇筑质量对外观质量、使用寿命、行车平顺性起到关键的作用。近年来我国高速铁路建设过程中80 m以上跨度连续梁0#块设计高度均在5 m以上,随着跨度的增加0#块及各节段截面高度也相应增高。本文100 m主跨连续梁,0#块7.52 m,其混凝土浇筑质量控制是整个连续梁施工的关键控制点。由于悬臂浇筑改为现浇后,节段浇筑方量最大为942.3 m3,连续梁截面为箱形截面,底板浇筑及腹板底部浇筑由于放料高度及振捣难度,往往成为混凝土质量控制的薄弱点,因此在大体积混泥土浇筑前必须制定详细的混凝土浇筑方案,方案中包括:原材料质量控制、混凝土拌合质量控制、现场浇筑及振捣质量控制,另外人员现场组织及质量管理人员的全过程盯控也尤为重要[4]。 根据以往连续梁混凝土浇筑经验,必须从源头控制混凝土质量,把控原材料质量,从进场验收开始严控混凝土半成品质量,包括混凝土外加剂、粗细骨料含泥量,在混凝土拌合站驻试验人员,检查拌制设备、使计量装置经常保持良好状态,并严格按配合比计量,各种搅拌材料的配量偏差为:水泥不大于±1%,粗、细骨料不大于±2%,水和外加剂不大于±1%,采用的原材料必须为经试验合格的指定原材料。采用搅拌运输车将砼运至现场后泵送入模,其搅拌、运输砼至全部砼卸出时间不超过90 min。卸料时出料口与接料面之间的距离不超过1.5 m,0#块底部浇筑必须采用溜槽,防止因自由落体造成的粗细骨料分离,最终形成表面质量缺陷。 梁体混凝土分节段整体一次浇筑底板、腹板、顶板砼,采用汽车输送泵直接泵送入模。为保证大体积混凝土施工质量,严格控制混凝土入模温度及内外温差,尤其是合龙段混凝土浇筑,要求混凝土入模温度不宜大于30 ℃,也不低于5 ℃。同时入模温度以温差控制,混凝土的表面温度与大气温度的差值不得大于15 ℃,混凝土的表面温度与中心温度的差值不得大于15 ℃。 混凝土纵向采用斜向分段、水平分层法浇筑,其斜度在30~45°,纵向分段长度取10 m左右,水平分层厚度不大于30 cm,且前后两段、上下两层混凝土的浇筑间隔时间不得超过混凝土的初凝时间。混凝土横向浇筑采用分区浇筑,首先进行①、②区混凝土浇筑,该区混凝土直接沿着外侧模板边流至底板,高度大于1.5 m采用溜槽浇筑,腹板浇筑至图9所示高度后,从顶板天窗位置将泵管伸入底板浇筑③区,再进行④、⑤、⑥区的混凝土浇筑。 图9 混凝土浇筑顺序 混凝土浇筑前在顶板中央每隔3 m开一天窗用于底板混凝土的浇筑及通风用,浇筑底板③区时,泵管直接由天窗处伸入浇筑底板,天窗在腹板混凝土浇筑完成后封上。由于高度最大为7.5 m,腹板混凝土浇筑时腹板内侧要开设振捣窗口,混凝土浇筑至该位置后关闭窗口。 施工不允许有施工冷缝,混凝土的振捣要密实、注意捣固器的插入位置、深度,避免出现漏捣及过捣现象。上层混凝土必须在下层混凝土初凝之前覆盖。浇筑顶板砼,按照测量标高严格控制顶板平整度及桥面标高控制,及时整平、抹面收浆。梁的腹板与底板及顶板连接处、预应力筋及其他钢筋密集处,要加强振捣,确保砼密实,在整个砼灌注过程中,安排专人检查支架模板、孔道、预埋件等,保证其位置符合设计要求。严格控制每次捣固时间及位置,不许欠捣、漏捣和振捣过度,顶板砼浇筑完成后及时进行整平、抹面收浆[5]。 保持混凝土表面湿润,养护时间不少于14 d;用于养护的水,其温度与混凝土表面的温度差不得超过15 ℃。 通过对现场混凝土质量控制,混凝土浇筑质量良好,拆模后,表面无蜂窝麻面等质量缺陷,局部出现气泡,判定为混凝土振捣引起的表面质量缺陷,通过第1个节段浇筑控制,后续4段连续梁混凝土通过调整引气剂掺量、提高混凝土和易性及控制混凝土出料至浇筑的时间等措施,达到了良好的效果。混凝土从开盘浇筑至最后节段浇筑完成,共计106 d,圆满完成了100 m主跨现浇连续梁施工任务,现场情况如图10所示。 图10 混凝土浇筑 通过(60+100+60)m连续梁悬臂浇筑变支架现浇施工,重点介绍了连续梁现浇施工过程中的关键技术,通过对支架设计、混凝土浇筑、支座预偏量设置等关键技术的运用,顺利完成了连续梁的施工。 本连续梁作为重难点项目,又处在项目推进的关键线路之中,其方案的变更,尤其是整体施工方案的变更,必须对工期、成本、物资供应、材料供应等方面进行充分论证,根据现场实际情况,合理调整变更思路。方案比选的数据详实程度,从根本上决定了施工变更的可行性及现场施工质量的可控性。

4 现浇连续梁混凝土质量控制

4.1 原材料指标要求

4.2 浇筑顺序及分层厚度

4.3 质量控制成果

5 结束语