螺杆式蒸汽热泵在MTBE装置中的应用

2021-05-19李金马史少君蒋俊彦

李金马,史少君,蒋俊彦

(1. 河北新欣园能源股份有限公司,河北黄骅 061100;2. 中国船舶集团上海第七一一研究所,上海 201108)

随着原油的劣质化与重质化以及国际排放标准的日趋严格,FCC 汽油经过加氢精制后的辛烷值无法满足使用要求,往往需要加入高辛烷值添加剂进行调和以提高汽油辛烷值[1]。而醚类由于其自身的结构特点,成为广泛使用的高辛烷值汽油调和组分,目前工业应用的高辛烷值醚类主要包括由C4 ~ C6 叔碳烯烃与甲醇反应得到的甲基叔丁基醚(MTBE)、甲基叔戊基醚(TAME)、甲基叔己基醚(THxME),以及由异丁烯和乙醇反映得到的乙基叔丁基醚(ETBE)。其中MTBE 应用最早,发展最快的醚类添加剂[2]。近年来,日趋严格的节能环保标准对装置能耗提出了更加严格的要求,本厂在前期技术调研基础上,采用螺杆式水蒸气压缩机回收散放低品位蒸汽,节省了塔釜再沸器加热蒸汽,有效的降低了装置的能耗。

1 项目背景介绍

MTBE 生产采用异丁烯和甲醇为原料,采用筒式反应器和催化蒸馏的工艺生产,具体工艺流程如图1 所示。

图1 MTBE 工艺流程示意图Fig.1 Schematic diagram of MTBE process flow

混合C4 和甲醇混合后进入绝热固定床反应器进行醚化反应,反应后的产物一部分冷却后返回反应器入口,以控制催化剂床层温度在65 ~ 75 ℃之间,异丁烯转化率达到90%以上,另一部分反应产物进入催化蒸馏塔中继续进行反应,从催化蒸馏塔顶得到纯度大于98%的MTBE 产品,异丁烯总转化率大于99%。未反应的C4 及其甲醇共沸物从催化蒸馏塔塔顶流出,进入水萃取塔底部,C4 为分散相,水从萃取塔上部进入萃取塔,水为连续相,萃余相C4 从萃取塔顶部出装置,其中甲醇含量在20 ~ 40 μg/g。萃取相(水与甲醇混合物)从萃取塔底部流出,经换热后进入甲醇精馏塔中回收甲醇,甲醇从精馏塔顶流出,纯度大于99%,返回甲醇原料罐,重复使用。水从精馏塔底返回到萃取塔上部。MTBE 合成过程中主要的耗能装置为催化蒸馏塔,塔釜再沸器需要0.55 MPa 的饱和蒸汽加热。由于装置工艺调整,目前厂区内有11 t/h、0.2 MPa、220 ℃低压蒸汽富裕,需要寻找新的使用装置。但是该蒸汽品味较低,无法得到有效的利用。可以采用螺杆式水蒸汽压缩机对该股低压乏汽进行增压,提高其品位后作为催化蒸馏塔塔釜再沸器0.55 MPa 加热蒸汽的补充,以节省0.55 MPa 蒸汽使用量。

2 螺杆式水蒸气压缩机结构、原理及优势

2.1 螺杆式水蒸气压缩机结构

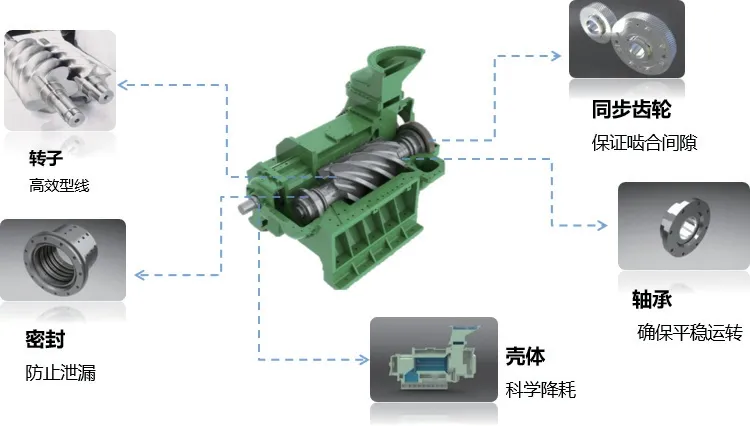

螺杆式水蒸气压缩机属于机械压缩式热泵,是最近几年发展与成熟的热泵产品。螺杆式水蒸汽压缩机主要由两根粗壮的转子以及壳体组成,转子之间通过同步齿轮相连,转子之间有微小的缝隙,其结构如图2 所示。

图2 螺杆式水蒸气压缩机结构Fig.2 Structure diagram of screw water vapor compressor

2.2 螺杆式水蒸气压缩机原理

螺杆式水蒸气压缩机两根转子在壳体内互相啮合,与壳体形成一个个近似密闭的做功空间,电机驱动螺杆式水蒸气压缩机的输出轴,通过同步齿轮带动两根转子,从入口吸入低品位蒸汽,蒸汽在一个个做功空间中被逐渐压缩,并在出口处达到设计压力,同时在入口处喷入软化水,在压缩过程中冷却蒸汽,消除过热度,最终实现出口蒸汽达到饱和状态[4]。

2.3 螺杆式水蒸气压缩机优势

(1)螺杆式水蒸气压缩机单级压比可达10、温升可达到25 ~ 100 ℃,能够有效提升低品位蒸汽。

(2)系统简单,主要设备为螺杆式水蒸汽压缩机及辅助系统,无泄漏风险,易损件少;

(3)与同为机械压缩式热泵的离心式热泵相比,螺杆式水蒸气压缩机的双转子结构能够适应蒸汽中含液含尘含小颗粒的工况,而离心式热泵无法适应该工况;

(4)螺杆式水蒸气压缩机对调节范围广泛,可以实现25% ~ 100%流量范围调节,且易操作维护;

(5)螺杆式水蒸气压缩机属于容积式机械,出口压力稳定,能够适应不同的使用场合[4]。

3 工程应用介绍

3.1 工艺流程介绍

富裕的低压乏汽先经过减温器降低至饱和温度,进入螺杆式水蒸气压缩机中,经过压缩后进入汽液分离器中,分离多余的入口补液后饱和蒸汽进入催化蒸馏塔塔釜再沸器加热。汽液分离器底部软水循环回流至入口处喷入机组消除过热度。流量压力出现波动时汽液分离器顶部蒸汽回流至机组入口,保持系统稳定运行。见图3。

3.2 工艺设计参数

我厂所使用的螺杆式水蒸气压缩机机组工艺参数如下:

图3 水蒸气螺杆蒸汽增压工艺流程示意图Fig.3 The process flow of steam screw steam supercharging

表1 MTBE 螺杆式水蒸气压缩机机组工艺参数Table 1 Process parameters of MTBE screw steam compressor unit

3.3 热力计算

螺杆式水蒸气压缩机对低压蒸汽的做功过程在p-V 图上可以表示如图4 所示。

图4 螺杆压缩机做功示意图Fig.4 Schematic diagram of work done by screw compressor

每经过一次密闭空间的压缩做功,蒸汽的压力和温度就提高一次,直至在出口处达到设计压力,最终排出。因此螺杆水蒸汽压缩机的消耗功率计算可由以下公式表示[5]:

式中 Wt——螺杆式水蒸气压缩机消耗功率,kW;

Qs——低压蒸汽流量,kg/h;

h1——入口蒸汽比焓,kJ/kg;

h2——出口蒸汽比焓,kJ/kg;

ηe——螺杆式水蒸气压缩机内效率;

ηc——齿轮箱效率。

螺杆式水蒸气压缩机选型根据入口蒸汽流量而定,水蒸气压缩机理论吸气量公式如下[6]:

式中 Vid——理论进气量,kg/h;

Cφ——面积利用系数;

Cn1——扭角系数;

n——转速,r·min-1;

λ——长径比;

D0——转子直径,mm。

实际进气量为:

式中 Vg——实际进气量,kg/h;

ηv——容积效率。

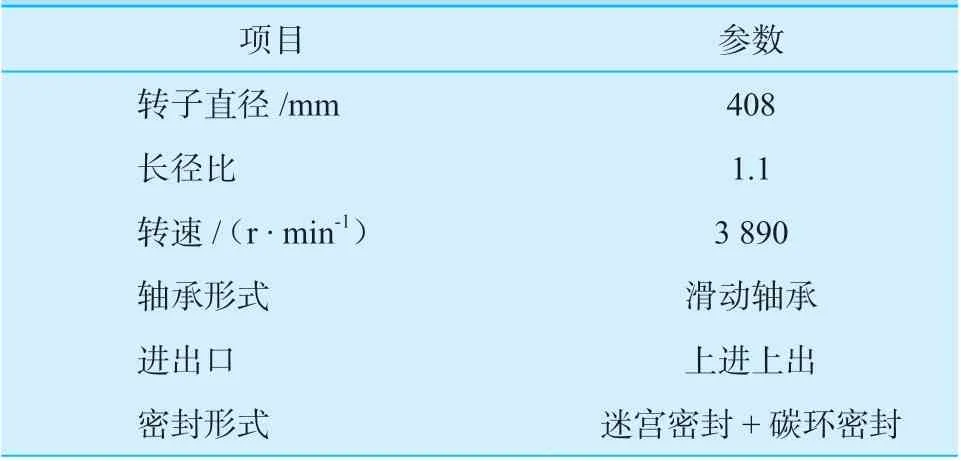

我厂所使用的螺杆式水蒸气压缩机参数设计的如下:

表2 螺杆式水蒸汽压缩机参数表Table 2 Screw type steam compressor parameter

图5 螺杆式蒸汽热泵现场图Fig.5 Site picture of screw steam heat pump

3.4 与其他利用方式对比及经济效益

目前比较成熟的低温余热利用技术主要有有机朗肯循环(ORC)发电,第二类溴化锂热泵制蒸汽两种技术。

ORC 发电技术以低温余热作为热源在蒸发器中加热有机工质,将低温余热冷凝到60 ~ 90 ℃,产生的有机工质蒸汽推动汽轮机发电做功,然后冷凝后加压泵送到蒸发器中,吸收低温余热的热量。流程图如图6 所示。

ORC 发电方案的优点在于可以利用的低温余热范围较广,可以利用60 ~ 100 ℃的低温余热,但是缺点也很明显,余热的热利用率低,大部分余热都随循环水吸收,平均的热效率为7%左右。

图6 ORC 发电方案流程示意图Fig.6 Schematic diagram of ORC scheme

图7 溴化锂热泵方案流程示意图Fig.7 Schematic diagram of LiBr heat pump scheme

第二类溴化锂热泵制蒸汽技术的原理如下:低温余热作为溴化锂系统中蒸发器和再生器的热源,加热浓缩溴化锂溶液,将溶剂水蒸发后,在加热器中由浓溴化锂吸收水蒸汽并放出大量热量,将该部分热量传递给热媒水后在闪蒸罐(未画出)中产生低压蒸汽。

溴化锂热泵制蒸汽方案的优点在于耗电量少,整个系统由余热驱动,主要耗电为溶液泵与抽真空系统。能够提高余热品位在40 ~ 60 ℃。缺点在于系统复杂,溴化锂溶液容易泄漏,热效率较低,单级第二类溴化锂热泵的性能系数COP 大约在0.4 ~ 0.6 左右,串联多级溴化锂热泵的COP 大约在1 左右。对于蒸汽流量波动较为剧烈的工况难以适应。

以我厂11 t/h,0.2 MPa,220 ℃乏汽为热源的螺杆蒸汽压缩机组、ORC 发电及第二类溴化锂热泵制蒸汽的收益及消耗如表3。

从表3 可以看出,螺杆蒸汽压缩机的静态年收益要远高于ORC 发电及第二类溴化锂制热泵技术。在余热利用率上,螺杆蒸汽压缩机组能够做到几乎完全利用,而另外两种技术的热效率较低,ORC 仅为7%左右,大量的热量被循环冷却水所带走,并未起到良好的节能作用。

表3 项目经济年化表Table 3 Project Economic Annualization

4 结束语

螺杆式水蒸汽压缩机能够消耗电能将乏汽、散放蒸汽以及凝液闪蒸汽等低温热源加以利用,技术成熟度高,机组能够长时间稳定运行,技术性能指标均能达到设计值,与其他同类产品相比,螺杆式水蒸汽压缩机在压比、温升、工况适应性上更有优势。

在石化炼油行业中,除了回收乏汽等低品位蒸汽之外,螺杆式水蒸汽压缩机还可以应用在热泵精馏、蒸汽管网平衡、含油污泥处理[8]等工艺中,未来应用前景广泛。