水压工况下全直径管板的设计考虑

2021-05-19杨建良杨湖

杨建良,杨湖

(无锡化工装备股份有限公司,江苏 无锡 214131)

2004 年改版ASME Ⅷ-1 规范时正式将管壳式换热器的建造要求列入到规范正文中。当时规范并没有要求设计人员考虑全直径管板及延伸部分兼作法兰的管板在水压试验时的应力[1]。2007 版ASMEⅧ-1 规范注意到忽略管板在水压工况下的应力是欠考虑的,故加入了UHX-9.4 章节,规定设计者应对由UG-99 或UG-100[见UG-99 (b) 和 (d) ]要求的压力试验所引起的应力作出适当的考虑。对于两侧都设有垫片的管板,当在每一受压室单独进行压力试验且螺栓载荷仅作用在兼作法兰的延伸部分时需要特别考虑[2]。

出于安全性的考虑,通常都是采用液压试验[3-4]。完工的压力容器需要进行水压试验的目的之一是考察容器的宏观强度、刚度和稳定性[5]。基于这个出发点,完工容器的水压试验压力需要高于其设计压力。在超设计压力下,验证压力容器各个元件强度就显得尤为重要。

绝大多数的受压元件诸如壳体、封头、法兰、平盖等在水压工况下受力模型与操作条件下是一致的,可以直接使用规范公式来校核其在水压工况下的强度。但是对于延伸部分兼作法兰的管板,其在水压工况下的所受载荷条件和操作状态下的所受载荷条件是不同的,这就导致了不能直接应用UHX 相应章节的公式来校核管板在水压工况下的应力水平。而产生水压工况和操作条件下延伸部分兼作法兰的管板受载条件不同的根本原因是换热器的水压顺序。下文根据换热器的不同结构型式特点,从换热器的一般打压顺序入手,提出了水压工况下校核延伸部分兼作法兰的管板强度计算公式,保证延伸部分兼作法兰的管板在水压工况下的强度。

1 换热器的水压试验顺序

管壳式换热器常见的三种结构型式分为固定管板换热器、U 形管换热器、浮头换热器。整个ASME UHX 章节的管板计算也是围绕这三种类型的换热器展开的。釜式重沸器和填料函式换热器是由上述三种类型换热器派生而出,水压顺序与上述三种类型换热器相似,此处就不做讨论。

1.1 固定管板换热器

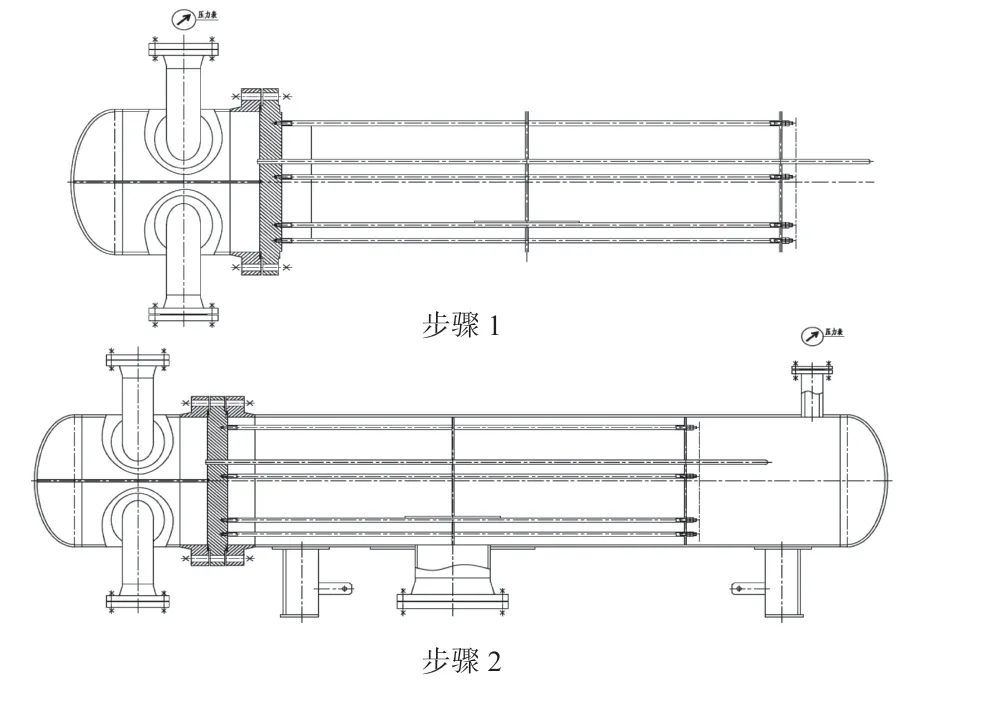

对于固定管板换热器,先进行壳程试压,此时两端的管箱需要拆除,对壳程加压到壳程水压试验压力下,保压至规定时间,然后降至壳程设计压力下仔细检查壳体、换热管和管板的连接部位,法兰密封面等相关部位是否出现泄漏。壳程水压试验合格后卸压排液,将两端的管箱安装上,然后进行管程试压,对管程加压至管程水压试验压力,保压至规定时间,然后降至管程设计压力下,仔细检查管箱壳体和法兰密封面等相关部位是否出现泄漏,水压试验合格后卸压排液。水压顺序图见图1。

图1 固定管板换热器水压顺序Fig.1 Hydrostatic sequences for fixed heat exchanger

1.2 U形管换热器

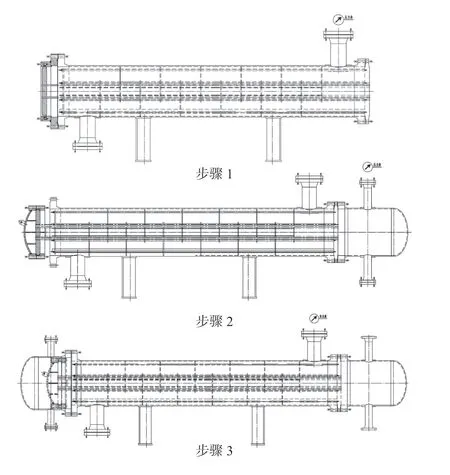

1.2.1 壳程水压试验压力高于管程水压试验压力

先对壳程侧进行水压试验,此时需要拆除管箱,对壳程加压到壳程水压试验压力下,保压至规定时间,然后降至壳程设计压力下仔细检查壳体、换热管和管板的连接部位,法兰密封面等相关部位是否出现泄漏。壳程水压试验合格后卸压排液,将管箱安装上,然后进行管程试压,对管程加压至管程水压试验压力,保压至规定时间,然后降至管程设计压力下仔细检查管箱壳体和法兰密封面等相关部位是否出现泄漏,水压试验合格后卸压排液。水压顺序图见图2。

图2 U 形管换热器水压顺序(壳程试验压力大于管程试验压力)Fig.2 Hydrostatic sequences for U-tube heat exchanger(shell side test pressure>tube side test pressure)

1.2.2 管程水压试验压力高于壳程水压试验压力

先对管程侧进行水压试验,此时需要拆除壳程筒体,对管程加压到管程水压试验压力下,保压至规定时间,然后降至管程设计压力下仔细检查管箱壳体、换热管和管板的连接部位(背面),法兰密封面等相关部位是否出现泄漏。管程水压试验合格后卸压排液,将壳程筒体安装上,然后进行壳程试压,对壳程加压至壳程水压试验压力,保压至规定时间,然后降至壳程设计压力下仔细检查壳程筒体和法兰密封面等相关部位是否出现泄漏,水压试验合格后卸压排液。水压顺序图见图3。

图3 U 形管换热器水压顺序(管程试验压力大于壳程试验压力)Fig.3 Hydrostatic sequences for U-tube heat exchanger(tube side test pressure>shell side test pressure)

1.3 浮头换热器

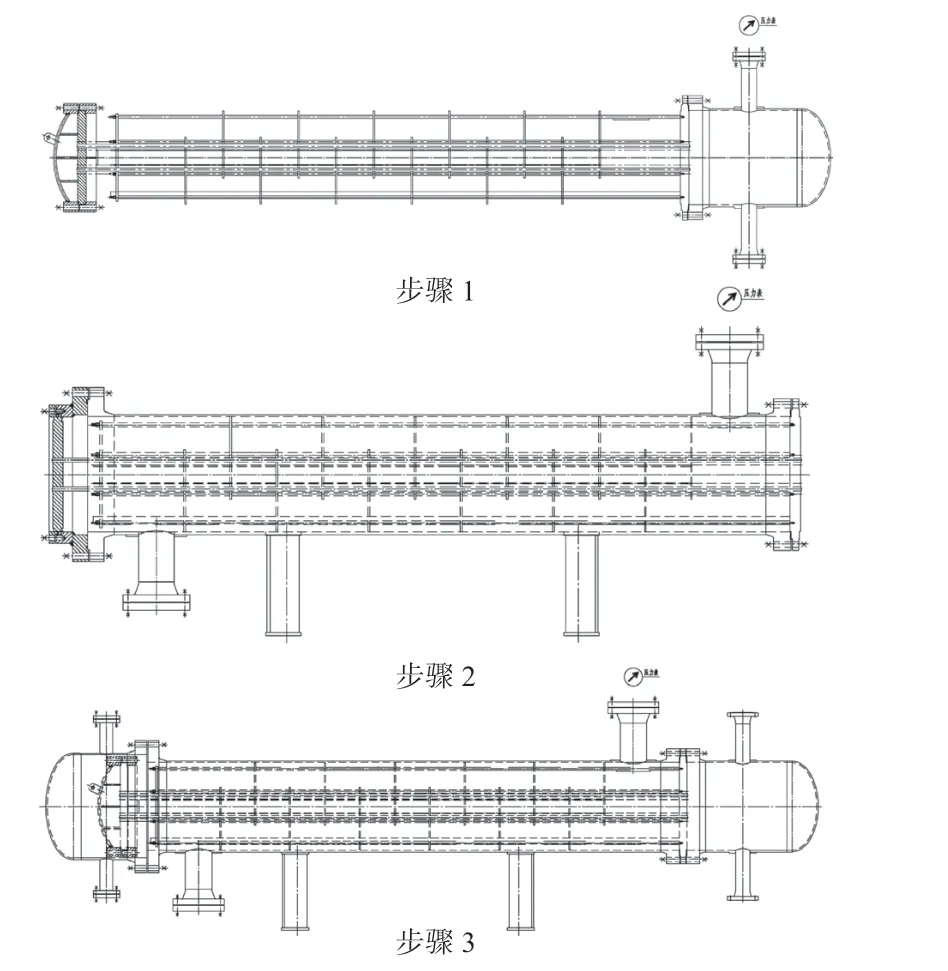

1.3.1 壳程水压试验压力高于管程水压试验压力

(1)先对壳程侧进行水压试验,此时需要拆除管箱、外头盖以及浮头盖,另外,需要在浮动管板处设置试压胎具,对壳程加压到壳程水压试验压力下,保压至规定时间,然后降至壳程设计压力下仔细检查壳体、换热管和管板的连接部位,法兰密封面等相关部位是否出现泄漏。壳程水压试验合格后卸压排液。

(2)将管箱及浮头盖安装上,进行管程试压,对管程加压至管程水压试验压力,保压至规定时间,然后降至管程设计压力下仔细检查管箱壳体和法兰密封面等相关部位是否出现泄漏,水压试验合格后卸压排液。

(3)将外头盖安装上,对壳程加压到壳程水压试验压力下,保压至规定时间,然后降至壳程设计压力下仔细检查壳体、外头盖及法兰密封面等相关部位是否出现泄漏。壳程水压试验合格后卸压排液。水压顺序图见图4。

1.3.2 管程水压试验压力高于壳程水压试验压力

图4 浮头换热器水压顺序(壳程试验压力大于管程试验压力)Fig.4 Hydrostatic sequences for floating head heat exchanger(shell side test pressure>tube side test pressure)

对于管程水压试验压力高于壳程水压试验压力的情况,不同工程公司或者业主的要求不尽相同。

有的要求先利用试压胎具对管束进行试压;然后安装上管箱及浮头盖后再对管程进行试压;最后装上外头盖进行壳程试压。此时的水压顺序图同图 4。

有的要求先拆除壳程筒体及外头盖对管程进行水压试验。然后将管束装入壳程筒体中,拆除管箱及外头盖,浮动管板处采用试压胎具进行壳程试压。最后装上管箱,浮头盖及外头盖再次对壳程进行水压试验。水压顺序图见图5。

但是不管如何安排水压试验顺序,相应的检查要求都与1.3.1 的检查要求相同。

2 水压工况下管板应力校核公式

2.1 固定管板换热器

根据图1,可以看出步骤1 中管板仅承受壳程水压试验压力,没有螺栓载荷作用于管板延伸部分,此时管板的受力与图UHX-13.1[6]的(a)结构相似,管板在水压工况下的应力校核可以借助图UHX-13.1 的(a)结构的管板计算公式。

进行步骤2 中的水压试验时,管板的受力模型与正常操作状态下的受力模型一致,只需要按照图UHX-13.1 的(b)结构的管板计算公式来校核水压状态下的管板应力即可。

图5 浮头换热器水压顺序(管程试验压力大于壳程试验压力)Fig.5 Hydrostatic sequence for floating head heat exchanger(tube side test pressure>shell side test pressure)

2.2 U形管换热器

2.2.1 壳程水压试验压力高于管程水压试验压力

由图2 可以看出步骤1 中管板仅承受壳程水压试验压力,同时螺栓载荷作用于管板延伸部分,此时管板的受力与图UHX-12.1[6]的(e)结构相似。在管板应力校核计算时需要将UHX-12.5.6[6]中(d)结构下的M*值计算公式修改为M*= MTS+ Ws(C-Gs)/(2πDo),其余计算公式不需要修改。此外,由于管板延伸部分承受了螺栓载荷,故还需按UHX-9.5(a)计算管板延伸部分的厚度。

在管程水压试验时,管板的受力模型与正常操作状态下的受力模型一致,但是此时螺栓载荷并不作用在管板延伸部分,不需要考虑管板延伸部分的强度计算,只需要按照图UHX-12.1 的(d)结构的管板计算公式来校核水压状态下的管板应力即可。

2.2.2 管程水压试验压力高于壳程水压试验压力

借助图3 可以看出步骤1 中管板仅承受管程水压试验压力,同时螺栓载荷作用于管板延伸部分,此时管板的受力与图UHX-12.1 的(b)结构相似。在管板应力校核计算时需要将UHX-12.5.6 中(d)结构下的M*值计算公式修改为M*= MTS- Wc(C-Gc) /(2πDo),其余计算公式不需要修改。此外,由于螺栓载荷作用在管板延伸部分,故还需按UHX-9.5(a)计算管板延伸部分的厚度。

执行步骤2 时,由于管板仅承受壳程水压试验压力,螺栓载荷也不作用在管板延伸部分,故不需要考虑管板延伸部分的强度计算,仅需要按照图UHX-12.1 的(d)结构的管板计算公式来校核水压状态下的管板应力即可。

2.3 浮头换热器

尽管浮头换热器管壳程两侧水压试验压力不同,存在壳程侧水压试验压力高、管程侧水压试验压力低或者管程侧水压试验压力高、壳程侧水压试验压力低的情形,但是归结起来如下:

(1)壳程侧打压,没有安装管箱。这种情况下管板仅承受壳程水压试验压力,同时螺栓载荷作用于管板延伸部分,此时管板的受力与图UHX-14.2[6]的(e)结构相似。在验证管板应力时需要将UHX-14.5.5[6]中(d)结构下的γb值计算公式修改为γb=(C - Gs) /Do,其余计算公式不需要修改。同样还需要按UHX-9.5(a)[6]计算管板延伸部分的厚度。

(2)管程侧打压,拆除了壳程筒体。这种情况下管板仅承受管程水压试验压力,同时螺栓载荷作用于管板延伸部分,此时管板的受力与图UHX-14.2的(b)结构相似。在考虑管板应力时需要将UHX-14.5.5 中(d)结构下的γb值计算公式修改为γb=(Gc- C) / Do,其余计算公式不需要修改。同样也需要按UHX-9.5(a)计算管板延伸部分的厚度。

(3)在步骤3 时,仅有壳程水压试验压力作用时也不需要考虑螺栓载荷,按图UHX-14.2 的(d)结构的管板计算公式来考虑水压状态下的管板应力即可。

3 管板计算时的一些注意事项

由于一些商业计算软件只能用于正常设计工况下,对于水压工况下并不能直接使用软件计算,需要修改一些参数,在应用商业计算软件计算时需要注意以下几点:

(1)对于固定管板换热器,水压工况下的平均金属温度取常温。

(2)对于U 形管和浮头换热器,在管箱或壳程筒体与管束组装好了打压,计算时需要勾选上螺栓载荷作用于管板上这个选项。

(3)对于U 形管和浮头换热器,在管箱、管束和壳程筒体都组装好的情况下,计算时不需要考虑螺栓载荷作用在管板上。

(4)对于壳程水压试验压力高于管程水压试验压力的U 形管换热器,执行图2 步骤1 时,校核管板强度需要将管板型式勾选为图UHX-12.1 中的(e)结构,同时将管程压力修改为0。

(5)对于管程水压试验压力高于壳程水压试验压力的U 形管换热器,进行图3 步骤1 时,管板验算需要将管板型式勾选为图UHX-12.1 中的(b)结构,同时将壳程压力修改为0。

(6)对于壳程水压试验压力高于管程水压试验压力或者在管程水压试验压力高于壳程水压试验压力时,先进行管头试压的浮头换热器,执行图4 步骤1 或图5 步骤2 时,管板计算要将管板型式勾选为图UHX-14.2 中的(e)结构,同时将管程压力修改为0。

(7)对于先管程试压的管程水压试验压力高于壳程水压试验压力的浮头换热器,进行图5 步骤1 时,需要将管板型式勾选为图UHX-14.2 中的(b)结构,同时将壳程压力修改为0。

(8)水压试验时校核管板最大一次总体弯曲应力的判定条件为σT≤1.35φReL[7-8]。

4 结束语

换热器的结构型式不同以及管壳程两侧水压试验压力大小不一,造成了换热器打压顺序不一样,管板的受力条件也就和正常操作时不一样了。另外,尤其是对于浮头换热器,不同的业主或工程公司,要求的水压工序也不一样。这些都要求设计人员需要充分考虑在各个水压试验步骤下,管板的强度能否满足要求。

鉴于ASME 规范并没有直接给出水压状态下管板的强度计算公式,建议设计人员按上述修正的计算公式来考虑水压工况下延伸部分兼作法兰的管板强度,保证延伸部分兼作法兰的管板在水压工况下强度,进一步确保换热器的安全稳定运行。