三聚氰胺主反应器管束制造关键技术

2021-05-19王菊鹿凤云赵飞

王菊,鹿凤云,赵飞

(西安核设备有限公司,西安 710021)

三聚氰胺作为一种化工原料,国内近几年需求不断增长。高压尿素法制备三聚氰胺主反应器均依赖国外进口,存在着生产商制造成本高、周期长,没有自己的核心技术等一系列问题。如果设备损坏,只能重新采购,不仅提高了产品成本,还贻误了商机。而管束是三聚氰胺主反应器的核心部件,本文以国内首台三聚氰胺主反应器关键部件刺刀管束的制造加工为例,阐述分析了三聚氰胺主反应器管束的制造、组装控制要点与难点。

1 设备简况

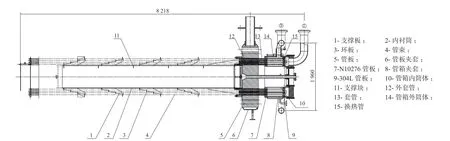

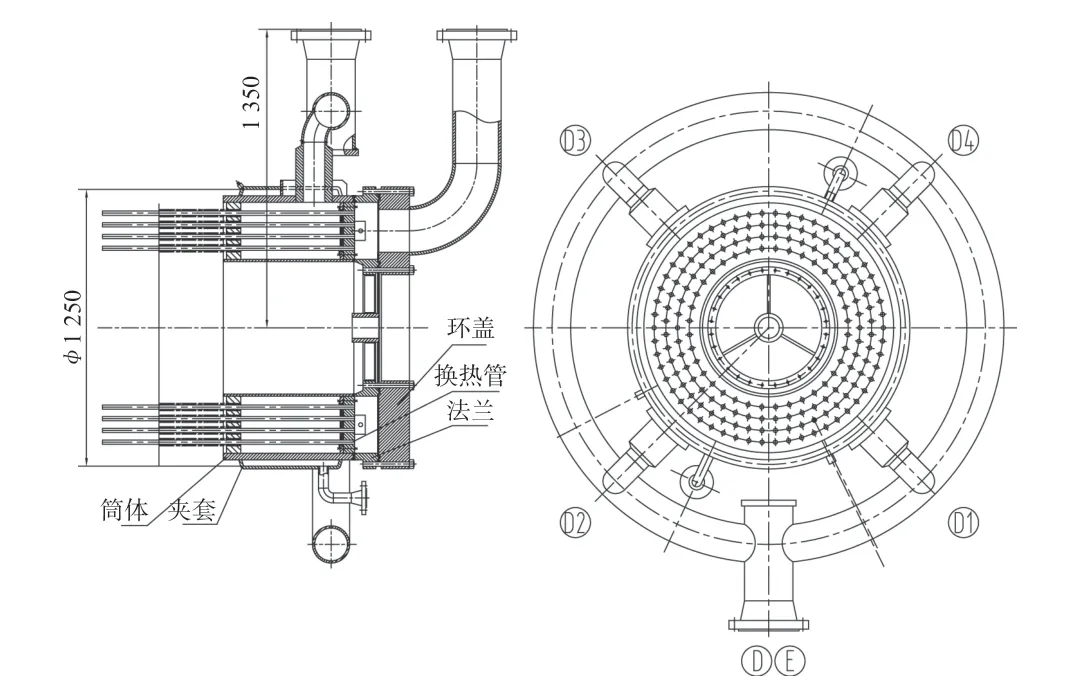

反应器管束为刺刀管束且可拆,当反应器熔盐的温差达到55 ~ 60 ℃时,刺刀管束就必须抽出清洗。管束部件包括三块不同材料的管板、导热油预热夹套、管箱内外筒体、刺刀管、衬筒、环盖等。各件材料分别为:壳侧管板SA336 F11 CL2 堆焊N10276,管侧两块管板材料为N10276、304L,管箱外筒体材料为SA387 Gr11 CL2,管箱内筒体材料N10276,刺刀管材料为SA213 TP304,设备结构如图1,具体参数如表1 所示。

2 设备制造难点及重点

2.1 管板的结构特点

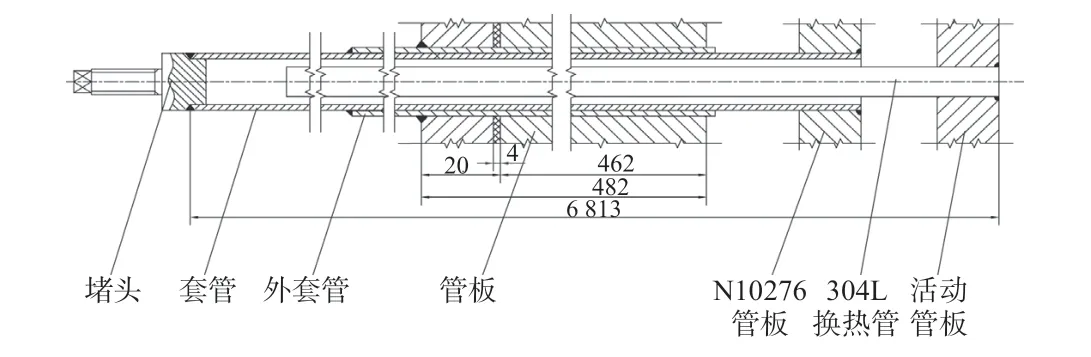

三聚氰胺反应器是在高温、高压下操作运行,依靠虹吸原理形成内部循环,熔融尿素进入刺刀管后,被高温熔盐加热即发生剧烈的聚合反应,生成三聚氰胺。管板不仅要考虑耐高温,而且要考虑介质的强腐蚀,所以管板基材选用耐高温的铬钼钢,而接触反应介质的一侧堆焊16 mm 厚的N10276,并在中间覆堆4 mm 厚的Inconel 625 作为过渡。经计算管板厚度需要482 mm。由于刺刀管内介质为高温熔盐,给整个反应过程提供热量,管板过厚,会导致受热不均匀,产生附加热应力,从而影响管板与管子连接焊缝。因此在管板外侧设计夹套,在设备运行前通过夹套对管板先行预热,从而减少了管子与管板连接处的热应力。管板布管为圆形,利于壳程加热,提高反应速度,保证合成三聚氰胺的产量[1]。

图1 设备结构Fig.1 Structure drawing for equipment

因为管板较厚,面层堆焊N10276,增加了管板硬度和耐蚀性,管板加工难度较大。所以管孔全部在深孔钻床上加工,并根据提前检测的179 根外套管外径偏差,配套加工管板孔与外套管的装配尺寸。同时为了保证装配精度,深孔钻采用精度高且耐磨的进口钻头,确保管孔与套管的装配要求。

2.2 管束的制造控制

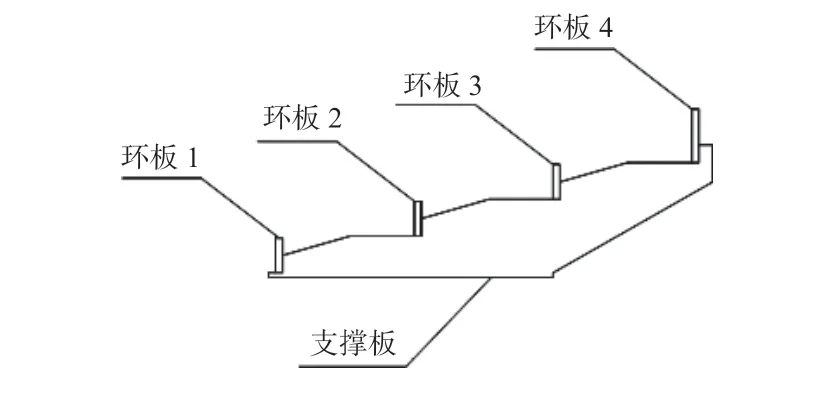

三聚氰胺反应器管束主要由内衬筒、环板、支持板、连接筋板、套管等件构成。该管束采用套管结构圆形分布于内衬筒外围,环板共计四组,每组以大小不一的四个圆环对每圈套管分别进行支撑 ,见图2。内衬筒与管板采用紧固件连接,在管板上加工环槽,槽深10 mm。

图2 衬筒与环板连接Fig.2 Inner ring plate and line drawing

将内衬筒插入环槽中,并在内衬筒上焊6 块筋板,6 块筋板用螺母固定在管板上,避免了由于焊接结构带来热应力的破坏。同时在内衬筒底部开设36 个长圆孔,气体从长圆孔进入套管间隙,支持板管孔之间开了若干φ14 mm 小孔,有利于气体流通,通过该结构对纯熔融尿素与加热过的氨混合物进行气液分离,液体则在内衬筒中反应合成。形成气液分流,有效地受热,使反应更充分。

2.2.1 内衬筒与管板装配

由于内衬筒不能一开始就与管板装配,如果开始装配,内衬筒的筋板就会阻碍部分外套管与套管的焊接。但是先焊接外套管和套管的话,最后装配内衬筒就会看不见与内衬筒装配的φ634 mm/φ656 mm的圆环,而且内衬筒可移动范围很小,给装配带来困难。因此首先对内衬筒进行预安装,安装合适后再用吊车吊起来,固定住6 块筋板,保持一开始的预装配间距。最后在外套管与套管焊接完成后,去掉固定筋板的工装,完成内衬筒与管板的装配。

2.2.2 环板的定位与安装

环板的加工是将四块相同圆周的环板一起配钻,以防止孔位的偏差,保证同心度。内衬筒的圆度必须保证在±3 mm。环板的定位尺寸必须精准,否则就会影响套管的安装,为了环板的定位与安装,设计了如(图3)所示的支持板,每组环板由6 块分布在内衬筒圆周的支持板定位,支持板上有4 处定位,分别对环板1、环板2、环板3、环板4 定位。有效地解决了环板定位与安装问题。

图3 支撑环板的支持板Fig.3 Support plate for supporting ring plate

2.2.3 管束的组装

管子经过抛光,是不允许有划伤的,否则在操作使用过程中,挂壁介质会长时间滞留在管子的外壁,加速管子的腐蚀,影响寿命。利用现有地坑采取立式组装的方法,组装管束、穿管、焊接套管以及检漏试验,立式组装的方法不但减小了穿管过程中管子的划伤几率,而且使组装工作效率大幅提高,同时保证了装配精度要求,为套管的焊接和检漏提供了操作空间。

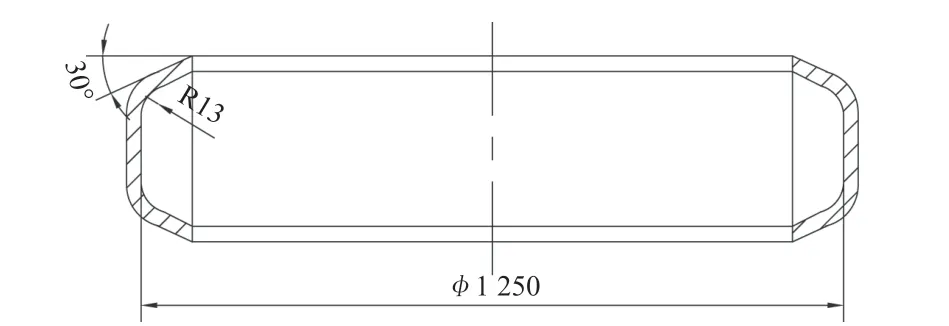

2.3 夹套成形要点

三聚氰胺主反应器管束部分夹套共有两处,分别是管箱夹套和管板夹套。管箱是高温熔盐的进出口,管箱壳体由于外冷内热,会产生很大的温差应力,对管箱焊缝造成破坏,所以给管箱外侧设计夹套,在设备操作运行前通过夹套对管箱进行预热,从而消除温差引起的热应力。由于夹套材料为铬钼钢,焊接后容易出现热裂纹。该位置处囿于空间的限制,无法进行射线检测。为了避免夹套焊接缺陷,该部分夹套翻边必须一次成型,避免焊接(图4)。

图4 夹套结构Fig.4 Jacket structure

传统工艺方法是将夹套板滚成一个筒体,在筒体内固定翻边环板,借助火焰加热,用手工进行翻边。由于该夹套板材较厚、材质硬度高等原因,传统方法会导致成形外观差,翻边部位存在大面积的“锤疤”,严重影响夹套的外观质量;再者,在夹套强制翻边的过程中,易导致翻边部位板材开裂等缺陷。经过论证制定了新的滚床滚制成形的加工工艺:首先利用废旧胎具进行改造,制成了滚制工装;其次在压型机上,将夹套板两端沿长度方向折弯,折弯尺寸符合图纸中夹套翻边尺寸。最后将滚制工装套入滚床的上滚轴上,将夹套板装入滚床,使得夹套折弯部位卡入滚制工装的槽内,一次滚制成形并校圆。

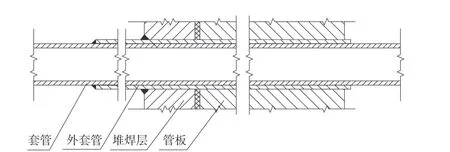

2.4 外套管、套管、管板连接处的制造

主反应器是高温反应,套管是传导熔盐的载体,长时间承受高温。如果让套管直接与管板焊接,由于受热不均匀,就会产生很高的热应力,使焊缝拉裂,对设备造成损害。所以该结构是在套管和管板中间再隔一层外套管,让外套管与管板在接触壳程部分焊接,另一端自由伸缩,而套管则插入外套管内与外套管单侧焊接(图5)。由于外套管是一端焊接,一端自由伸缩,抵消了大部分来自套管和管板因温差引起的热应力。同时为了增加外套管和管板的焊缝强度,将焊接坡口设计成圆角,增加焊肉,提高了焊缝强度。为了保证焊缝质量,设计提出用水压试验2.7 MPa、氦检漏1 kg/cm2对焊缝进行检查。针对外套管、套管、管板的连接结构,在制造过程中采取措施,逐一解决了加工和检验难点。

图5 外套管、套管、管板连接详图Fig.5 Detail of outer sleeve, sleeve and tube sheet

(1)管子之间的间隙比较小,施焊困难。

经测定第一圈管子与第二圈管子的最小间距只有13.5 mm,针对这种情况,专门做了特制的小焊枪,使之在间隙较小的情况下也可以灵活实施焊接,解决了间隙小的问题;由于管板布管形式为圆形布管,第一圈管子焊完以后焊第二圈管子时,焊工的视线会受到影响,施焊时无法看到管子背面,所以在内衬筒与第一圈管子之间放了一面小镜子,解决了焊工视线问题。

(2)结构特殊,只能焊一根检测一根。

反应器管束布管形式为圆形布管,如果外圈管子围住了内圈管子,而内圈管子因为焊接质量出问题的话,根本没有返修空间。因此只有先焊接外套管和管板,再焊接外套管和套管,然后对两道焊缝进行检测,检测没有问题以后,才能进行下一根管子的焊接。

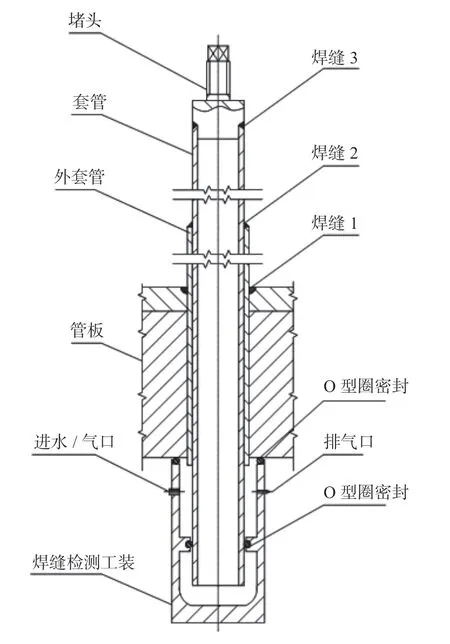

(3)对焊缝的焊接质量没有有效的检测手段。

根据套管、外套管和管板连接结构,制订的工艺顺序是先焊接外套管和管板,再焊接外套管和套管,这两道焊缝都没有办法直接进行水压试验和氦检漏。而这两道焊缝的质量好坏是直接决定该设备能否正常使用的关键节点,一旦焊缝泄漏,设备就会直接报废。针对这种情况,研制了检测工装(见图6),以实现对水压试验和氦检漏的检测。

检测工装的工作原理是:先将设备竖立起来,即立式组装,把检测工装套入套管,用千斤顶施加外力把检测工装顶起来,使得检测工装上部O 型圈与管板进行密封,中部O 型圈与套管外壁进行密封,形成一个密闭腔,然后从进水口打水压,完成焊缝1、焊缝2水压试验。如果进行氦检漏则去掉中部O 型圈,从进气口抽真空,在焊接接头表面用喷枪吹氦气进行检测,如有泄漏点,氦气被吸入接头内空间进入氦质谱仪报警。可同时对焊缝1、焊缝2、焊缝3 进行检测[2]。

图6 检测工装对焊缝检测详图Fig.6 Weld inspection tooling details

2.5 管箱结构制造工艺

如图7 所示管箱的设计采用单管箱,熔盐首先由D 管口进入环管后再由D1-D4 四个分布管口均匀进入管箱腔体,由304L 换热管的外壁与套管内壁间隙进行传导,遇到套管堵头后进入304L 换热管内部,最后由E 管口排出,形成一个循环,见图8。此种设计,有效地消除了热膨胀带来的应力,由于活动管板可以在管腔内自由伸缩,有效减少了热应力对焊缝的破坏。为了保证熔盐流动性,304L 换热管的外壁设计了许多小节点,并且对套管内、外壁进行抛光处理,有效地保证了熔盐流通,以便于更好地加热。

在管箱制造过程中,通过控制以下两点,保证了管箱部件的准确装配和焊接实施。

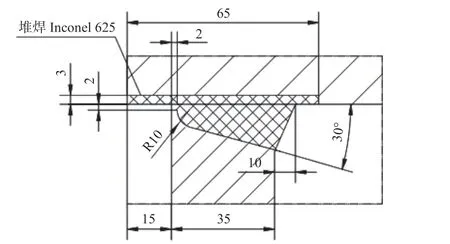

(1)N10276 管板的装配

因为N10276 管板的装配是在穿完套管后进行,所以给管板的装配带来了很大难度。稍有偏差,管板将无法装入。利用装配管板的工装,解决了N10276管板和活动管板的装配问题。N10276 管板为内嵌式结构,管箱空间受限设计为单边U 型坡口,并在内筒体上预堆4 mm Inconel 625 与管板对接,见图9。

(2)管箱端盖法兰的加工装配

图7 管箱详图Fig.7 Details of pipe chamber

图8 熔盐在换热管与套管间流动详图Fig.8 Details of molten salt flows between heat exchange tube and casing pipe

图9 焊接接头型式Fig.9 Welding joint

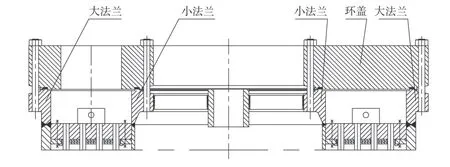

管箱法兰采用一大一小两个法兰与环盖利用螺栓进行紧固密封。大法兰与管箱外筒体连接,小法兰与管箱内筒体连接,为了满足密封要求,必须确保两件法兰密封面在同一平面上,尺寸稍有偏差就会导致密封失效。这对铆焊及机加工装配要求很高。零件机加时对两个法兰分别加工,且加工大小法兰密封面时要留足够的焊后机加工余量,以保证最终法兰密封面尺寸。先组焊管箱筒体与大端面法兰,然后组焊管箱内筒体与小端面法兰,组焊完成后加工修正大、小法兰密封面尺寸,最后与环盖配作螺栓孔、攻丝,见图10。

5 结束语

图10 法兰与环盖装配图Fig 10 Assembly drawing of flange and ring cover

主反应器是三聚氰胺产业的核心设备,管束部件是整个反应器的关键件。经大量的工艺试验和研究,经过一年的制造周期,该管束于2013 年交付后安装运行良好。它的研制成功标志着我国已具备制造三聚氰胺主反应器的能力,为三聚氰胺主反应器国产化打下良好的基础,开辟了广阔的前景,有着良好的经济效益和社会效益。