化工设备吊耳标准的分析和解读

2021-05-19王猛王志坚石乾宇

王猛,王志坚,石乾宇

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

目前,国内外仍有一些学者在研究吊耳的受力规律,由于吊耳的受力复杂,还存在很多争议,因此国内还没有统一的吊耳的计算方法和选用准则,给设计人员带来很大困扰。文献 [1]中指出了吊耳设计选用存在的诸多问题,如:安全系数、许用应力的取值差异较大,且经验性很大。为了解决上述问题,国内一些行业制定了相应的吊耳标准,一些企业制定了内部的吊耳企业标准,但是国家层面上尚无相应标准出台。文献 [1]也对水利水电行业、港口交通行业、化工行业的标准进行了对比分析,发现这些行业的吊耳标准均采用了简单实用的许用应力法,而不是极限载荷法,均采用了材料力学中的拉伸、剪切、挤压强度计算,易于理解使用,但是这些经验公式的安全系数和许用应力取值具有鲜明的行业特色。

HG/T 21574—2018《化工设备吊耳设计选用规范》[2](以下简称《规范》)的实施日期为2018 年9 月,是当前化工行业通用的吊耳标准。标准中结合多年来的使用经验将化工设备的吊耳进行了分类并给出了吊耳使用公称吊重范围、综合影响系数、吊耳的布置要求、技术条件、结构尺寸参数、壳体材料的最小厚度要求以及受力计算等内容。

HG/T 21574 从1995 年3 月实施以来,已经修订升版3 次(分别是1994 版、2008 版以及现行的2018 版)。《规范》中所使用的经验公式易于理解便于使用,尽管存在误差但可以接受,相比水利水电行业、港口交通行业的吊耳标准,《规范》中吊耳孔壁计算公式没有采用拉曼公式,实际使用时对孔轴间隙值也没有限制;且《规范》中吊耳分类规整,易于根据型号规格直接选用。但是随着标准升版,《规范》中一些内容也进行了相应的变动,如:增加吊耳的公称吊重适用范围、调整综合影响系数、扩大壳体最小厚度的材料适用范围、补充吊耳本体结构的强度计算等。

本文结合《规范》对标准吊耳、非标吊耳的选型进行介绍分析,同时对《规范》中升版后的重要差异进行列举说明,并总结《规范》使用过程中的一些注意事项。旨在加深技术同行对《规范》进行深入理解,在吊耳的选型设计过程中更加科学合理。

1 吊耳的选型设计

1.1 标准吊耳的选型设计

本文所说的标准吊耳为既满足《规范》要求,又可以直接选型的吊耳。《规范》中给定的吊耳类型有5 种,分别是顶部板式吊耳(TPA 型、TPB 型)、卧式设备板式吊耳(HP 型)、侧壁板式吊耳(SP 型)、轴式吊耳(AXA 型、AXB 型、AXC 型)、尾部吊耳(APA型、APB 型)。此外,在附录E 中给定了另一种吊耳类型:零部件用吊耳(LP 型),此类型吊耳在以往版本标准中并没有体现。

每种类型的吊耳都会进一步细分成多个吊耳系列,且每个吊耳系列都有其适用范围(公称吊重/t、公称直径/mm),表1 列举的是顶部板式吊耳(TP 型)的适用范围情况,其他型吊耳则类似。除此之外,《规范》中对应的每种类型的吊耳都有详细的布置要求以及壳体材料所对应的最小厚度要求。

表1 顶部板式吊耳的适用范围Table 1 Application scope of top plate lifting lug

因此,标准吊耳选型的基本流程为:首先,确定吊耳的类型。根据设备本身的特点、布置方式以及吊耳的布置条件确定吊耳的型式,比如:卧式设备可选HP 型吊耳,立式设备可选TP、SP、AX 型吊耳,塔式设备根据情况设置AP 型吊耳,LP 型吊耳仅用于车间内零部件的吊装、姿态调整。其次,需明确吊耳系列,根据设备的结构、材料、吊装质量等条件并结合《规范》附录B 壳体最小厚度的要求,查找对应的吊耳的适用范围进而得到各个类型中具体的吊耳系列。

需要说明的是,使用《规范》进行吊耳的选型设计是要基于一定的限制条件的。除了上述提到的吊耳的布置要求、吊耳的适用范围以及对连接壳体的最小厚度要求,《规范》中还给出其他的限制条件:①吊装综合影响系数K 值的限定。吊装综合影响系数K = Kd×Ku= 1.2×1.125 = 1.35 (其中Kd为动载荷系数,取1.2,Ku为不平衡系数,取1.125),因此吊装单位需要制定合理的吊装方案来保证设备吊装过程中的动载荷系数和不平衡系数不大于《规范》的限定值。② 板式吊耳(包括TP、SP、AP 型吊耳)的受力应保证在吊耳板平面内,当板式吊耳在吊装过程中有板外力或/和力矩时,还应当校核吊耳板、吊耳板与设备焊接接头处的应力。

1.2 非标吊耳的选型设计

实际上,《规范》中列举的吊耳仅仅是化工设备上常见的吊耳型式,且正如上文所述《规范》的直接使用也是有条件的。除此之外工程上还有很多其他非标的吊耳,笔者认为满足以下条件的非标吊耳仍然可以酌情参考《规范》进行吊耳设计选型:

(1)非标吊耳的结构类型与《规范》中标准吊耳类型相似。

(2)非标吊耳的结构类型与《规范》中标准吊耳类型一致,但是结构尺寸与标准中给定尺寸不一致。

(3)非标吊耳的结构类型与《规范》中标准吊耳类型一致,但是壳体材料的最小厚度不满足要求。

(4)非标吊耳的结构类型与《规范》中标准吊耳类型一致,但是吊耳的适用范围超出《规范》要求。

此时,设计人员应当校核吊耳本体、吊耳与垫板、设备封头或筒节、垫板与筒节危险截面的强度及稳定性。必要时,设计人员还应校核吊装时设备各个危险截面的强度及稳定性。

2 HG/T 21574—2018升版前后的重要差异

近年来我国化工装备制造业迅速发展,设备设计水平和制造能力以及材料的各项性能也明显提高,对吊耳的应用经验也越来越丰富,因此化工行业吊耳标准多次升版。HG/T 21574—2018《规范》的条文章节更加合理,扩大了吊耳的适用范围和壳体最小厚度的材料适用范围,更加便于技术人员使用。引用的材料标准均已升版。同时,附录A 中详细地给定了各类型吊耳的设计校核方法,吊耳的强度校核更加完整全面(以顶部板式吊耳为例,强度校核包含了:吊孔挤压应力校核、吊耳头部强度校核、吊耳板与垫板或封头连接处校核、吊耳板与封头连接角焊缝强度校核)。相比HG/T 21574—2008[3],HG/T 21574—2018《规范》条文内容进行了多处变动,本文仅列举笔者认为重要的部分进行比较说明,见表2。

3 《规范》使用过程中的一些思考

当查阅《规范》时,会发现其中给定的一些校核公式、系数的取值等并没有相应说明,整个标准也没有释义作为补充,这就给设计人员带来不便。笔者结合工程使用经验,列举如下几点,并查阅了一些文献,进行了整理分析,希望能够对技术人员理解使用《规范》有所帮助。

表2 HG/T 21574—2018 升版后的重要差异对比Table 2 Comparison of important differences after HG/T 21574—2018 upgrade

3.1 吊耳孔承压应力

正如文献 [4]所述,在起吊过程中,吊耳孔与销轴发生接触,吊耳承压面上受力,十分复杂,呈高度非线性;且由于销轴直径小于吊耳孔径,两者曲率不同,会出现应力集中现象,在吊耳孔壁外缘会出现塑性变形。因此,在实际的工程中,吊耳强度校核不仅包含吊耳本身危险截面强度校核、吊耳结构根部连接焊缝强度校核,还应校核吊耳孔与销轴间的挤压应力强度。HG/T 21574—2018《规范》补充了吊孔挤压应力强度校核,使得吊耳设计更加合理、更加实际。

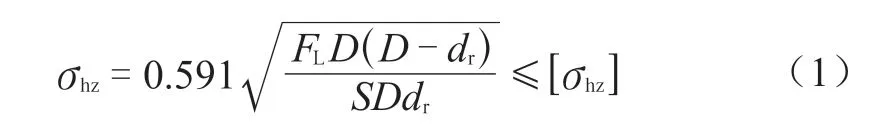

《规范》引用的吊孔挤压应力公式如下:

无系揽环板时:

有系揽环板时:

式中 D ──板式吊耳孔直径,mm;

dr──销轴直径,mm;

FL——吊索计算载荷,N;

S——板式吊耳厚度,mm;

σhz──吊孔处的最大挤压应力,MPa;

[σhz]──吊耳材料的许用挤压应力,MPa。

其源头来自Hertz 推导的轴与孔的接触应力表达式,并代入材料的泊松比=0.3 后直接得出[5]。吊耳孔与销轴或卸扣的接触可近似看成“轴线平行的圆柱与圆柱槽面”的两个不同直径物体相互挤压接触。从公式中不难看出,S、S2值越大吊耳安全性越好,系揽环板实际上起到局部加强作用;D、dr值越大,吊耳挤压应力越小,且两者值越接近吊耳挤压应力越小。因此,技术人员在设计板式吊耳时,保证销轴或卸扣顺利拆卸情况下,应尽量使吊耳孔径与销轴或卸扣直径比接近1。

3.2 综合影响系数

本文前面章节已经指出,《规范》的适用限制条件之一就是综合影响系数,而综合影响系数K 又等于动载荷系数Kd(取1.2)乘以不平衡系数Ku(取1.125)。综合影响系数影响吊耳吊重,而且综合影响系数越小,吊耳板吊重越小,吊耳板受力越好。文献 [6]通过案例分析,认为在保证吊耳自身安全前提下,综合影响系数可以优化,笔者也认可这种观点。

所谓动载荷系数为考虑吊装过程中,动载荷相对于静载荷的比值。动载荷系数与垂直起吊时吊机吊物的起升速度有关,吊机的提升速度越大动载荷越大,动载荷系数也相应增大。文献[7]中指出:吊机起升速度在5 m/s 以下时,动载荷系数宜取1.05 ~ 1.15,吊机起升速度在超过5 m/s ~ 10 m/s 时,宜取1.2 ~ 1.3。不仅如此,文献[7]中也指出动载荷系数与吊物吊装工艺的提升状态(吊物的仰角)有关,与吊机工作所处的地况有关,并给定了相应条件下的动载荷值。因此,通过控制以上影响因素能够实现动载荷系数的优化控制。

所谓不平衡系数为考虑吊装过程中,多个吊耳间载荷分配不均匀程度。文献 [7]中提及需要考虑不平衡系数的影响:在吊物重心位置偏离计算重心位置的情况下(不平衡系数推荐为1.05 ~ 1.25)、吊物多吊点和多台吊车协作作业中出现不同步的情况下(对吊点数大于等于4 的吊物的起重作业不平衡系数宜取1.33 ~ 1.35)。因此,要根据特定的吊装工艺来选取相应的不平衡系数。《规范》中不平衡系数的取值是考虑了多个吊耳间载荷分配,但是相比配置双板式非标吊耳的情况或者零部件工艺吊装用单个吊耳的情况,不平衡系数的取值也值得探讨。

根据文献[7],双吊车吊装以及有多个吊点(吊点大于等于4)的重型设备吊装,且在吊装中吊物产生的倾角或吊点布置位置偏离吊物重心位置的情况下,综合影响系数等于动载荷系数与不平衡系数的乘积。对于单吊车吊装以及一般设备吊装时,载荷系数宜选取动载荷系数和不平衡载荷系数中的较大者。综上可知,《规范》中综合影响系数的选取是有优化空间的。

抗逆力理论为研究孤儿教育与就业提供的理论支撑是,孤儿救助的社会政策作为外部支持因素,同孤儿个体内在优势帮助他们提升其抗逆力;内在优势则包括自立人格、家庭责任和感恩情感、兴趣和特长,以及积极思维⑥。这一视角无疑为孤儿教育和就业社会政策的制定提供了新的介入点。

3.3 焊缝强度校核

吊耳根部受力十分复杂,实际上由拉应力、弯曲应力以及剪应力组合而成。以顶部板式吊耳为例,《规范》中给定的吊耳根部(包括吊耳板与垫板或封头连接处、吊耳板或垫板与封头连接焊缝)强度校核的原则符合强度理论和组合变形要求,评定时分别校核拉应力、剪应力、弯曲应力以及组合应力不大于相应的许用应力,下面为设备竖直状态时,吊耳垫板与封头连接角焊缝组合应力的强度校核公式:

2018《规范》[2]焊缝组合应力:

2008《技术要求》[3]焊缝组合应力:

式中 σpce──焊缝的组合应力,MPa;

σpe──焊缝的拉应力,MPa;

σpbe──焊缝的弯曲应力,MPa;

τpe──焊缝的剪应力,MPa;

[σ]──焊缝材料的许用拉应力,MPa。

对比以上两个公式可以发现,公式(4)是满足组合变形要求并应用第三强度理论得来;而公式(3)系数相比公式(4)有些许变动,但由于《规范》没有给出推导过程,也没有公式来源,因此,笔者也难以臆断公式(3)变动的初衷。

经过笔者查阅文献和标准,吊耳根部焊缝强度校核计算有以下几种方法,供技术人员参考。第一种校核方法,即满足组合应力的第三强度或第四强度理论,第三强度理论即公式(4),第四强度理论为公式(5);第二种校核方法,按照文献[8]为公式(6);第三种方法可以参照标准GB 50017—2017《钢结构设计标准》[9]中直角角焊缝强度计算,见公式(7),实际上公式(7)也是满足第四强度理论公式基础上演变来的。

其中:许用剪应力[τ] = 0.7 [σ]

GB 50017—2017[9]焊缝组合应力:

式中 σf──垂直于焊缝长度方向的应力,MPa;

τf──沿焊缝长度方向剪应力,MPa;

βf── 正面角焊缝的强度设计值增大系数,对直接承受动力载荷的结构,取1.0,对于承受静力载荷和间接承受动力载荷的结构,取1.22;

3.4 吊耳设计制造要求

近年来,设备吊耳的设计制造问题也越发突出,主要问题就是设计制造者没有完全执行标准规范要求,或者设计者对吊耳的方位、受力等考虑不周,而制造上又没有完全重视所致。《规范》对吊耳的制造有相应的要求,包括:材料可焊性、装配偏差、表面质量、无损检测等,文献[10,11]也对化工设备吊耳出现的问题进行了分析探讨。

笔者认为有几点需要注意:① 吊耳吊孔的粗糙要求,考虑到计算公式为面接触假设,加之吊孔受力复杂;② 吊耳孔外缘或吊耳加强板外缘倒角,主要是考虑防止应力集中以及损坏吊绳;③ 吊耳或吊耳垫板边缘焊缝应避开壳体或邻近的附件焊缝。

4 结束语

综上所述,化工行业吊耳设计标准HG/T 21574—2018《化工设备吊耳设计选用规范》有其严格的适用范围,对于非标吊耳的选型,满足一定的条件下才可酌情参考《规范》进行吊耳设计,并且需要校核吊耳危险截面的强度及稳定性,甚至必要时需要校核设备吊装时的受力情况。相比以往版本,最新版标准《规范》内容上有一些重大变动,技术人员在设计新设备或者对现有设备进行改造设计时须严格按照最新版标准《规范》附录A 要求对设备吊耳进行校核。当参考《规范》进行非标吊耳设计时,可以优化综合影响系数,对于吊耳根部复杂受力情况也可选择不同强度校核方法。希望技术人员对吊耳标准有深入的了解,对吊耳的设计制造问题有足够的重视。