316不锈钢受火后力学性能及组织变化研究

2021-05-19林海萍杨磊杰黄强宋文明侍吉清黄超鹏李玉阁

林海萍,杨磊杰,黄强,宋文明,侍吉清,黄超鹏,李玉阁

(1. 上海蓝滨石化设备有限责任公司,上海 201518;2. 甘肃蓝科石化高新装备股份有限公司,兰州 730070;3. 中国石油塔里木油田分公司,新疆 库尔勒 841000;4. 机械工业上海蓝亚石化设备检测所有限公司,上海 201518)

316 不锈钢具有良好的力学性能和工艺性能,耐蚀性强,可在苛刻条件下使用,广泛应用在石油、化工、医疗机械及食品机械等领域。其初期投入成本较高,但是后期维护费用低、使用周期长、可回收利用,综合成本较普通钢可能更低[1-4]。目前有关316 不锈钢的研究主要集中在其综合性能,但关于其受火后的损伤评价研究鲜有报道。石化企业工艺运行条件苛刻,多数为高温、高压工况,相关物料介质多具腐蚀性强、极易燃和易爆的特点,易引发火灾及爆炸等事故,而火灾事故又频发于爆炸事故[5]。火灾后设备和相应部件的检修、更换等工作直接决定其停产时间的长短,进而影响经济损失,金属材料的宏观性能及微观组织在经历火灾后都会发生一定程度的变化[6-7]。金属在火灾发生后损伤的程度决定设备部件能不能继续服役、还能服役多久,而通过热处理的方式模拟金属材料的受火损伤过程,进而依据力学性能或其他特征的变化情况来对设备部件进行安全评定,具有重要的理论意义和工程价值[8-11]。

在不同受火温度、保温时长及冷却方式条件下的热处理来模拟其受火损伤的热暴露试验,并经过对经受相应热处理条件后的材料拉伸性能、冲击性能以及硬度、材料的微观组织等进行深入研究,进一步总结规律,相关研究内容可用于经受火灾后石化企业316 不锈钢材料现场设备灾后的损伤评定。

1 试验方案

1.1 试验材料及试验方案

本研究试样为316 不锈钢,材料长、宽、高分别为260 mm、130 mm、13 mm,试样处理分为三步:加热、保温、冷却。通过将材料置于马弗炉中持续经受加热过程与保温过程来模拟材料在火灾条件下的状态,进一步依照API 579《服役适应性》将316 不锈钢材料的热暴露区间划分为IV、V、VI区间,温度区间设定为204 ~ 427 ℃、427 ~ 732 ℃及> 732 ℃[12],受火温度分别取260 ℃、350 ℃、427 ℃、482 ℃、538 ℃、593 ℃、621 ℃、649 ℃、732 ℃和816 ℃,根据现场火灾的扑灭时间,设定保温时长,分别设定为5 min、15 min、30 min 和60 min。根据火灾后的消防方式,本研究采用水冷和空冷两种冷却方式分别模拟消防水灭火和空气冷却两种消防方式下的材料状态。

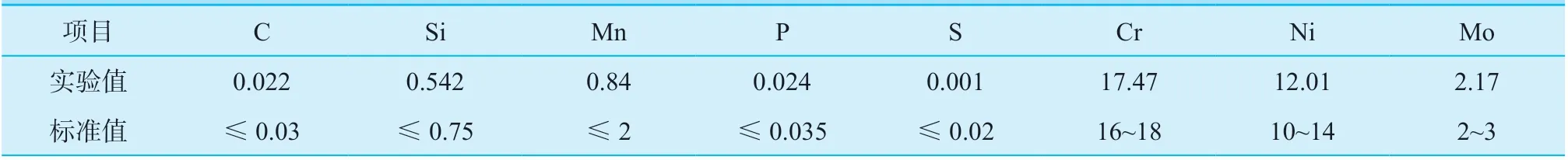

根据GB/T 223《钢铁及合金化学分析方法》对未受火材料进行化学成分分析,分析结果符合GB 24511—2009 《承压设备用不锈钢钢板及钢带》中对316 不锈钢的技术要求。分析结果见表1。

表1 316 不锈钢化学成分Table 1 316 stainless steel composition %

1.2 力学性能试验

进一步将经受加热、保温、冷却过程后的材料制成满足冲击、拉伸、硬度试验要求的尺寸,分别依照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》、GB/T 228.1—2010《金属材料 拉伸试验第1 部分:室温试验方法》及GB/T 231.1—2009《金属材料 布氏硬度试验第1 部分:试验方法》进行试验,在受火及未受火处理条件下分别进行平行测试3 次。

1.3 组织观察

未受火及受火后试样经取样、磨制、抛光、腐蚀等制样过程后,采用金相显微镜MEF-3 观察其微观组织结构。

1.4 晶间腐蚀

依照GB/T 4334—2008 《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》中方法E 进行晶间腐蚀试验,试验时间为16 h,经180°弯曲,用10 倍放大镜检查,观察试样外表面是否存在裂纹。

2 实验结果及分析

2.1 受火后拉伸性能的变化

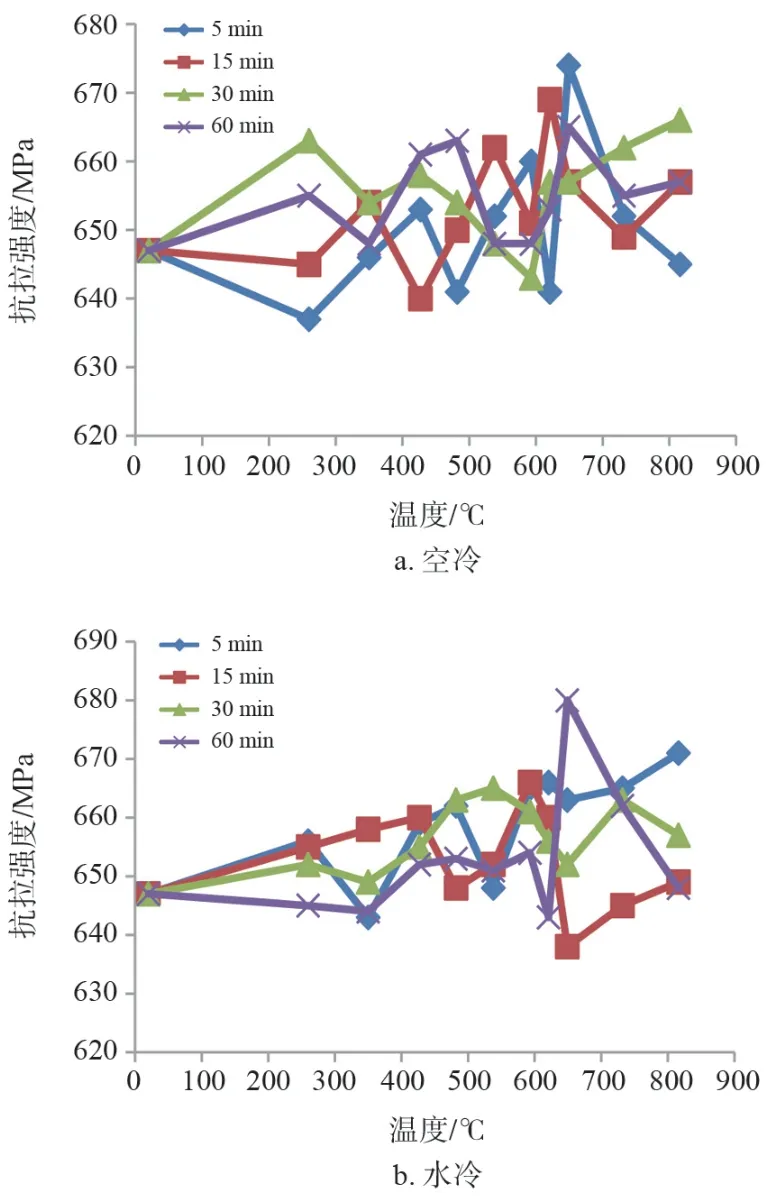

图1 ~ 4 分别为316 不锈钢屈服强度、抗拉强度、伸长率及断面收缩率随受火温度、保温时长及冷却方式变化的趋势。

由图1 可以看出,未受火的316 不锈钢的屈服强度为296 MPa;受火后,无论在空冷还是水冷条件下,316 不锈钢的屈服强度随着温度的升高上下波动。空冷条件下 482 ℃下保温5 min 的屈服强度为279 MPa,与未受火状态相比下降5.7%,水冷条件下 260 ℃下保温60 min 的屈服强度为285 MPa,与未受火状态相比下降3.7%。无论空冷还是水冷条件下,316 不锈钢的屈服强度都高于室温屈服强度指标205 MPa,均满足要求[13]。

图1 不同保温时长下屈服强度随受火温度变化的趋势Fig.1 Changed trend of yield strength with fired temperatures under different holding times

由图2 可以看出,未受火的316 不锈钢的屈服强度为647 MPa;受火后,无论在空冷还是水冷条件下,316 不锈钢的抗拉强度随着温度的升高上下波动。空冷条件下在260 ℃下保温5 min 的抗拉强度为637 MPa,与未受火状态相比下降1.5%。在水冷条件下在649 ℃下保温15 min 的抗拉强度为638 MPa,与未受火状态相比下降1.4%。无论空冷还是水冷,316 不锈钢的抗拉强度都高于室温抗拉强度指标520 MPa,均满足要求[13]。

由图3 可以看出,未受火的316 不锈钢的伸长率为54%;受火后,无论在空冷条件下还是水冷条件下,316 不锈钢的拉伸伸长率随着温度的升高在49% ~ 60%之间波动,幅度较小,与未受火状态的伸长率相差不大。无论在空冷还是水冷条件下,316 不锈钢的伸长率均满足要求不小于40%[13]。

图2 不同保温时长下抗拉强度随温度变化的趋势Fig.2 Changed trend of tensile strength with fired temperatures under different holding times

图3 不同保温时长下伸长率随温度变化的趋势Fig.3 Changed trend of elongation with fired temperatures under different holding times

图4 不同保温时长下断面收缩率随温度变化的趋势Fig. 4 Changed trend of sectional shrinkage with fired temperatures under different holding times

由图4 可以看出,未受火的316 不锈钢的断面收缩率为76%;受火后,无论在空冷条件下还是水冷条件下,316 不锈钢的断面收缩率随着温度的升高在69% ~ 85%之间波动,幅度较小,与未受火状态的断面收缩率相差不大。可见,无论在空冷还是水冷条件下,温度对316 不锈钢的断面收缩率影响较小。在各个受火温度、保温时长下,空冷条件下和水冷条件下的断面收缩率也相差不大,由此可知,冷却方式对断面收缩率的影响也较小。

2.2 受火后冲击韧性的变化

图5 为316 冲击功随受火温度、保温时长及冷却方式变化的趋势。

由图5 可以看出,未受火的316 不锈钢的冲击功为385 J;受火后,无论在空冷条件下还是水冷条件下,随着温度的升高,316 不锈钢的冲击功随着温度的升高总体有下降的趋势。空冷条件下在816 ℃下保温60 min 的冲击功288 J,与未受火状态相比下降25%。水冷条件下在732 ℃下保温15 min 的冲击功318 J,与未受火状态相比下降17%。在各个受火温度、保温时长下,空冷条件下和水冷条件下的断面收缩率相差较大。由此可知,冷却方式对断面收缩率的影响较 大。

2.3 受火后布氏硬度的变化

图6 为316 不锈钢硬度随受火温度、保温时长及冷却方式变化的趋势。

图5 不同保温时长下冲击功随温度变化的趋势Fig.5 Changed curve of impact energy with fired temperatures under different holding times

由图6 可以看出,未受火的316 不锈钢硬度163 HB;受火后,无论在空冷还是水冷条件下,受火温度小于260 ℃时,随着温度的增加,316 不锈钢的布氏硬度有略微减小的趋势。受火温度大于260 ℃时,随着温度的升高出现上下波动的趋势,幅度较小,范 围 分 别 为153 ~ 164 HB 和152 ~ 165 HB。可得,温度对其硬度的影响不大,均满足要求不大于217 HB[13]。在各个受火温度和保温时长下,空冷条件下的硬度和水冷条件下的硬度相差不大,故冷却方式对硬度的影响同样较小。

图6 不同保温时长下硬度随温度变化的趋势Fig.6 Changed curve of hardness with fired temperatures under different holding times

2.4 金相组织的变化

保温时长5 min 时,各个受火温度、冷却方式下的金相组织随温度升高无明显变化。图7 为保温时长60 min 时各个受火温度、冷却方式下的组织结构。

图7a 为316 不锈钢板未受火状态的微观组织。图7b、图7d、图7f 及图7h 分别为427 ℃、538 ℃、621 ℃及816 ℃空冷条件下时的金相组织形貌,图7c、图7e、图7g 及 图7i 分 别 为427 ℃、538 ℃、621 ℃及816 ℃水冷条件下时的金相组织形貌。由此可知,随着受火温度的升高,金相组织为奥氏体无明显变 化。

图7 保温时长为60 min 时试样的金相组织Fig.7 Microstructures of samples fired at different temperatures and cooled in two conditions for 60 min of heat preservation

2.5 表面颜色的变化

将钢板材料经过不同温度和不同时间的热处理后,采用空冷和水冷两种方式冷却,观察管板表面的颜色变化,结果见图8。

图8 热处理冷却后表面颜色变化Fig.8 Colour changes of samples heated and cooled

由图8 可以看出,对于受火温度较低、保温时长较短的热处理试样与未热处理条件下外观无明显变化,表面有灰白色金属光泽,在427 ℃保温60 min空冷条件下呈黄褐色,在732 ℃保温15 min 空冷条件下呈灰棕色,在816 ℃保温60 min 空冷后表面出现蓝灰色,在816 ℃保温60 min 水冷下表面呈灰棕色。

2.6 晶间腐蚀

晶间腐蚀试验结果见表2。观察未发现晶间腐蚀裂纹。

3 结论

本研究通过对316 不锈钢进行不同受火温度、保温时长和冷却方式的热处理来模拟受火损伤的热暴露试验,得出了经历不同热处理后316 不锈钢的力学性能、微观组织及晶间腐蚀变化规律,结论如下:

(1)在20~816 ℃的范围内,不论受热时间、冷却方式,材料的屈服强度、抗拉强度、伸长率、硬度均满足力学性能要求。

(2)在20~816 ℃的范围内,空冷、水冷条件下,不论受热时间,当受火温度低于632 ℃时,冲击功变化不大;当受火温度高于632 ℃时,材料冲击功明显下降,最小值为288 J。

(3)从金相组织可以看出,材料组织为奥氏体,组织无明显变化。

表2 晶间腐蚀结果Table 2 The results of intercrystalline corrosion

(4)表面颜色变化,当受火温度低于427 ℃时,表面颜色无变化;当受火温度在482~649 ℃时,表面颜色为黄褐色、褐色;当受火温度高于732 ℃时,表面呈暗红、亮红色,水冷后为蓝灰色、灰棕色。

(5)晶间腐蚀试验,未发现晶间腐蚀裂纹。