静液压传动拖拉机定速巡航控制系统设计与试验

2021-05-19赵春江魏传省付卫强尚业华张光强

赵春江 魏传省 付卫强 尚业华 张光强 丛 岳

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100; 2.北京农业智能装备技术研究中心, 北京 100097)

0 引言

拖拉机定速巡航控制系统能够根据输入的目标行进速度和发动机转速,结合拖拉机工况参数对拖拉机传动系统、油门以及载荷等进行自动调节,从而达到精准的作业速度,这是实现农机无人作业的基础[1-2]。

在国外,FOSTER等[3]基于PID控制,调节变量泵排量实现了自走式割晒机速度控制;COEN等[4]设计了收获机定速巡航系统,该系统在降低发动机转速的基础上实现了相同的巡航速度,并降低了噪声和燃油消耗。在国内,郭娜等[5]通过控制变速踏板来控制变量泵排量,从而实现定速巡航;王卓等[6]通过固定挡位、调节油门开度实现定速巡航;韩科立等[7]设计了电液自动机械式变速装置,通过换挡和调节油门实现定速巡航控制;何杰等[8]通过机械结构连接变速踏板和油门踏板,二者同时增大或减小,实现了速度控制。

目前,农机速度调节方式多采用定油门变传动比、定传动比变油门、油门传动比耦合控制3种控制策略。农机定速巡航控制系统通常控制单一系统输入,即仅控制油门开度或仅控制变速踏板,这导致系统功率匹配度不高,燃油经济性较差。因此,本文以约翰迪尔4720型静液压传动拖拉机为平台,开展农机定速巡航控制策略研究,根据拖拉机工况对传动系统、油门等进行协同控制,实现拖拉机定速巡航控制,并提高燃油经济性[9-12]。

1 系统原理与硬件设计

1.1 静液压传动系统调速原理

约翰迪尔4720型拖拉机采用静液压传动系统,主要由发动机、变量泵和定量马达组成的静液压传动以及机械式变速器组成,其速度调节通过调节油门踏板控制发动机转速、调节变速踏板控制变量泵排量两种方式来实现[13-18]。静液压传动拖拉机传动系统的原理如图1所示。

1.2 总体设计

定速巡航控制器通过CAN总线接收车载计算机发送的拖拉机目标速度和发动机目标转速,通过拖拉机电控单元(Electronic control unit, ECU)读取发动机油门开度、转速与转矩百分比,以及拖拉机行进速度等工况参数,结合牵引阻力传感器测量的拖拉机牵引阻力与升降油缸位置传感器测量的平地铲升降液压缸位移,根据定速巡航控制策略,计算控制量,通过控制油门电动调节机构、作业负载调节机构以及拖拉机自有的静液传动装置,对发动机转速、拖拉机速度以及平地铲高度进行调节,实现平地作业工况下拖拉机定速巡航控制[19-21]。系统总体设计如图2所示。

1.3 硬件设计

1.3.1控制器与传感器选型

控制器采用定制的C261控制器。该控制器集成了2路标准CAN总线接口,可实现与车载计算机的总线通讯,以及拖拉机工况的采集,具有27路I/O端口,满足系统控制和信号采集需求[22]。编程环境为CoDeSysV2.3。

牵引阻力传感器为合肥力智传感器有限公司定制的LZ-ZXD21型轴销传感器, 12 V供电,量程为0~20 kN,输出电压为0~5 V,灵敏度为2.0 mV/V。

平地铲升降油缸位置传感器采用深圳米朗公司的KTC1-100mm型直线位移传感器,5 V供电,量程0~100 mm,输出电压0~5 V。传感器及其安装位置如图3所示。

1.3.2油门自动调节机构

油门自动调节机构由电动油门调节器、油门拉线和油门调节杆组成,如图4所示。其工作原理为:电动油门调节器固定在油门支架上,电动油门调节器中电机动力经减速器传递到自动油门拉线,从而带动油门调节杆绕油门调节杆连接销转动,最终带动油门位置传感器转动。发动机电控单元读取油门位置传感器的输出电信号,对发动机转速进行调节。油门限位装置用来限制油门位置,以免油门开度过大对发动机造成损害。

1.3.3作业负载调节执行机构

作业负载调节执行机构包括牵引式平地铲、平地铲升降油缸、比例换向阀、销轴传感器等,如图5所示。其工作原理为:平地铲通过牵引架与三点悬挂下拉杆连接,地轮起到支撑作用,销轴传感器实时检测拖拉机的牵引阻力;通过比例换向阀控制拖拉机后液压输出,从而控制液压油缸的升降,根据电阻式位移传感器测得的活塞杆位移,推算平地铲高度,实现平地铲的精准升降[23-24]。

2 系统软件设计

2.1 静液压传动拖拉机系统

静液压传动拖拉机是一个复杂的双输入系统,发动机转速和变量泵排量都可以控制拖拉机的行驶速度。在北京市昌平区国家精准农业示范基地,选取平整的水泥路面,启动拖拉机自动导航系统,使拖拉机保持直线行驶,通过田间计算机向控制器发送控制指令,改变油门开度和变量泵排量,记录拖拉机速度,探求车速与油门开度、变量泵排量控制信号(PWM信号)占空比的关系[25-26]。

2.1.1油门开度与车速关系

固定PWM信号占空比为21%,油门开度在0%~70%之间变化,记录不同油门开度下稳定的车速,得到PWM信号占空比为21%时车速与油门开度的关系。将PWM信号占空比分别固定为18%、24%、27%、31%、34%和37%,重复上述试验,得到各PWM信号占空比下油门开度与车速的关系(图6)。

2.1.2PWM信号占空比与车速关系

固定油门开度为5%,PWM信号占空比在18%~37%之间变化,记录不同占空比下稳定的车速,得到油门开度为5%时车速与PWM信号占空比的关系。将油门开度分别固定为10%、20%、30%、40%、50%和60%,重复上述试验,得到各油门开度下PWM信号占空比与车速的关系(图7)。

对油门开度、PWM信号占空比和车速进行数据拟合,得到图8所示的拟合曲面。

根据试验数据拟合得到车速与油门开度、占空比的关系式为

v=0.204 5-0.015 29α-0.020 76β+ 4.795×10-6α2+9.066×10-4αβ+1.095×10-3β2

式中v——拖拉机速度,m/s

α——油门开度,%

β——PWM信号占空比,%

通过拟合车速与油门开度、PWM信号占空比的关系,可以判断不同目标车速下油门开度与PWM信号占空比的选择范围。

控制器根据接收的目标车速和目标油门开度计算PWM信号占空比的初始值并输出,可以提高响应速度,快速达到目标车速。

2.2 拖拉机工况数据获取

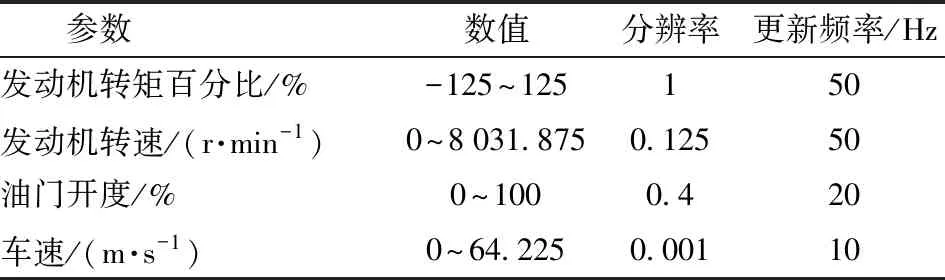

根据ISO 11783协议解析拖拉机CAN总线的工况数据,可以得到发动机实际转矩百分比、发动机转速、油门开度和拖拉机行驶速度等参数[27-30],如表1所示。

表1 拖拉机工况参数Tab.1 Tractor working condition parameters

2.3 控制策略分析

提出3种速度控制策略,分别为定油门控制策略、耦合控制策略和协同控制策略,具体为:油门开度固定,仅调节变量泵排量;发动机转速和变量泵排量同增同减,双输入耦合为单输入;不同工况下选择不同的目标发动机转速,同时实现过载保护。

2.4 软件设计

控制系统软件由自动导航模块、拖拉机工况采集模块、传感器模块、油门控制模块、变量泵排量调节模块、作业负载调节模块、通信模块等组成。

定速巡航控制系统软件流程(图9)为:系统初始化后,控制器通过信号采集系统获取当前车速、油门开度、发动机转速、平地铲高度和牵引阻力等工况数据,控制器接收车载计算机控制指令,当接收到平地铲控制指令时,读取平地铲目标高度,计算控制量,调节平地铲高度。控制器读取目标巡航车速,根据目标车速、实际车速、牵引阻力与阻力阈值判断当前工况,当阻力小于阈值、车速小于目标车速80%时,即为起步工况,采用油门排量耦合控制策略,调节油门开度和变量泵排量使车速上升;当牵引阻力小于阈值、车速大于目标车速80%且小于稳态车速时,即为接近目标速度工况,采用变排量降油门控制策略,逐渐减小油门开度使发动机转速保持在油耗较低的经济转速范围内,同时调节变量泵排量达到目标巡航车速;当牵引阻力小于阈值且阻力没有大范围波动、车速误差在2%以内时,即为稳态工况,采用变排量定油门控制策略,保持油门开度不变,调节变量泵排量使车速保持目标巡航车速;当牵引阻力小于阈值、牵引阻力有较大的变化时,即为负载扰动工况,采用变排量变油门控制策略,根据牵引阻力判断负载等级,计算与之对应的目标油门开度,同时调节变量泵排量保持巡航车速;当阻力大于阈值时,即为过载工况,采用降载控制策略,抬升平地铲。执行下一个周期。

3 试验

3.1 试验条件

为验证拖拉机速度控制系统的准确性和3种控制策略的效果,以约翰迪尔4720型拖拉机为平台,集成定速巡航控制系统和自动导航控制系统(图10),在北京市昌平区国家精准农业示范基地进行水泥路面空载、田间空载和平地作业3种工况下的定速巡航控制试验。通过查阅拖拉机使用手册,将拖拉机的经济转速设置为1 200 r/min。

选择地面平整的地块,进行牵引阻力控制阈值的测量试验。设定平地铲高度为-2 cm,拖拉机行驶车速为1.0 m/s,进行田间平地作业,通过销轴传感器测量得到牵引阻力的最大值约为4 500 N。因此,设定牵引阻力阈值为5 000 N。

3.2 试验结果与分析

3.2.1不同工况下的速度试验

在水泥路面空载、田间空载和平地作业3种工况下进行了油门排量协同控制策略试验,目标速度为1.0 m/s。3种工况下拖拉机车速如图11所示。

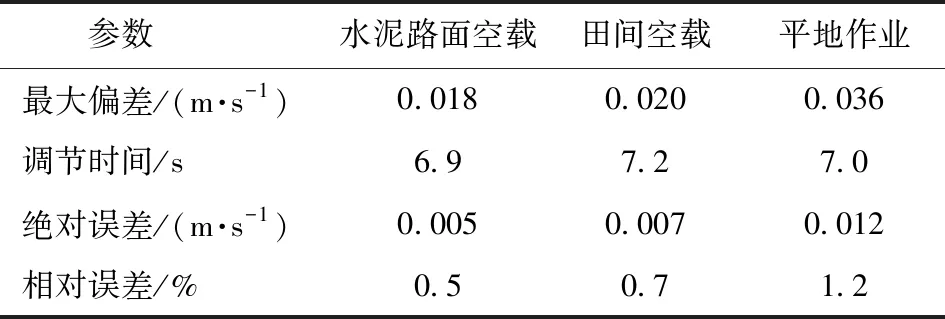

对图11数据进行分析,得到3种工况下协同控制策略的速度控制试验结果,如表2所示。

3.2.2平地作业工况下的不同控制策略试验

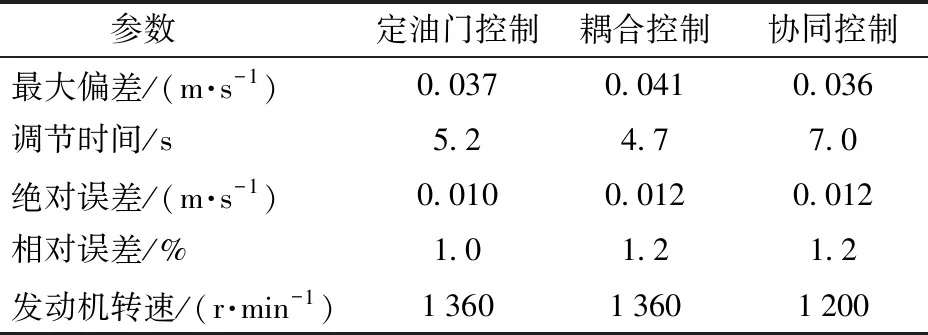

在平地作业工况下进行了定油门、油门排量耦合、油门排量协同3种控制策略的速度控制试验,目标速度为1.0 m/s。3种控制策略下拖拉机的车速和发动机转速如图12、13所示。

对图12、13数据进行分析,得到平地作业工况

表2 3种工况下协同控制策略试验结果Tab.2 Test results of cooperative control strategy under three working conditions

下3种控制策略的速度控制试验结果,如表3所示。

表3 平地作业工况下3种控制策略试验结果Tab.3 Test results of three control strategies under flat ground operation

3.2.3讨论

采用定油门控制策略时,由于起步时发动机负载较大,所以将目标发动机转速设置为1 360 r/min,仅通过调节变量泵排量达到目标速度。

采用耦合控制策略时,在0~4.7 s,发动机转速随变量泵排量的增加而增加至1 360 r/min,并稳定在1 360 r/min左右。

采用协同控制策略时,在0~3 s,发动机转速从1 000 r/min增加至1 350 r/min;在3~5 s,发动机转速从1 350 r/min降低至1 200 r/min,随后保持在1 200 r/min;拖拉机速度在0~3 s快速增加至0.94 m/s,从第3秒开始,发动机转速下降,PWM信号占空比增大,车速缓慢增加,直至7.0 s时达到目标速度。协同控制策略可以实现拖拉机保持巡航速度的同时,降低发动机转速,减少燃油消耗。

4 结论

(1)研究了一套拖拉机平地作业定速巡航控制系统,设计了速度调节和负载调节装置,建立了静液压传动拖拉机油门开度、变量泵排量与速度对应的数学模型。

(2)提出了一种降低发动机转速的定速巡航控制策略,在起步后降低发动机转速,使拖拉机在较低的发动机转速下达到目标巡航速度,可以节省燃油。

(3)在水泥路面空载、田间空载和平地作业3种工况下进行了协同控制策略试验,结果表明,协同控制策略的速度绝对误差分别为0.005、0.007、0.012 m/s,速度相对误差分别为0.5%、0.7%、1.2%,速度控制精度较好。