扭梳式油茶果采摘末端执行器设计与试验

2021-05-19伍德林袁嘉豪曹成茂

伍德林 袁嘉豪 李 超 姜 山 丁 达 曹成茂

(安徽农业大学工学院, 合肥 230036)

0 引言

油茶是我国独有的油料物种,与橄榄、椰子、油棕并称世界四大木本油料作物[1]。油茶具有极高的营养价值和经济价值,目前我国油茶种植面积已达5.33×106hm2[2]。但油茶果采摘主要依靠人工,采摘效率低、劳动强度大、成本高,而油茶果适采周期又短,因此限制了油茶产业的发展[3]。

目前,国外林果采摘技术发展较为成熟,已研制了针对苹果、橄榄、猕猴桃、柑橘、樱桃等林果的振动采摘装置和机器人采摘装置[4-8]。为解决我国机械化采摘林果问题,王克奇等[9]研制了一种击打式松果采摘机器人,采用旋转击打的方式实现松果采摘。刘晓敏等[10]设计了2种规格带有回转腕部功能的多自由度3指采摘柔性手爪,通过腕部旋扭分离方式完成采摘。王荣炎等[11]设计了一种小型梳齿往复式杭白菊采摘装置,利用梳齿梳脱和辊刷清扫作用以及曲柄摇杆机构的急回特性实现杭白菊的采收。这些采摘装置对生长在丘陵山地、作业环境复杂的油茶采摘并不适用[12]。

针对油茶果机械化采摘问题,国内学者设计了不同类型和不同采摘方式的油茶果采摘装备,并进行了相关试验。高自成等[13]研制了齿梳式油茶果采摘机,利用回转梳齿时对油茶果产生的剪切力实现采摘,并通过试验验证了该采摘方式的可行性。罗时挺等[14]研制了一种齿梳拨刀式油茶果采摘装置,通过拨刀对油茶果产生拉力实现油茶果采摘,并通过试验证明,该装置能有效减少花苞损伤,但仍存在对枝条花苞的损伤。饶洪辉等[15]设计了一种电动胶辊旋转式油茶果采摘装置,通过上下胶辊对油茶果进行撞击,胶辊对油茶果产生的拉力大于油茶果结合力,从而实现采摘,试验表明,采摘效率较好,但胶辊作用时对枝条作用面积较大,因此对枝条的损伤较大。饶洪辉等[16]为提高电动胶辊采摘效率,设计了一种液压驱动式油茶果采摘机,试验表明,与电动胶辊采摘相比,其采摘效率提高了80%。高自成等[17]设计了一种悬挂振动式油茶果采摘执行机构,通过对果树主干施加机械振动,对油茶果产生的惯性力大于油茶果结合力,从而实现采摘,试验表明,在特定的频率和高度振动时,落果率较高、落花率较低,但对树体的损伤较大。伍德林等[18]研制一款摇枝式油茶果采摘装置,通过对枝条激振,从而实现油茶果的脱落,试验表明,在最佳参数组合下,油茶果采净率较高、花苞损伤率较低,但由于花苞结合力小于油茶果结合力,激振仍对花苞产生一定影响。

目前,国内关于油茶果采摘装置的研究仍处于试验阶段,主要存在对花苞、枝条损伤大的问题,因此末端执行器的设计至关重要。目前研制的油茶果采摘末端执行器采用的激振、齿梳式或胶辊旋转式采摘方式均局限于单一作用力进行油茶果采摘。由于油茶果花果同期、油茶果结合力大于花苞结合力的特性[19-20],导致单一作用力无法避免油茶果漏采以及对油茶花苞、枝叶产生损伤的现象。根据油茶果结合力特性,本文提出一种扭梳式油茶果采摘末端执行器,通过扭转、梳脱和反向扭转的复合作用方式,以期减小油茶树枝条、花叶的损伤和脱落。

1 整机结构和工作原理

1.1 整机结构

扭梳式油茶果采摘装置整体结构如图1所示,主要由扭梳式末端执行器、伸缩装置、升降装置、旋转装置、传输装置、电控箱、履带式移动底盘组成,末端执行器通过连接架连接在伸缩装置的伸缩液压缸的最前端。

1.2 工作原理

采摘作业时,通过移动整机和旋转装置将末端执行器移动到油茶树最右侧,通过控制系统启动电机转动丝杠,将两边扭梳组件远离至合适位置,通过升降装置将末端执行器移动到合适高度,启动电机,通过链轮链条调整末端执行器角度,以便其顺利伸进有果枝条中,通过伸缩装置将末端执行器移动插入树冠中,启动电机,反向转动丝杠,使扭梳组件靠近,夹持有果树枝至合适位置,通过控制系统控制电机带动链轮链条使整个扭梳组件在0°~48°范围内往返转动,同时控制系统启动电机带动梳辊组件在0°~48°往返转动,作用一段时间后,扭梳组件转动到最大角度时,松开夹持的枝条,此时由于枝条具有韧性,会进行反转,从而使得果实产生惯性力脱落。在扭梳组件转动的过程中,对油茶果产生了扭力和剪力,梳辊转动的过程中梳齿对油茶果产生撞击力、剪力、扭转力,扭梳组件松开枝条时,枝条回弹,弛豫过程中,在恢复力的作用下,油茶果产生惯性力。在多种力的复合作用下使油茶果脱落,完成采摘,保证了落果率,同时由于扭齿间距和梳齿间距都很大,很难作用到花苞,因此几乎不会对花苞产生损伤,同时扭爪转动角在0°~48°以及梳辊转动角在0°~48°,由于树枝具有柔性体特征,因此树枝基本没有损伤。

2 关键部件设计和油茶果脱落因素分析

2.1 末端执行器三维模型

末端执行器主要由扭梳组件和梳辊组件构成,其中扭梳组件由转动轴、丝杠支座、双向丝杠、扭齿、链轮链条组成,梳辊组件由梳辊轴、轴承、梳齿组成,其三维模型如图2所示。

扭齿固定连接在梳辊支座上,梳辊支座通过螺栓固定连接在螺母连接座上,螺母连接座滑动连接在双向丝杠上,双向丝杠两端安装轴承,轴承通过轴承盖固定连接在丝杠支座上,丝杠驱动电机通过联轴器和丝杠的一端固定连接。梳齿均匀分布在梳辊上,梳辊组件通过轴承、轴承端盖安装在梳辊支座上,梳辊驱动电机通过联轴器与梳辊轴的一端固定连接。扭齿间距为50 mm,梳齿上下间距70 mm,一圈分布8排,左右排相互错开。

2.2 扭梳组件作用原理分析

扭梳组件对油茶果的作用原理如图3所示。扭梳组件对油茶果有3种作用形式:扭齿单独作用(图3b)、梳齿单独作用(图3c)、扭齿和梳齿同时作用(图3d)。

2.3 梳辊组件参数设计

采摘作业时,梳齿间密度以及排布方式直接影响油茶果漏采率,同时梳齿间密度过大或者排布方式不合理,作业时会造成树枝损伤。测量6年树龄长林4号、长林40号、长林53号以及7年树龄湘林210号共4个品种多组油茶果的直径,得出最大直径为50.55 mm,最小直径为23.53 mm,平均直径为36.043 mm,为保证作用到尽可能多的油茶果,同时尽可能减小对树枝的损伤,确定梳齿长度为30 mm,梳辊半径为30 mm,梳齿间距离为70 mm,一圈分布8排,分布形式如图4所示。这样既可以得到较大的梳齿间距,保证作业时树枝有足够的空间从而减小损伤,同时保证了油茶果不会从梳齿间直接穿过。

2.4 扭梳组件参数设计

为保证扭转时作用尽可能多的油茶果,同时油茶果脱落后不会卡在扭齿之间,扭齿间距为50 mm,同时为防止油茶果卡在梳辊和梳辊支座中间,梳辊中心轴距离梳辊支座为80 mm。在采摘装置作业时,双向丝杠长度决定单次作业范围,单次作业范围越大,采摘效率越高,但同时会存在夹抱枝条内部油茶果作用不到,根据油茶树枝条冠径,确定丝杠单边行程为0~200 mm。

2.5 油茶果脱落影响因素分析

为了方便分析扭梳采摘油茶果原理,将采摘过程分为扭齿作用、梳齿作用、扭齿和梳齿同时作用、枝条弛豫4个过程。

2.5.1扭齿单独作用

扭齿与油茶果相互作用力主要由与油茶果碰撞时的正压力和摩擦力组成,本文将扭齿与油茶果的作用形式简化成图5所示的模型。图5中扭齿与油茶果的接触点B的位置随着作用位置的改变在油茶果上移动,O1为扭齿的旋转中心,O2为点B投影到油茶果中心轴上的点。

当扭梳组件以角速度ω3匀速转动时,扭齿上B点的速度vB为

vB=ω3R2

(1)

式中R2——点B到旋转中心O1的距离,m

由于扭梳组件匀速转动,此时点B的切向加速度aBn=0,法向加速度aBt为

(2)

此时点B所受的力FB为

(3)

式中M1——扭梳组件质量,kg

因此油茶果受到的扭齿压力Fn1为

(4)

式中α2——线BO1和线BO2的夹角,(°)

油茶果所受的摩擦力Ff1为

(5)

式中μ1——扭齿与油茶果的摩擦因数

当油茶果相对树枝没有产生位移时,油茶果受力平衡,可得

(6)

式中MA——油茶果结合力的抗扭力,N·m

L2——点B到油茶果中心轴的距离,m

Fx——油茶果x方向结合力,N

Fy——油茶果y方向结合力,N

当油茶果产生位移时,由油茶果受力可知,油茶果会发生绕点A转动以及绕z轴转动。FA为油茶果x方向和y方向结合力的合力,油茶果可视为实心球体,当油茶果绕点A转动时,油茶果的转动惯量J1为

(7)

式中m——油茶果质量,kg

r——油茶果半径,m

当油茶果绕z轴转动时,油茶果的转动惯量J2为

(8)

此时,由转动定律可知

(9)

式中ω4——油茶果绕点A转动角速度,rad/s

L1——点O2到点A的距离,m

t——时间,s

ω5——油茶果绕z轴转动角速度,rad/s

随着油茶果转动角逐渐增大,果柄连接处发生断裂,油茶果脱落。当α1越小,作用点B到旋转中心的距离R2越大,油茶果受到扭齿压力Fn1越大。由式(3)~(6)、(9)可以看出,影响油茶果脱落的主要因素是扭梳组件转速、转动角以及油茶果抗剪力和抗扭力。

2.5.2梳齿单独作用

梳齿作用在油茶果上时,在撞击的一瞬间对油茶果产生撞击力,若油茶果未脱落,梳齿继续作用在油茶果上,主要对油茶果产生正压力和摩擦力,对油茶果产生剪切以及扭转作用,右梳辊作用油茶果形式简化成图6所示模型。图中点C为梳齿与油茶果的接触点,R3为点C到旋转中心的距离,R3随着作用位置的改变而改变。

当梳辊以角速度ω2匀速转动时,梳齿上点C速度vC为

vC=ω2R3

(10)

由于梳辊匀速转动,此时点C切向加速度aCn=0,法向加速度aCt为

(11)

此时点C所受力FC为

(12)

式中M2——梳辊质量,kg

因此油茶果受到的梳齿压力Fn2为

(13)

式中α3——FC方向与线O2C的夹角,(°)

梳齿对油茶果摩擦力Ff2为

(14)

式中μ2——梳齿与油茶果的摩擦因数

当油茶果相对树枝没有发生位移时,油茶果受力平衡,可得

(15)

式中L4——点C到油茶果中心轴的距离,m

当油茶果发生位移时,由油茶果受力可知,油茶果会产生绕点A转动以及绕z轴转动,如图3c所示。油茶果可视为实心球体,当油茶果绕点A转动时,油茶果转动惯量为J1,当油茶果绕z轴转动时,油茶果转动惯量为J2。此时,由转动定律可知

(16)

式中L3——点O2到点A距离,m

随着油茶果转动角逐渐增大,果柄连接处产生断裂,油茶果脱落。由式(13)~(16)可以看出影响油茶果脱落的主要因素为梳辊转速、转动角以及油茶果抗剪力和抗扭力。

2.5.3扭齿和梳齿同时作用

当梳齿和扭齿同时作用在油茶果时,油茶果受力简化成图7所示模型。

扭齿和梳齿同时作用在油茶果上时,梳辊以角速度ω2匀速转动,扭梳组件以角速度ω3匀速转动,油茶果受到扭齿和梳齿压力的合力Fn3为

(17)

式中θ——Fn1、Fn2在水平方向的夹角

油茶果所受的摩擦力Ff3为扭齿和梳齿对油茶果摩擦力Ff1、Ff2的合力,计算式为

(18)

当油茶果相对树枝没有产生位移时,油茶果受力平衡,可得

(19)

当油茶果产生位移时,由油茶果受力可知,油茶果会产生绕点A转动以及绕过点A和点O2的轴转动。油茶果可视为实心球体,当油茶果绕点A转动时,油茶果转动惯量为J1,当油茶果绕z轴转动时,油茶果转动惯量为J2。此时,由转动定律可知

(20)

随着油茶果转动角逐渐增大,果柄连接处产生断裂,油茶果脱落。由式(17)~(20)可以看出,影响油茶果脱落的主要因素为扭梳组件和梳辊转速、转动角以及油茶果抗剪力和抗扭力。

2.5.4枝条弛豫

当枝条被扭转到最大角度时,根据胡克定律可知,作用在枝条上的剪切力τ为

(21)

式中G——扭转模量,MPa

γ——相对扭转角,(°)

φ——枝条扭转角,(°)

r1——枝条半径,m

l——枝条长度,m

末端执行器松开所夹持枝条,此时枝条若未达到弹性极限,在其内部的恢复力作用下恢复到原本的状态,该过程为枝条的弛豫过程。在这一过程中,最初恢复力等于作用在枝条上的剪切力τ。油茶果运动状态也随着枝条运动状态的改变而改变。当油茶果产生的惯性力大于果柄结合力时,油茶果脱落。因此油茶果是否能脱落主要由松弛前作用在枝条上的最大剪切力τ决定。根据式(21)可知,枝条上最大剪切力τ主要由枝条扭转模量、枝条相对扭转角以及旋转枝条长度决定。枝条相对扭转角主要由末端执行器旋转的最大角度决定。因此油茶果脱落主要影响因素有枝条扭转模量、末端执行器旋转最大角、旋转枝条长度。

综上可知,影响油茶果脱落的因素有扭梳组件和梳辊转速、转动角以及油茶果抗剪力和抗扭力、枝条扭转模量、旋转枝条长度。

3 控制系统设计

控制系统由硬件部分与软件部分组成,硬件包括以STM32开发板为核心的控制器、霍尔位置传感器、触摸屏以及电动机驱动器,软件通过LabVIEW对控制程序进行编写、下载及调试。控制系统由两个电源模块供电,传感器、单片机及电机驱动器控制信号电压为5 V,电动机驱动器驱动电压为24 V。整个控制系统采用末端控制原理,由STM32开发板获取传感器数据,处理后将方向信号、脉冲数和脉冲频率传输给电机驱动器,从而实现对末端执行器动作的有序控制。图8为控制系统结构图。

NJK-8002C型霍尔位置传感器有两对,一对安装在丝杠支座一边,与电机连接架外侧同一边,用于检测丝杠上电机连接架张开达到最大位置及复位,防止超出量程;一对安装在电机连接架内侧两边,用于检测电机连接架内侧两边夹持达到试验最小位置及复位,试验确定了电机连接架内侧两边夹持达到试验最小位置10~50 mm时可安全有效夹紧树枝。

3个K25R-C2-GN-XG型异步电机和1个CH/V-750-S型三相异步减速电机作为执行机构的动力源,分别完成接近动作、抓持动作及旋转动作。1个K25R-C2-GN-XG型异步电机用于控制丝杠上电机连接架运动位置及夹紧距离,2个K25R-C2-GN-XG型异步电机用于控制梳辊反向旋转48°后正向旋转48°循环往复;CH/V-750-S型三相异步减速电机用于末端执行装置整体正向转动48°,反向转动48°,从而实现扭转动作。整体动作使用的变频驱动器有3个,型号均为AE200H,用于驱动电机按需动作。

控制系统软件部分基于LabVIEW平台开发,软件控制流程如图9所示,实现控制扭梳式末端执行装置的按需动作、数据采集、状态显示及人机交互。

4 油茶特性试验

目前,油茶主要种植于丘陵山地地区,采用适合机械化作业标准化的油茶栽培模式[21]。本文试验的油茶树品种为湖南省永州市里湾基地主要种植的油茶良种品系。

4.1 油茶果结合力分析

4.1.1试验设备

采用HP-50型VICTOR数显式推拉力计测量果实的抗拉力和抗剪力,最大负荷为50 N,精度为0.01 N,误差为0.05%,用其峰值保持功能记录瞬时抗拉力和抗剪力。果实质量测量使用友恒电子天平,最大量程300 g,精度为0.01 g。采用HP-10型安瑞特扭力测试仪测量果实的抗扭力矩,最大负荷为10 N·m,精度为0.001 N·m。采用游标卡尺(分度值为0.02 mm)对果实尺寸进行测量。

4.1.2试验方法

针对6年树龄长林4号、长林40号、长林53号以及7年树龄湘林210号共4个品种,随机抽取20颗油茶果为1组进行抗拉力测试,随机抽取20颗油茶果为1组进行抗剪力测试,随机抽取20颗油茶果为1组进行抗扭力矩测试,为保证试验的准确性,每次测试进行3组。

(1)抗拉力测试

将油茶果所在的侧枝固定,再将油茶果固定在推拉计的夹具上,保证夹具与果柄保持一条直线,匀速缓慢拉动推拉力计,直至油茶果脱落,如图10a所示,记录测试的峰值数据。

(2)抗剪力测试

将油茶果所在的侧枝和油茶果固定,再将推拉力计配套的钩子钩住果柄,保证钩子与果柄保持垂直,匀速缓慢拉动推拉力计,直至果实脱落,如图10b所示,记录测试的峰值数据。

(3)抗扭力矩测试

将油茶果固定在夹具上,再将夹具固定在安瑞特扭力测试仪,如图11所示,匀速缓慢转动与油茶果相连的侧枝,直至侧枝与油茶果分离,记录扭力测试仪上的峰值数据。

(4)油茶果质量与尺寸测量

将进行过抗拉力、抗剪力、抗扭力矩测量的油茶果去掉果柄后,用电子天平测量其质量,游标卡尺测量其最大直径,并对应记录质量和直径。

4.1.3结果和分析

油茶的生物特性相差较大,经过多次重复测试后,其抗拉力、抗剪力、抗扭力矩的数据基本符合正态分布,剔去较大误差,取剔除后数据作为依据,得到长林4号、长林40号、长林53号、湘林210号油茶果抗拉力、抗剪力、抗扭力矩结果箱型图,如图12所示。

由图12a可知,湘林210号抗拉力最大值为26.61 N,最小值为11.14 N。长林4号抗拉力最大值为18.18 N,最小值为8.38 N。长林40号抗拉力最大值为21.79 N,最小值为9.27 N。长林53号抗拉力最大值为27.04 N,最小值为17.45 N。

由图12b可知,湘林210号抗剪力最大值为17.87 N,最小值为11.32 N。长林4号抗剪力最大值为11.45 N,最小值为5.27 N。长林40号抗剪力最大值为15.37 N,最小值为6.17 N。长林53号抗剪力最大值为15.11 N,最小值为8.42 N。

由图12c可知,湘林210号抗扭力矩最大值为0.041 N·m,最小值为0.018 N·m。 长林4号抗剪力最大值为0.023 N·m,最小值为0.008 N·m。长林40号抗剪力最大值为0.031 N·m,最小值为0.009 N·m。长林53号抗剪力最大值为0.031 N·m,最小值为0.014 N·m。

同品种油茶抗拉力、抗剪力、抗扭力矩差异较大,不同品种之间结合力差异同样较大,但抗拉力主要集中在10~25 N之间,抗剪力主要集中在5~15 N之间,抗扭力矩主要集中在0.015~0.030 N·m之间。由此可知油茶果抗拉力远大于抗剪力以及抗扭力矩。

长林4号、长林40号、长林53号、湘林210号油茶果质量和直径箱型图,如图13所示。

由图13a可知,湘林210号油茶果最大质量为64.6 g,最大直径为51.52 mm,最小质量为25.8 g,最小直径为40.12 mm。长林4号油茶果最大质量为26.6 g,最大直径为34.71 mm,最小质量为11.0 g,最小直径为24.84 mm。长林40号油茶果最大质量为23.2 g,最大直径为36.01 mm,最小质量为10.4 g,最小直径为24.13 mm。长林53号油茶果最大质量为43.2 g,最大直径为46.01 mm,最小质量为20.6 g,最小直径为34.60 mm。

可知不同品种油茶果大小相差较大,湘林210号油茶果是4个品种里最大的,其自身大小差异也比较大,长林53号油茶果大小略小于湘林210号,长林4号和长林40号油茶果大小差异较小,远小于长林53号油茶果。

4.2 油茶枝条扭转试验

4.2.1试验设备和材料

采用美特斯SANS微机控制电子扭转试验机测定6年树龄长林4号、长林40号、长林53号以及7年树龄湘林210号挂果枝条在扭转力偶作用下受力和变形量的关系,扭转试验机型号为CTT1103,最大扭矩为1 000 N·m,电压220 V,功率0.75 kW,准确度等级为1级,游标卡尺(分度值为0.02 mm)测量枝条直径、标距。

4.2.2试验方法

随机剪取长林4号、长林40号、长林53号以及湘林210号不同生长区域挂果枝条多根。去除枝条上的叶子、花苞、油茶果和叶鞘,只留下枝条部位,截取合适的枝条长度,将节间作为枝条两头[22]。枝条两头节间稍微削平,以保证试验机可以夹紧枝条。将枝条两端用扭转试验机配合特制夹具夹紧,测量直径和标距,打开试验程序,输入直径和标距,启动机器匀速转动,当枝条断裂,机器自动停止运行,生成试验报告。

4.2.3试验结果与分析

图14为不同枝条扭矩扭角关系曲线,长林4号枝条直径为5.13 mm,标距为10.1 cm,长林40号直径为7.35 mm,标距为15.4 cm,长林53号直径为6.92 mm,标距为10.8 cm,湘林210号直径为8.02 mm,标距为17.6 cm。

由图14可知,枝条扭转试验时,随着扭角的不断增大,枝条承受的扭矩增大,枝条能承受的最大扭矩在峰值处。另外,刚开始时斜率较大呈线性,扭角与扭矩成正比,为弹性变形阶段,枝条产生屈服效应。屈服阶段结束后,斜率开始下降,扭矩继续增大,此时枝条产生不均匀塑性变形,到达最高点时枝条断裂。

扭转模量G计算式为

(22)

(23)

式中MP——枝条试验过程中产生的扭矩,N·m

IP——极惯性矩,mm4

d——枝条直径,mm

L0——枝条标距,mm

扭转强度τs计算式为

(24)

式中WP——枝条扭转系数

扭转刚度θ计算式为

(25)

由图14a可知,长林4号枝条发生弹性变形时扭角为0.227 63°,扭矩为0.099 25 N·m,弹性段终点扭角为28.667 58°,扭矩为0.166 64 N·m,发生断裂时扭角为256.892 94°,扭矩最大值为0.307 54 N·m。计算可知,长林4号扭转模量G=3.52 MPa,扭转强度τs=11.60 MPa,扭转刚度θ=1.28×103rad/m。

由图14b可知,长林40号枝条发生弹性变形时的扭角为0.113 9°,扭矩为0.105 37 N·m,弹性段终点扭角为37.447 62°,扭矩为0.576 48 N·m,发生断裂时扭角为117.556 11°,扭矩最大值为0.871 77 N·m。计算可知,长林40号扭转模量G=6.79 MPa,扭转强度τs=11.19 MPa,扭转刚度θ=4.49×102rad/m。

由图14c可知,长林53号枝条产生弹性变形时扭角为0.102 2°,扭矩为0.102 31 N·m,弹性段终点扭角为35.557 84°,扭矩为0.576 48 N·m,发生断裂时扭角为106.887 44°,扭矩最大值为0.605 28 N·m。计算可知,长林53号扭转模量G=3.57 MPa,扭转强度τs=9.27 MPa,扭转刚度θ=7.54×102rad/m。

由图14d可知,湘林210号枝条发生弹性变形时扭角为0.110 5°,扭矩为0.105 79 N·m,弹性段终点扭角为26.553 49°,扭矩为0.253 02 N·m,发生断裂时扭角为232.892 18°,扭矩最大值为0.637 75 N·m。计算可知,湘林210号扭转模量G=2.41 MPa,扭转强度τs= 6.30 MPa,扭转刚度θ=6.52×102rad/m。

由图14可知,不同品种油茶枝条扭转模量在2~7 MPa之间,不同品种的油茶枝条弹性段终点基本集中在25°~40°之间,但扭转试验机在扭矩未超过0.1 N·m时没有记录枝条扭转角,因此弹性段开始前,枝条已经转动一定角度,枝条一旦扭转超过极限角,会产生不均匀塑性变形,受到损伤,无法恢复,为保证枝条不发生损伤,在作业时枝条扭转角不得超过50°,而转动角越大,油茶果越容易脱离,因此确定扭梳组件和梳辊转动角为48°。

5 性能试验

5.1 整机试验及评价指标

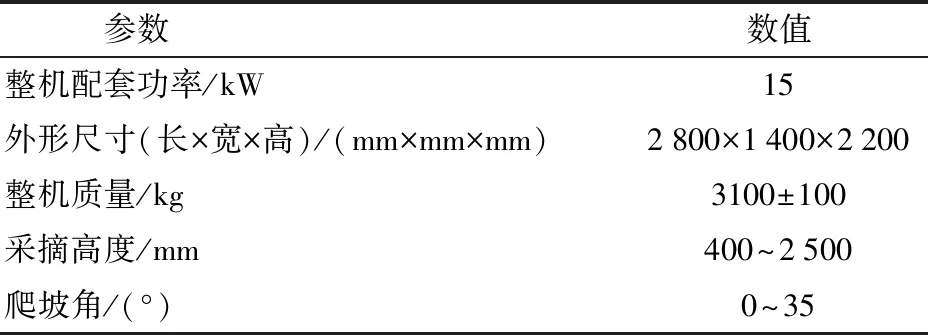

2020年10月,选用长林53号油茶树进行整机性能试验,如图15所示。整机参数如表1所示。

表1 采摘机主要作业参数Tab.1 Main operating parameters of picking machine

根据油茶果结合力,计算可知扭梳组件转速不小于10 r/min,梳辊转速不小于60 r/min,油茶果才会脱落。选取长势相似的多棵油茶树分别以不同扭转转速、不同梳脱转速以及作用时间进行采摘性能试验。

以采净率以及花苞损伤率作为评价指标[23]。试验前夹持枝条上的总挂果数量为N1和花苞数为N2,试验后枝条上剩余的油茶果数量为N3和花苞数为N4。采净率P1计算式为

(26)

花苞损伤率P2计算式为

(27)

5.2 试验结果与分析

5.2.1扭梳组件转速的影响

在固定梳辊转速为80 r/min,作业时间为10 s的工况下,进行扭梳组件转速的单因素试验,扭梳组件转速分别为10、20、30、40、50 r/min,试验结果如图16所示。

由图16可知,随着扭梳组件转速的增加,采净率、花苞损伤率逐渐升高。当扭梳组件转速增大,作用在油茶果上的力变大,油茶果更易脱落,枝条在弛豫过程中,油茶果产生的惯性力也更大,油茶果和花苞更容易脱落。当扭转转速达到40 r/min后采净率变化很小,同时花苞损伤率明显增高,因此扭梳组件转速在25~35 r/min采摘性能较优。

5.2.2梳辊转速的影响

在固定扭梳组件转速为30 r/min,作业时间为10 s的工况下,进行梳辊转速的单因素试验,梳辊转速分别为60、70、80、90、100 r/min,试验结果如图17所示。

由图17可知,随着梳辊转速的增加,采净率、花苞损伤率逐渐升高。当梳辊转速增大,作用在油茶果上的力变大,同时梳辊对油茶枝条产生的激振作用随着转速的增大而加强,油茶果和花苞更易脱落。当梳辊转速达到90 r/min后,采净率变化很小,同时花苞损伤率明显增高,因此梳辊转速在75~85 r/min采摘性能较优。

5.2.3作业时间的影响

在固定扭梳组件转速为30 r/min、梳辊转速为80 r/min的工况下,进行作业时间的单因素试验,作业时间分别为5、10、15、20、25 s,试验结果如图18所示。

由图18可知,随着作业时间的增加,采净率、花苞损伤率逐渐升高。主要是因作业时间的增加,采摘装置传递到油茶枝条的能量随之增加,油茶果和花苞更易脱落。当作业时间达到15 s后,采净率变化很小,同时花苞损伤率明显增高,作业时间在8~12 s之间采摘性能较优。

5.3 正交试验

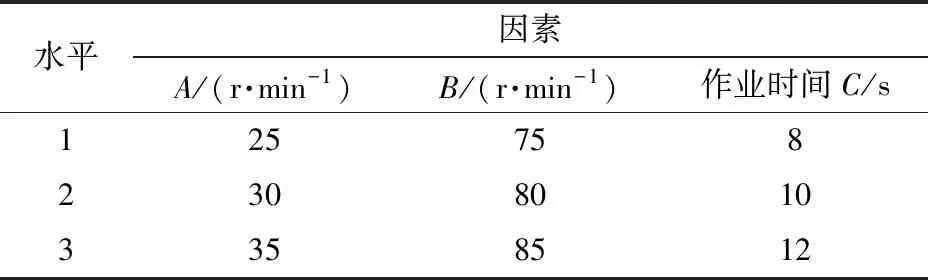

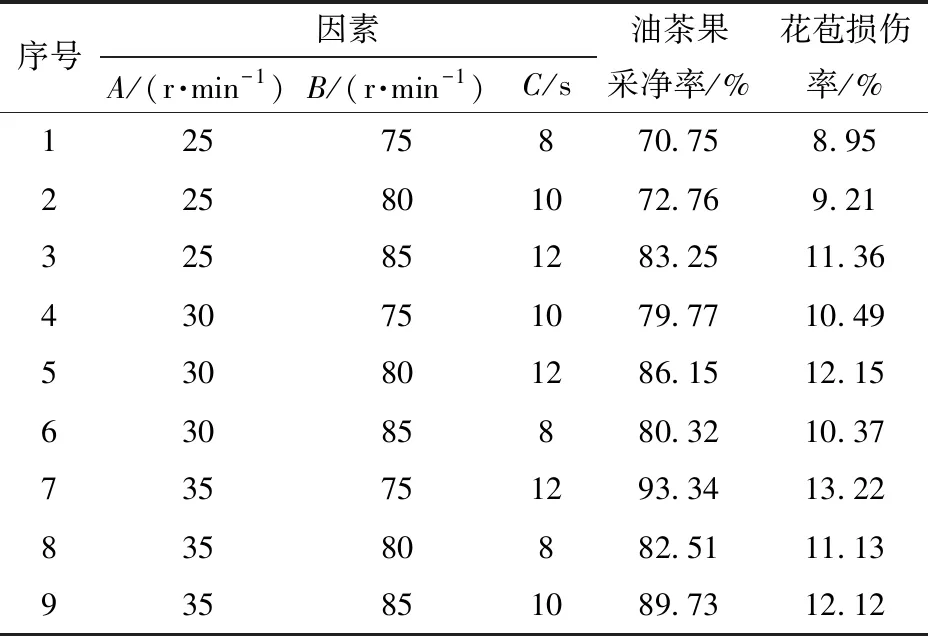

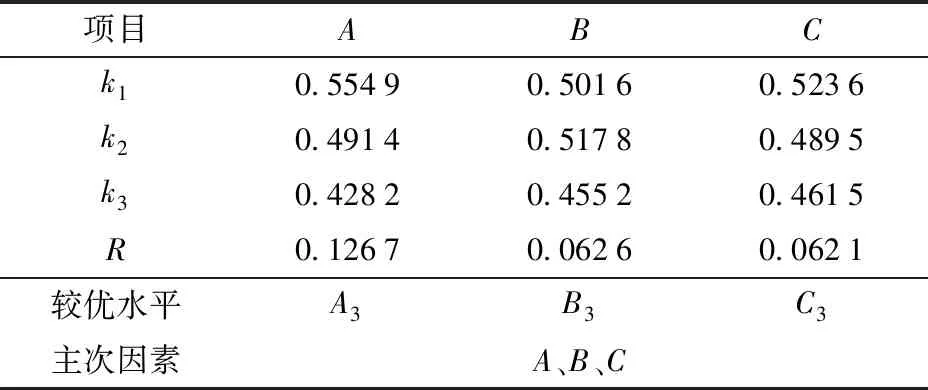

为研究扭梳式油茶果采摘末端执行器不同的作业参数组合对油茶果采净率和花苞损伤率的影响,选取梳齿转速、扭齿转速、作业时间为参数变量,选取扭梳组件转速为25~35 r/min、梳辊转速为75~85 r/min、作业时间为8~12 s对长林53号油茶树进行三因素三水平正交试验。试验因素水平如表2所示,正交试验结果如表3所示。

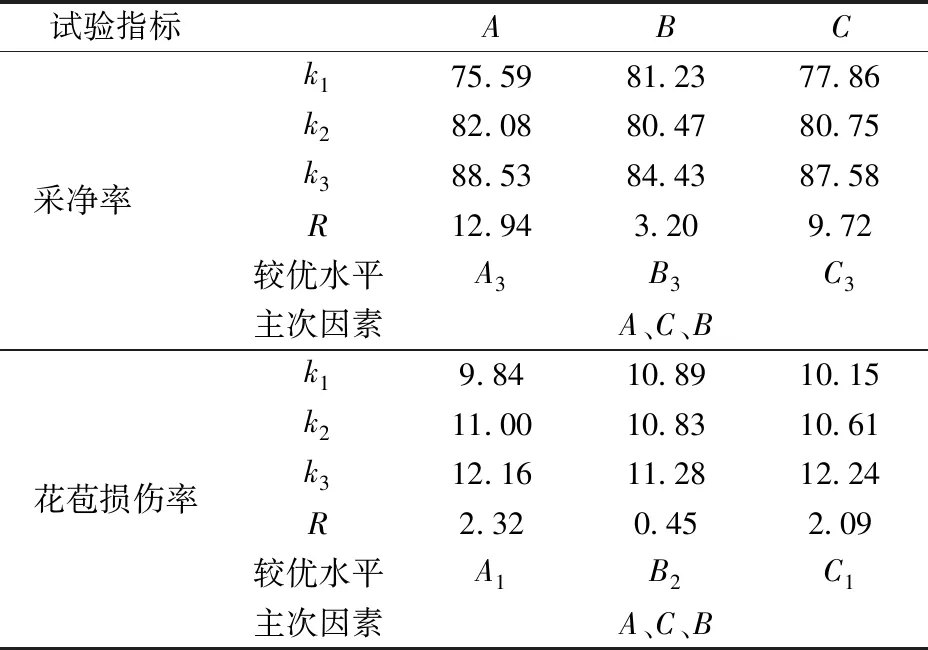

表4为正交试验结果的极差分析,以油茶果采净率作为评价指标时,较优水平为扭梳组件转速A3(35 r/min)、梳辊转速B3(85 r/min)、作业时间C3(12 s),扭梳组件转速对油茶果采净率的影响最大,其次是作业时间,最后是梳辊转速;以花苞损伤率作为评价指标时,较优水平为扭梳组件转速A1(25 r/min)、梳辊转速B2(80 r/min)、作业时间C1(8 s),扭梳组件转速对花苞损伤的影响最大,其次是作业时间,最后是梳辊转速。

表2 正交试验因素水平Tab.2 Factors and levels of orthogonal experiment

表3 正交试验结果Tab.3 Results of orthogonal test

表4 极差分析Tab.4 Range analysis

图19为作业后效果图。由于各试验因素对油茶果采净率和花苞损伤率的较优参数组合不一致,采用综合评分法对正交试验结果进行分析[24]。油茶果采净率隶属度u1和花苞损伤率隶属度u2计算公式为

(28)

式中S——指标值

Smax——指标最大值

Smin——指标最小值

采收时首先保证较高的油茶果采净率,其次保证较低的花苞损伤率,选取油茶果采净率加权因子为0.6,花苞损伤率加权因子为0.4,综合分数u计算式为

u=0.6u1+0.4u2

(29)

计算结果如表5所示。

综合分数极差分析如表6所示。由表6可知,扭梳组件转速对综合分数影响最大,其次是梳辊转速,最后是作业时间。最优工作参数组合为A3B3C3,即扭梳组件转速为35 r/min、梳辊转速为85 r/min、作业时间为12 s。

表6 综合分数极差分析 Tab.6 Range analysis of comprehensive scores

5.4 验证试验

表7为油茶果采摘末端执行器在最佳参数组合下验证试验结果,油茶果采净率平均值为93.37%,花苞损伤率平均值为13.16%。

表7 验证试验结果 Tab.7 Results of verification test

6 结论

(1)设计了扭转和梳脱相结合的油茶果采摘装置,通过对油茶果产生多种作用力实现采摘,由于扭齿和梳齿间距较大,因此有效降低了对花苞的损伤。

(2)通过理论分析末端执行器对油茶果的作用过程,得出影响油茶果脱落的主要因素为扭梳组件和梳辊转速、转动角及油茶果抗剪力和抗扭力矩、枝条扭转模量。

(3)同品种油茶果的抗拉力、抗剪力、抗扭力矩差异较大,不同品种之间结合力差异同样较大,抗拉力主要集中在10~25 N之间,抗剪力主要集中在5~15 N之间,抗扭力矩主要集中在0.015~0.030 N·m之间。油茶果抗拉力大于抗剪力,远大于抗扭力矩。不同品种油茶枝条扭转模量在2~7 MPa之间,枝条扭转不可超过50°。

(4)性能试验表明,扭梳式油茶采摘装置在扭梳组件转速为25~35 r/min、梳辊转速为75~85 r/min、作业时间为10~20 s工况下的采净率较高,花苞损伤率较低。通过正交试验得出,扭梳组件转速对综合分数影响最大,其次是梳辊转速、作业时间,最优工作参数组合扭梳组件转速35 r/min、梳辊转速为85 r/min、作业时间12 s。验证试验表明,最优工作参数组合工况下的油茶果采净率平均值为93.37%,花苞损伤率平均值为13.16%。