邯郸选煤厂细粒煤高效分级技术的研究与应用

2021-05-19李甜甜郝巧霞

李甜甜,郝巧霞

(冀中能源峰峰集团有限公司 邯郸洗选厂,河北 邯郸 056000)

邯郸洗选厂煤泥分选工艺为:1.0~0.4 mm粒级粗煤泥采用CSS粗煤泥分选机分选,小于0.4 mm粒级浮选。CSS粗精煤经弧形筛再经离心机脱水后为最终粗精煤产品;煤泥分级旋流器溢流+CSS精煤脱水弧形筛筛下水+部分煤泥离心机离心液(另一部分进煤泥桶)[1]进入浮选系统。

CSS粗精煤脱水弧形筛筛孔尺寸为0.5mm-0.7mm,所以进入浮选系统的筛下水中含有大量的大于0.25mm粒级的物料,根据浮选动力学特性,大于0.25 mm粒级颗粒在浮选过程中浮选速度慢,容易从泡沫脱落而损失在浮选尾煤中[2-3],所以,弧形筛筛下水中大量0.25 mm以上合格精煤颗粒进入浮选系统后,部分会损失到浮选尾煤中。因此,提前将合格精煤分离出来,避免进入下一级分选系统,既能减少因重复分选导致的精煤损失,又降低了下一级分选系统的分选压力,提高分选效果。所以,降低CSS粗精煤脱水筛的筛孔尺寸,提高分级精度,是解决问题的根本思路[4-5]。

1 邯选厂原工艺效果检查

1.1 CSS精煤脱水弧形筛筛分效果检查

对CSS粗精煤弧形筛筛上、筛下物料进行粒度分析,数据见表1。

表1 CSS精煤脱水弧形筛筛上、筛下物料粒度组成分析

从表1数据可以看出,弧形筛筛上物料中小于120目粒级含量为9.59%,灰分为34.09%;筛下物中大于80目含量为43.98%,灰分为10.91%,此部分物料在筛下物料占比较高,灰分较低,可以直接作为合格精煤产品,若此粒级物料进入浮选系统,容易损失到浮选尾煤中,造成精煤损失。

1.2 浮选指标的分析

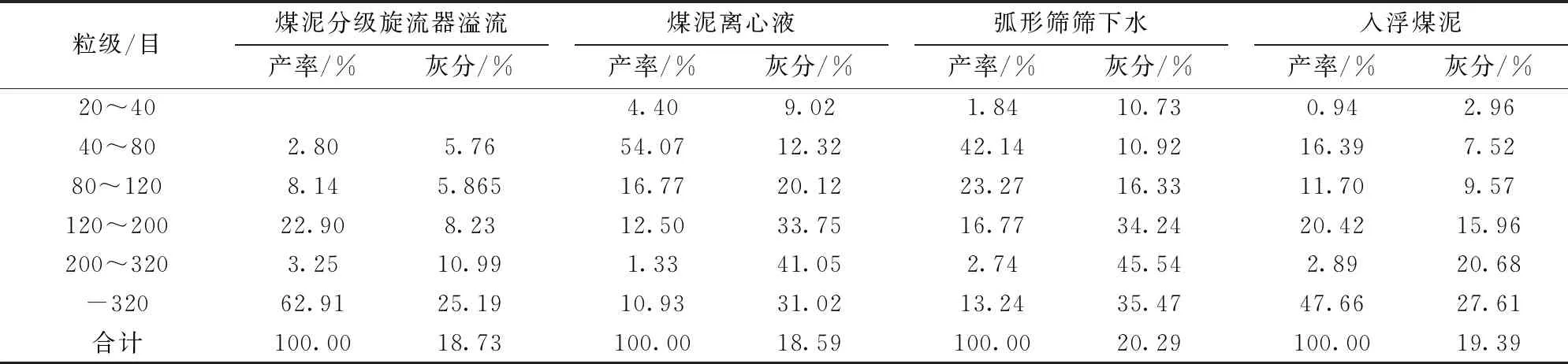

浮选系统的入料有煤泥分级旋流器溢流、CSS脱水弧形筛筛下水、部分煤泥离心脱水机离心液,对这三部分入料以及生产入浮煤泥分别进行粒度组成分析,数据见表2。

表2 浮选入料粒度组成

从表2中数据来看,煤泥分级旋流器溢流中,大于80 目粒级含量只有2.8%,含量很低,而浮选总入浮中大于80 目粒级含量达17.33%,造成入浮中该粒级含量升高的原因为煤泥离心液和弧形筛筛下水中大于80 目粒级含量高,分别占本级的58.47%、43.98%,所以,降低浮选中大于80目粒级颗粒的含量,关键是降低弧形筛筛下水和煤泥离心液中该粒级的含量。

根据2019年各月月综合数据,对浮选尾煤进行粒度组成分析,数据见表3。

表3 浮选尾煤粒度组成

从表3数据分析可知:浮选尾煤中大于80目粒级含量达9.47%,灰分为27.60%,可以看出,有部分低灰粗颗粒损失到了浮选尾煤中。

1.3 小结

从上述分析结果来看:浮选尾煤中有部分较粗粒级的低灰颗粒。浮选系统中,大于80 目粒级粗颗粒主要来源于CSS粗精煤脱水弧形筛筛下水和煤泥离心机离心液,而减少这部分物料的关键在于提高CSS粗精煤脱水筛的分级效率和分级精度。

2 EPS高效细粒分级筛的工业试验

EPS高效细粒分级筛是一种细粒物料强化筛分的新型专利设备[5],邯选厂采购1台型号为EPS-1500的设备,替代双系统中其中1个系统中的2台脱水弧形筛,进行工业试验,并与另外一个系统的弧形筛进行效果对比。

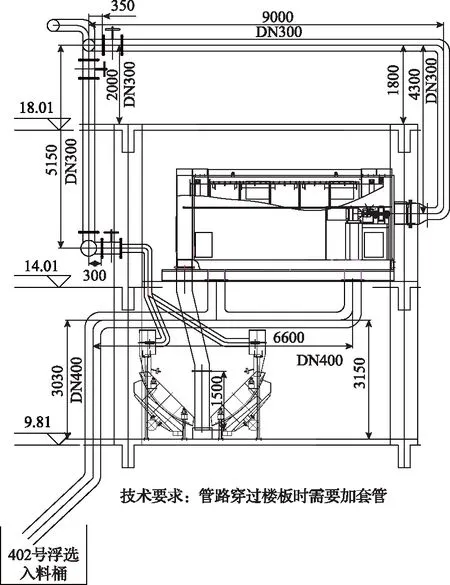

2.1 EPS的设备安装

原生产工艺流程中,1.0~0.4 mm粒级原煤经CSS粗煤泥分选机分选后,精煤经2台弧形筛进行一次脱水,弧形筛下水进浮选入料桶,筛上物再经煤泥离心机脱水。EPS高效细粒分级筛替代原系统中的2台脱水弧形筛,具体安装如图1所示。

图1 EPS设备安装示意

2.2 EPS设备参数的调整和试验结果的分析

EPS设备影响煤泥分级效率和分级精度的主要参数为设备的长度、筛缝尺寸以及滚筒转速(电机频率)。设备长度为出厂设备固定参数,工业试验主要试验内容为调整滚筒转速和筛缝尺寸。

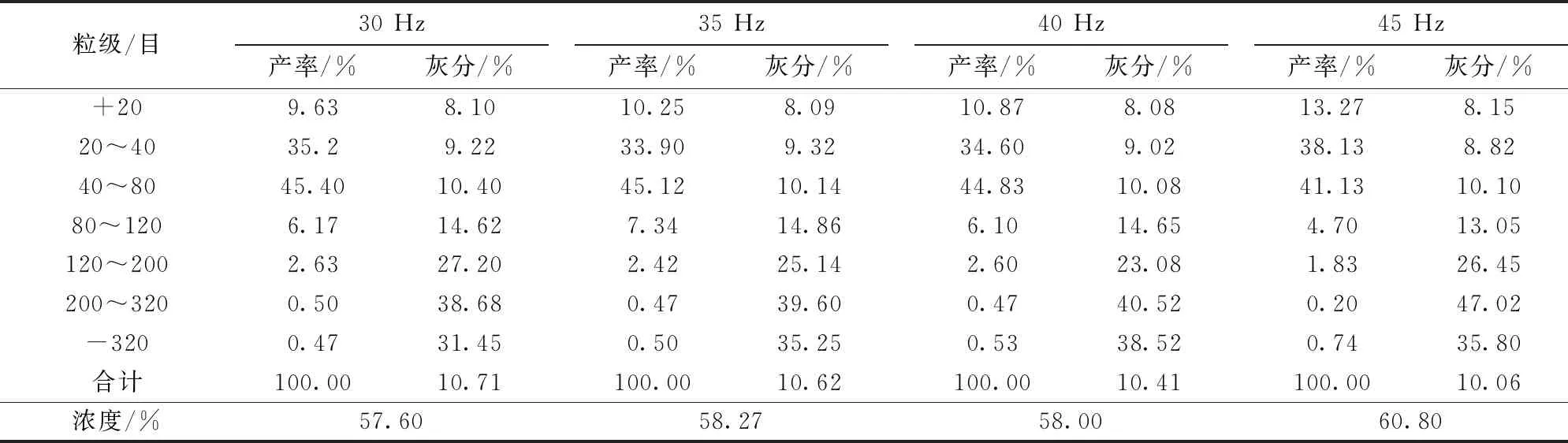

(1)滚筒转速试验。为确保脱水效率和处理量,试验开始采用0.4 mm筛板,通过调整滚筒驱动电机频率来改变滚筒转速,频率分别为30、35、40、45 Hz,试验结果如表4、表5所示。

表4 滚筒转速条件试验结果——筛上物粒度组成

表5 滚筒转速条件试验结果——筛下物粒度组成

分析表4、表5试验结果可知:随着滚筒转速的提高,筛上物料中小于120目粒级含量由3.6%逐渐降低至2.77%,筛上物浓度随着转速的提高,由57.6%提升至60.8%;筛下物料中大于80 目粒级含量由30.86%逐渐升高至35.54%,筛下物浓度由10.5%逐步提升至14.1%。

用曲线图展示几项参数的变化趋势,如图2所示。

图2 各项参数的变化趋势

从曲线变化趋势以及设备的运转稳定性综合来看,当转筒电机频率为40 HZ时,设备的运转状态最稳定,且设备的分级效率也较高。

(2)筛缝尺寸调整试验。筛缝尺寸的降低,直接影响筛上筛下物料的粒度组成,同时,筛缝尺寸的降低,也会影响设备脱水率和处理量[7]。EPS共5排筛板,筛孔尺寸由大变小的过程中,每次更换的原则是先更换入料端2排筛板,稳定运转一段时间后,再进行后3排筛板的更换。进行筛缝尺寸调整试验时,采用不同筛缝组合,来逐步减小筛缝尺寸小,试验结果见表6、表7。

从表6、表7中数据分析可知:随着筛缝尺寸的逐步减小,筛上物料的浓度变化较小,筛下物浓度由12.1%降低至7.8%,筛孔尺寸的变化对筛上精煤以及筛下物料灰分的影响较大。

表6 筛缝尺寸变化试验结果—筛上物粒度组成

表7 筛缝尺寸变化试验结果—筛下物粒度组成

用曲线图展示几项参数的变化趋势,如图3所示。

图3 各项参数的变化趋势

从图2-3曲线的变化趋势可以明显看出,筛板筛缝从2排0.2 mm+3排0.3 mm调整到全部0.2 mm时,筛上物灰分变化不大,而筛下物中大于80目含量大幅度降低,且筛下物灰分大幅度提升。考虑生产过程中筛缝随着设备的磨损会有所增大,所以,最终选择筛板筛缝全部更换为0.2 mm。

2.3 降低离心机筛篮尺寸

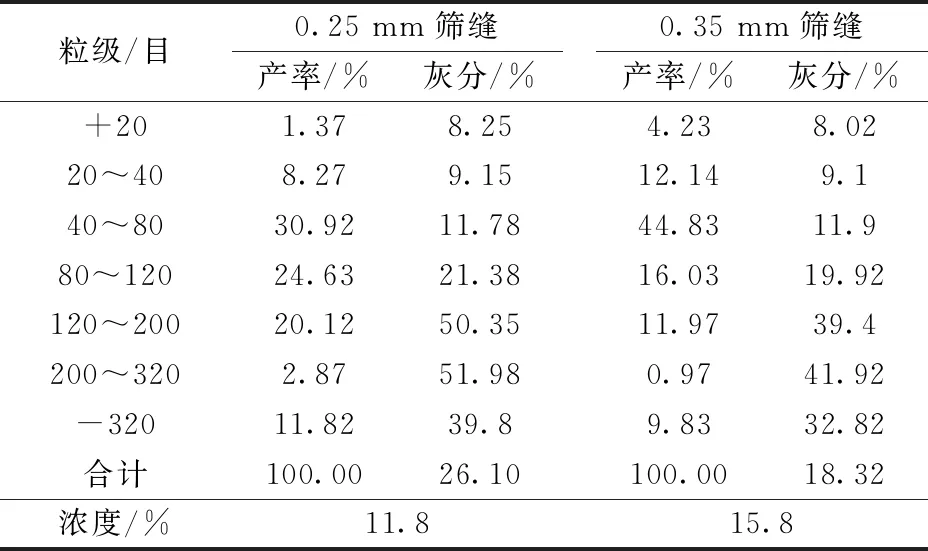

将EPS对应的离心机筛篮尺寸由0.35 mm降低至0.25 mm,对2台离心机产品取样进行对比,数据见表8、表9。

表8 2种筛缝尺寸的离心机筛上物粒度组成对比

从表8、表9中数据可以看出:筛缝由0.35 mm降低至0.25 mm以后,筛上物料水分略有提高,筛上物料中高灰细泥含量相差不大;离心液浓度降低,且离心液中大于80目含量降低了20.64%,而该粒级灰分仅在11%,离心液中粗粒级的降低意味着离心机多回收,也意味着进入浮选系统的粗粒级减少。筛缝降低后,离心液粒度组成偏细,可直接全部进入浮选系统,避免了高灰细泥在系统中的重复循环。

表9 2种筛缝尺寸的离心机离心液粒度组成对比

2.4 小结

EPS工业试验主要从2个条件进行了试验:滚筒转速和筛缝尺寸。

从试验结果来看,当滚筒驱动电机频率为40 Hz,筛缝尺寸为0.2 mm时,各项指标达到了最佳水平。

将EPS对应的离心机筛篮筛缝尺寸降低后,离心液中大于80目含量大幅度降低,筛缝减小后,离心液粒度组成较细,可直接进入浮选系统,避免了高灰细泥在系统中的重复循环。

3 EPS与弧形筛脱水效果对比

改造后,EPS处理北部系统CSS溢流,原系统弧形筛处理南部系统CSS溢流,为了确保弧形筛的脱水效果和处理能力,根据多年来的经验,弧形筛筛缝尺寸控制在0.5~0.7 mm,2个系统2种脱水设备的指标数据进行对比分析,结果见表10、表11。

表10 2种脱水设备指标的对比-筛上物料粒度组成

表11 2种脱水设备指标的对比-筛下物料粒度组成

从表10、表11数据分析可知:在达到相同的处理量的情况下,EPS分级下限更低;EPS筛上物料中小于120 目高灰细泥含量比弧形筛低一半;对于筛下物料,EPS的筛下物料中大于80目粒级含量比弧形筛降低39.68%。各项数据显示,EPS比弧形筛分级下限更低,分级更精确高效。

4 应用效果分析

经过一段时间的稳定运转,分别采取2个系统的浮选入料进行粒度分析,另外,分别取2个系统对应的浮选尾煤进行对比,结果见表12、表13。

表12 2个系统对应浮选入料粒度组成

从表12中数据可以看出,2个系统浮选入料粒度组成差别较大,EPS系统对应浮选入料大于80目含量比弧形筛系统对应的浮选入料少11%,而减少的这部分物料在上一级粗精煤脱水环节随筛上物料进入最终精煤产品,从而避免其进入浮选系统后对浮选效果的影响[8-10]。

从2个系统的浮选尾煤情况来看,EPS对应系统的浮选机尾煤中大于80 目含量低,且浮选尾煤灰分高,整体浮选效果比弧形筛对应系统的浮选效果要好。

表13 2个系统对应浮选尾煤粒度组成

5 结 语

(1)EPS基于其反复翻抛再造浆、筛缝高效清理以及其处理量大等优势,在煤泥深度高效分级中起到了极其重要的作用,在不增加筛上物料中高灰细泥含量的同时,极大地降低了筛下物中大于80 目粒级的含量,为后续浮选作业环节提供了粒度保障,减少了合格粗粒在浮选系统中的损失,进一步改善浮选效果。

(2)降低煤泥离心机筛篮筛缝尺寸,离心液全部进入浮选系统,既直接提高了合格粗粒的回收率,同时,又避免了离心液返回煤泥桶造成的高灰细泥在系统中的重复循环污染。

(3)EPS作为一种新型专利产品,设备的运转稳定性有待进一步验证。在设备运行稳定可靠的前提下,考虑将另一系统的2台脱水弧形筛也替换成EPS。