基于无线状态监测技术的 旋转型动设备预测性维护研究

2021-05-18王群

王群

(中国石化镇海炼化分公司,浙江 宁波 315000)

近年,预测性维护在工业生产中得到了示范应用,其重要性逐渐深入人心。以设备状态为依据,预测性维护对装备进行定期或连续的状态监测和故障诊断,预测装备状态的发展趋势,并依据趋势预先制定维护计划,确定设备修理的时间、内容、方式和必需的技术、物资支持。预测性维护是集状态监测、故障诊断、状态预测、维护决策支持和维护活动于一体的一种新兴的维护方式。

由于对使用的场地的要求和高昂的建设费用,传统的有线预测性维护体系具有很大的局限性。无线状态监测是使用无线数据传输技术代替传统有线传输的状态检测技术,因其部署方便、成本低、稳定性好等特点,逐渐被工业界认可。

1 无线状态监测技术简介

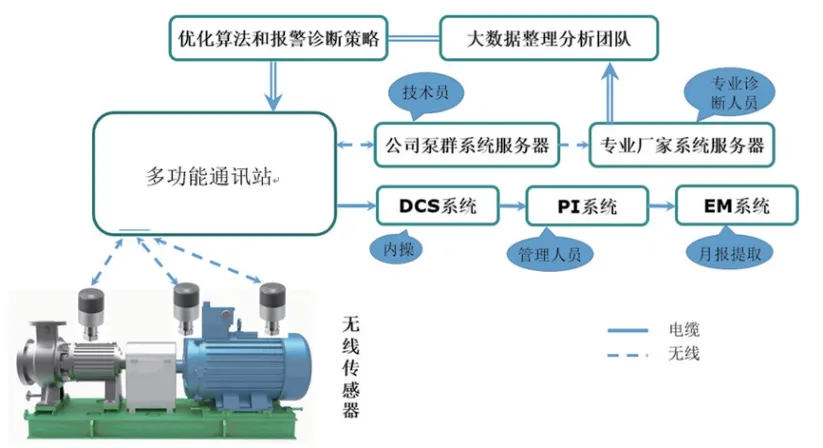

无线监测系统通过无线数据监测单元(传感器)和智能无线监测站(信号中转装置)完成对现场的监测,通过无线WIFI、4G等无线数据传输方式实现数据的传输,利用服务器中的设备状态监测系统进行数据分析,实现远程的设备故障诊断。系统可划分为3个层面:产品应用感知层、数据传输网络层和诊断分析应用层。

1.1 产品应用感知层

智能无线监测系统的感知层就是利用无线传感器实时采集机泵运行过程中的振动、温度等信号。对机泵群的智能监测,就是对设备关键部位进行选择性监测,如轴承座位置、电机的驱动端位置。

1.2 数据网络传输层

数据传输存储过程可简要概括如下:无线传感器采集机泵振动的物理量信号后,通过高集成智能电路,完成物理量信号到模拟量信号再到数字量信号转换,然后基于Zigbee无线通讯协议,将信号传输到无线通讯站中,无线通讯站接收到数据后,利用企业WIFI或4G网络等传送至安装在现场或中控室的应用服务器内,该服务器可以备份1~2年装备运行数据,现场人员通过安装在服务器内的在线监测系统查看设备运行状态、分析判断故障。

1.3 诊断分析应用层

远程诊断是智慧装备运营的核心价值体现,该层面核心的组成部分是数据管理、分析综合应用平台和远程诊断专家。相关诊断软件提供了专家需要的数据分析、指标分析等模块,实现了设备的故障判定和现场维修指导。

图1 镇海炼化在线监测系统架构

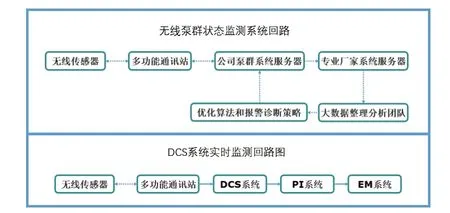

图2 无线泵群状态监测系统回路图、DCS系统实时监测回路图

2 镇海炼化预测性维护方案设计

镇海炼化无线泵群状态监测项目分为炼油和化工两个领域,共为1786台设备提供泵群状态监测。镇海炼化无线泵群状态监测系统是通过在设备布置传感器和数据采集系统,采集振动、温度等信号。系统采用了4G网络的状态监测领域新型数据传输方式,建立起全无线泵群状态监测系统,并将数据上传至现场服务器和远程监测中心,进行处理和分析。该系统开发了多功能通讯站,将泵群数据与DCS系统数据融合使用。延伸数据使用范围,调动外部专业力量做好机泵设备状态监测和诊断分析工作。同时,系统建立了机泵故障案例库和泵群大数据库,并对故障案例和大数据整理分析,进而优化采集策略和报警策略,最终实现智能诊断。统总体架构图如图1所示。

该泵群状态监测系统在通讯站处数据分两路传输(如图2),一路通过RS-485接口MODBUS-RTU通讯协议引入DCS系统,与DCS系统数据融合实时监测回路;另一路通过镇海炼化自建的4G网络,传输到服务器,由服务器中的设备状态监测系统进行数据处理、存储、分析,即无线泵群状态监测系统回路。

2.1 无线泵群状态监测系统回路

泵群系统服务器通过多功能通讯站下达数据采集指令给无线传感器。

无线传感器按规定策略采集机泵设备的振动、温度等分析数据,通过自带的zigbee无线数据传输技术上传至多功能通讯站。

通讯站完成对数据的收集,再利用镇海炼化公司自建的4G网络,将数据传输至公司泵群系统服务器。

分析数据再由泵群系统服务器远传到云服务器。

通过数据积累和数据分析,形成更加优化的采集策略、报警策略和故障诊断策略,并在泵群系统服务器上更新。

多次循环往复,从而形成智能生态泵群状态监测系统。

这一路数据由管理人员和专业技术人员使用。该系统自带报警功能,参数超过门限会自动提醒管理人员处理。诊断工程师可以依据系统对数据进行分析,完成装备状态评估和故障诊断,为装备检修提供决策依据和检修指导,实现预测性维修。

2.2 2DCS系统实时监测回路

多功能通讯站下达数据采集指令给无线传感器。

无线传感器采集机泵的振动总值和温度数值,振动总值和温度数值通过自带的zigbee无线数据传输技术上传至多功能通讯站。

振动总值和温度数值通过多功能通讯站接入DCS系统。在DCS系统对机泵的工艺参数、密封参数和振动温度参数进行整合集中监控。

数据再利用原有的回路,由DCS系统上传至PI,方便管理人员在办公室查看分析数据。

当所有的机泵均已列入泵群状态监测系统后,EM系统每月的机泵状态监测月报将统一到PI系统自动提取生成。并在EM系统与公司设备综合状态监测平台数据集成。

这一路数据在DCS系统供装置操作人员实时监控。参数超过门限值,发出声光报警提醒盯表人员。在DCS系统对机泵的电气参数、工艺参数、密封参数等进行优化整合显示,方便操作人员监盘。将优化后的页面引入PI系统,方便管理人员和技术人员浏览。当所有的机泵设备均列入泵群状态监测系统后,可开启EM系统自动提取机泵状态监测月报的功能。

3 实施效果

自2019年7月无线泵群系统运行至今,已监测到机泵运行异常525台次,其中233次已通过现场调整、检修等验证,其它异常机泵继续监控运行中。通过实施预测性维护方案,公司的机泵机械密封寿命提高了27.6%,机泵轴承密封寿命提高了19.2%,转动设备非工作日抢修率下降了37.8%,维护方案取得了优异的效果。以下通过两个案例具体说明镇海炼化预测性维护方案的实施效果。

3.1 泵设备软脚案例

该案例选自镇海炼化乙烯裂解的GA-216BX。由图3所示,泵端测点速度振动值自4月29日开始出现明显上升。泵端速度频谱中100Hz的电气频率能量为主导,且振动值上升的主要原因也是100HZ上升导致,但泵端的100HZ特征是由电机传递过来,为电机定转子气隙不均特征,电机状态存在异常,加上泵端本身也存在一定的软脚,最终导致泵端振动值较大。监测系统判定现场泵端存在软脚现象。

图3 劣化阶段速度RMS指标趋势、频谱图

经现场检查,因为电机底脚不平导致电机壳体存在变形,电机状态不佳进一步引起泵端振动提升,泵端确实存在软脚现象。现场处理后泵端测点速度振动值出现明显回落,速度频谱中100Hz的电气频率幅值下降明显,现场检修效果明显。

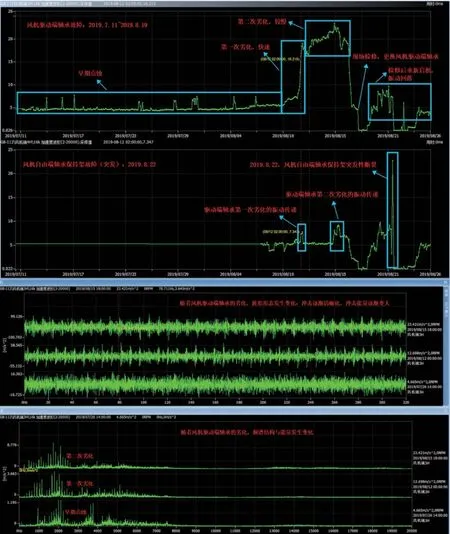

3.2 风机轴承故障案例

该案例来自乙烯裂解的GB-112风机。如图4所示,2019年7月11日到8月10日期间,风机驱动端轴承发生早期点蚀,加速度RMS指标有小幅波动。8月10日到8月12日期间,该轴承发生第一次快速劣化,此时轴承发生了剥落,加速度RMS指标快速上升。8月12日之后,轴承又经历了第二次缓慢劣化,加速度RMS指标也随之缓慢上升。随着风机驱动端轴承的劣化,加速度波形呈现出冲击逐渐清晰化,冲击能量逐渐变大,同时其频谱结构和能量也发生变化。由于预测性维护方案较早地检测出轴承故障,避免了故障的进一步劣化。

8月22日凌晨1:41时,风机自由端采样值低频加速度、高频加速度和速度RMS指标突发性上升,频谱呈现轴承外圈损伤,系统报警。02:02时,自由端4H采样值高频和超高频显示幅值回落显著。系统判断风机自由端轴承外圈损伤劣化,且振动较大使传感器松动,后端损伤较为严重。现场检查发现该机组轴承座被震碎,保持架发生断裂(如图5所示)。虽然突发性故障劣化过程较快,预测性维护体系不能完全避免设备故障的发生,但改体系仍然可以快速发现故障并及时反应,避免事故的发生。

图4 劣化阶段加速度RMS指标趋势、频谱图

图5 风机驱动端轴承的点蚀、剥落、保持架断裂、轴承座碎裂

无论在第一个案例中预测性维护表现出的对于故障的灵敏性,还是在第二个案例中智能检测在部件长期劣化和突发性劣化的表现的对比,预测性维护的智能监测方案较传统维护方式都有很大的优越性。

4 结语

本文基于针对旋转机械的预测性维护体系进行了梳理,并详细地阐述了基于4G无线传输和三层业务架构的镇海炼化预测性维护方案,最后选取2个实际生产中的故障案例及预防性维护实施效果证明镇海炼化预测性维护方案的优越性和有效性。

目前,利用基于振动信号的预测性维护能够有效地监测泵群设备的实时状态。未来,预测性维护可以使用包括振动数据、工艺工况数据等多源异构数据集,以及机器学习、人工智能等数据驱动的分析手段,更准确地进行状态监测和故障诊断,进一步提高预测性维护的效果。