高墩液压自爬模施工工艺及有限元分析研究

2021-05-18艾新洁

艾新洁

(中铁十四局集团第一工程发展有限公司,山东 日照 276800)

目前,爬模为国内桥梁高墩施工中比较常见的工艺,传统爬模施工技术已经较为成熟,但是,在具体使用上存在受系统重量限制、爬架操作不方便、安拆模板不快捷、钢制模板重量大、安全性低等一些的弊端,因此在高墩施工上对液压自爬模施工工艺以及受力分析显得尤为重要。众多专家学者对高墩液压自爬模施工进行了研究分析,但大多数的研究偏向现场施工安全及施工工艺的研究,对于爬模过程的受力情况研究较少。本文结合渝黔高速公路扩能项目红豆树大桥高墩液压爬模现场施工情况,通过文献查阅等技术手段对液压自爬模的施工工艺进行总结分析,并通过数值模拟等手段研究了施工状态及爬模状态两种情况下的受力模型,确定了设计满足设计要求,保证了施工安全。

1 工程概况

红豆树大桥位于重庆市巴南区接龙镇桥边村,丘陵地貌,场地附近最高海拔403.26m,最低海拔326.95m,相对高差76.31m。桥梁跨越丘间谷地,谷地呈“W”型分布,浅坳沟内土层主要为坡洪积粉质黏土,为水田;两侧斜坡横坡5~37°,局部形成陡坎,斜坡上基岩多裸露。红豆树大桥桥梁中心里程为:K27+076,正交设置;全桥共设置2联:4×40+4×40;上部结构采用预应力砼(后张)T梁,下部结构0#桥台采用柱式桥台,8#桥台采用U型桥台扩大基础,其余墩台采用桩基础;4#、5#墩采用矩形薄壁空心墩形式,最大墩高61.14m,外部轮廓尺寸为3×3m,内部尺寸17.35×1.8×1.8m,倒角0.6m,其余墩柱采用柱式墩。红豆树大桥桥位示意图如图1。

2 液压自爬模施工工艺

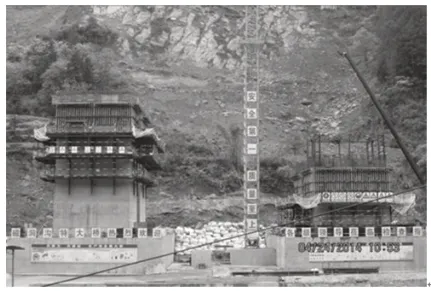

2.1 液压自爬模概述

(1)液压自爬模施工原理。液压爬模系统主要是利用自锁液压穿心千斤顶的伸缩来实现提升架体系统,导轨则是依靠附在爬架上的液压油缸进行向上提升,当导轨提升到位后,会与上部爬架悬挂件连接,爬架体系和模板系统是通过顶升液压油缸沿着导轨进行爬升的,导轨与架体系统互相交替爬升来实现液压爬模系统的整体爬升(如图2)。

图1 红豆树大桥桥位示意图

图2 液压自爬模

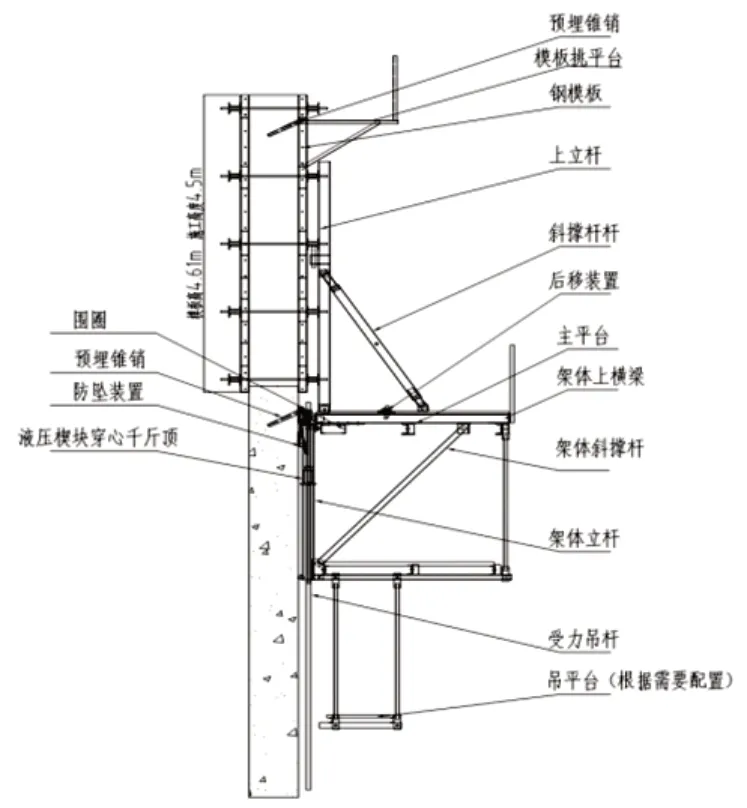

(2)爬模系统组成(如图3)。液压自爬模主要由四部分组成,分别是埋件系统、模板系统、液压系统及支架系统。其构成如图所示。本爬架配备的模板为钢模板,模板高度4.61m,施工高度4.5m;以1.5m×4.61m模板为标准板,根据不同截面另配异模;模板面板6mm,背肋[10,通长主背肋根据需要配置;模板间与主背肋连接处采用U型连接件配合插销连接,主背筋采用通长(根据拉杆的间距采用不同规格国标槽钢),以便保证模板拼缝的平整。

图3 液压爬模系统组成

2.2 模板爬升流程

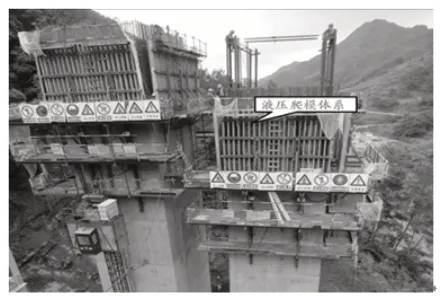

自爬模的顶升运动通过液压油缸对无缝钢管导轨和爬架交替顶升来实现。无缝钢管导轨从爬架下架体立杆中穿过,二者之间通过液压千斤顶相互作用,无缝钢管主要承受竖向荷载。爬架上横梁设置围圈桁架,以平衡爬架水平分力。浇筑混凝土时,导轨和爬模架都支撑在预埋件支座上,两者之间无相对运动。退模后在退模留下的爬锥上安装受力螺栓、挂座体、及埋件支座,首先,移动无缝钢管导轨至上部预埋件支座,就位于上部埋件支座上后,操作人员立即转到下平台拆除导轨提升后露出的位于下平台处的埋件支座、爬锥等。在解除爬模架上所有拉结后,就可以开始顶升爬模架,这时候导轨保持不动,启动油缸,爬模架就相对于导轨运动,通过导轨和爬模架这种交替附墙,相互提升,爬模架即可沿着墙体上预留爬锥逐层提升。压自爬模施工图如图4。

图4 液压自爬模施工

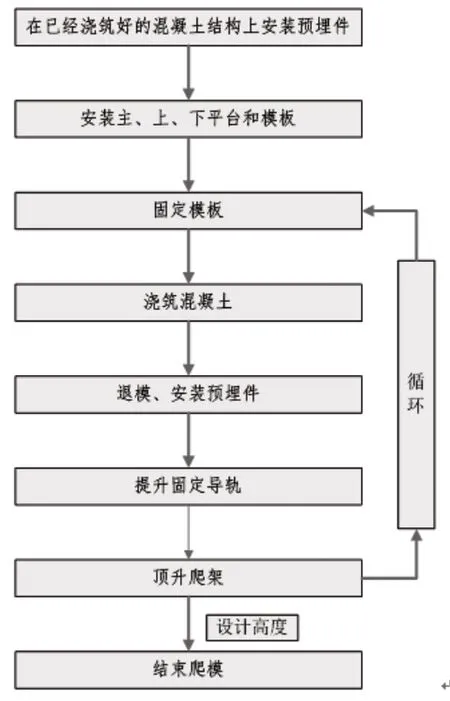

其施工工艺如图5所示。

图5 爬模施工流程图

3 空心墩空间有限元仿真分析

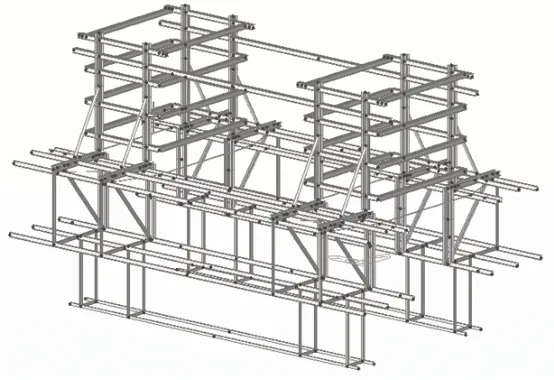

基于Midas数值模拟软件,对单次浇筑高度4.5m的双联柱墩截面进行计算。双联柱墩净距6m,各墩截面尺寸均为3×4m。风荷载按最大桥墩高度60m计算。通过对施工状态与爬升状态两种工况进行模拟计算,建立爬模的Midas计算模型如图6所示。

图6 爬模Midas计算模型

3.1 施工状态

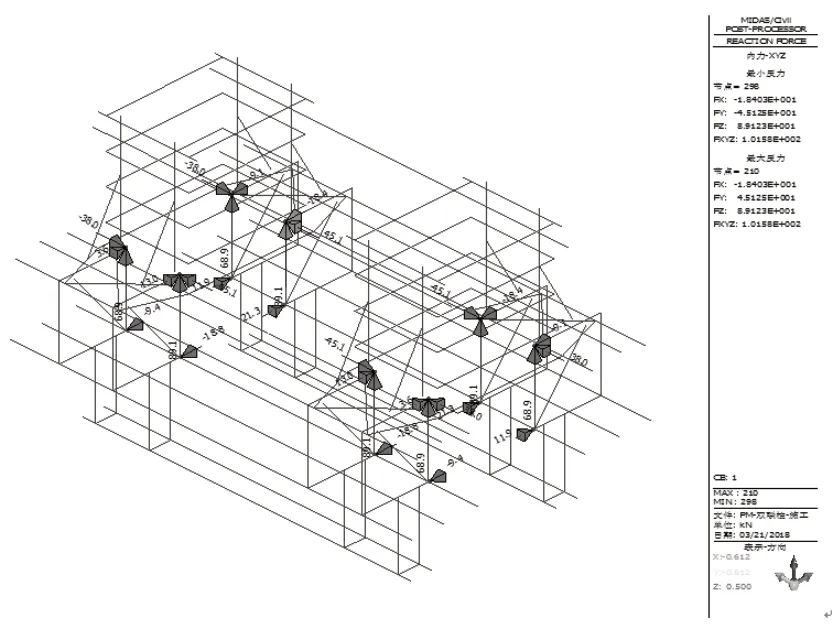

施工状态工况下,荷载组合方式为1.2×结构自重+0.9×1.4×(主平台荷载+风荷载),其竖向力由预埋件承担,水平力由预埋件和下架体滑轮承担。其预埋杆件反力云图如图7所示。

通过图7可知,该工况下的预埋杆竖向最大反力为89.2kN,预埋杆水平最大反力为18.4kN。其杆件最大组合应力如图8所示。

图7 预埋杆件反力云图

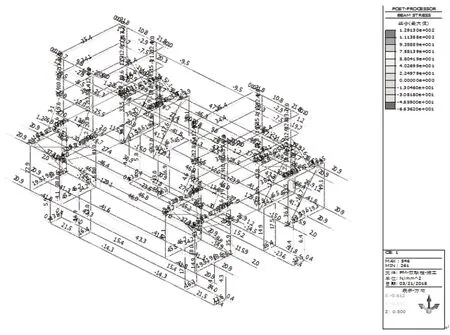

通过图8可知,所有杆件最大拉应力为129.1N/mm2,最大压应力为66.4N/mm2,均小于强度设计值[f]=215N/mm2,并且最大压应力小于各杆件临界应力,因此满足要求。其结构变形云图如图9所示。

通过图9可知,该工况下最大竖向变形为13.1mm,出现在围圈桁架端部,最大横向变形为4.5mm,满足要求。

3.2 爬升状态

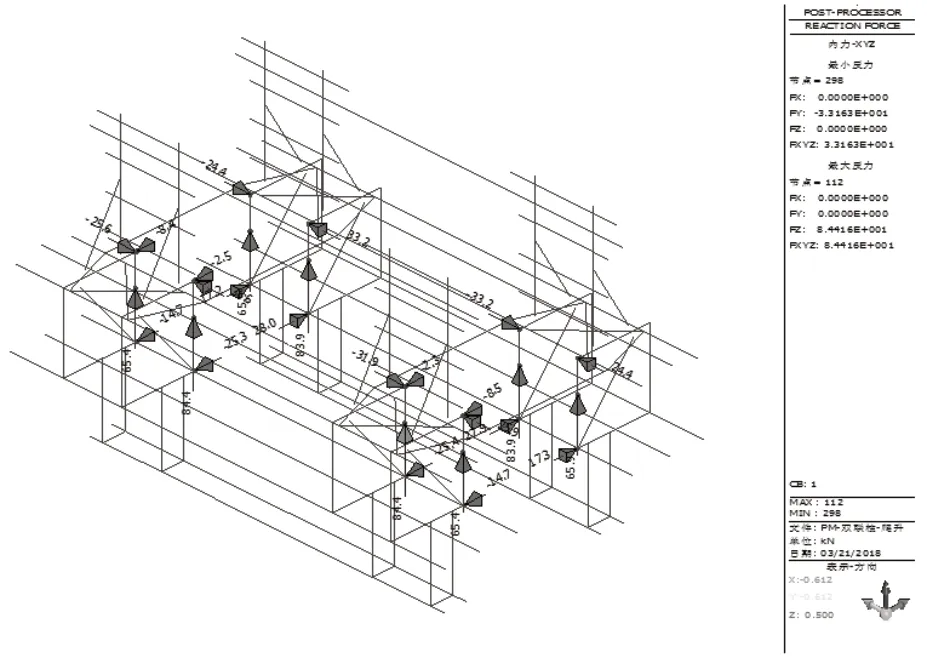

爬升状态工况下荷载组合方式为1.2×结构自重+0.9×1.4×(主平台荷载+风荷载),竖向力由无缝钢管导轨承担(模拟为仅受竖向力的一般支承)。水平力由围圈桁架和下架体滑轮承担(模拟为仅受水平力的一般支承)。其支座反力云图如图10所示。

图8 杆件最大组合应力

图9 结构变形云图

图10 支座反力云图

通过图10分析可知,该工况下的支座竖向最大反力为84.4kN,水平最大反力为25.5kN。

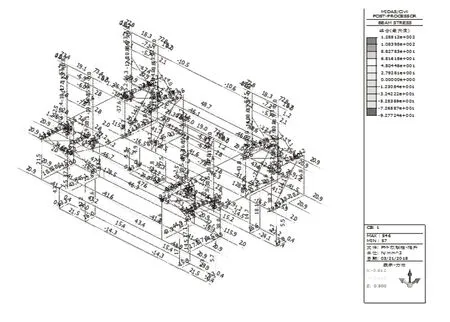

其最大组合应力如图11所示。

由图11分析可知,所有杆件最大拉应力为128.5N/mm2,最大压应力为93.1N/mm2,均小于强度设计值[f]=215 N/mm2,并且最大压应力小于各杆件临界应力,因此满足要求。其结构变形云图如图12所示。

图11 最大组合应力

图12 结构变形云图

通过图12分析可知,该工况下最大竖向变形为13.7mm,出现在上架体横梁,最大横向变形为5.7mm,满足要求。

4 结语

本文依托于渝黔高速公路扩能工程红豆树大桥高墩施工工程,对高墩液压自爬模施工技术进行了研究,得到以下结论:(1)基于现场施工情况以及文献查阅等技术手段对液压自爬模工作原理进行总结分析,深入解构了液压自爬模的系统组成。(2)基于现场施工情况,总结分析了液压自爬模的模板爬升施工工艺,为相似工程提供了工程借鉴。 (3)基于结构力学知识,结合现场施工情况,应用数值模拟的技术手段分析了两种工况下的液压爬模受力情况,确保了设计合理性,保证了施工安全。