土石坝工程领域的若干创新与发展

2021-05-18程展林潘家军

程展林,潘家军

(1.长江科学院, 武汉 430010; 2.长江科学院 水利部岩土力学与工程重点实验室, 武汉 430010)

1 研究背景

土石坝泛指由当地土料、石料或混合料,经过抛填、辗压等方法堆筑而成的挡水坝。土石坝由于具有对复杂地质条件的良好适应性、就地取材和节省投资等优点,成为世界坝工建设中应用最为广泛和发展最快的坝型之一[1]。土石坝是历史最为悠久的一种坝型。进入20世纪以后,土石坝在美国、加拿大和苏联等国家得到了快速的发展,相继建成了一批200~300 m级的高土石坝,如美国Oroville(坝高235 m)、哥斯达黎加Boruca(坝高267 m)、苏联Nurek(坝高300 m)[2]。我国高土石坝工程建设虽然起步较晚,但发展速度之快在世界上绝无仅有。目前已建及拟建高度200 m以上的高土石坝数量与高度均居世界前列。随着我国河流梯级水电开发及水资源合理配置进程的推进,我国土石坝的建设高度已发展至300 m级,如双江口(坝高314 m)、如美(坝高315 m)、两河口(坝高295 m)。保证这些高坝大库的建设与长期运行安全是国家经济和公共安全保障的重大需求[3]。在国内外高土石坝建设运行史上,有不少的土石坝工程出现了坝体裂缝和渗漏量较大等问题,也有极少数土石坝在首次蓄水时出现突然渗漏的现象[4]。工程实践和已有的研究表明,土石坝应力变形计算分析成果与监测数据存在明显差异,土石坝计算分析难以做到准确的定量。现有坝工理论、方法和技术水平远远落后工程实践的需求,对300 m级高土石坝的建设与长期安全运行带来了严峻的挑战。

粗粒料常作为筑坝材料在土石坝工程中广泛应用,由于粗粒料力学特性的复杂性以及试验能力的不足,粗粒料的本构模型仍然难以准确反映其力学特性。由不同填料形成的土石坝,坝体各分区材料性质不同,土石坝应力变形时空演化规律十分复杂。对于心墙区,伴随着填筑过程中非饱和砾石土的瞬时变形、固结变形、蠕变,以及蓄水过程中非饱和土渗流过程的湿化变形;对于堆石区,变形相对简单,伴随着填筑过程中非饱和堆石料的瞬时变形、蠕变,以及蓄水过程湿化变形。坝体各分区变形量以及变形过程的差异性,一定会影响土石坝的安全性,尤其是对特高土石坝,因对其应力变形时空演化规律认识不充分,忽视了其安全性方面存在的问题。要真实模拟各种变形,首要问题是建立可信的本构模型,并试验确定模型参数。在试验技术方面,一些关键技术仍然制约坝工理论的发展,如粗粒料级配相似理论、土工试验消摩技术、砾石土的饱和方法、坝基覆盖层取样技术等。

自20世纪80年代以来,在大量的国家自然科学基金项目和国家科技攻关项目的资助下,我国学者已在土石坝筑坝材料的试验和理论研究等方面取得了卓有成效的研究进展,为我国高土石坝建设做出了重要贡献。本文将围绕粗粒料(包括砾石土心墙料)试验方法与测试技术、粗粒料强度变形特性和粗粒料蠕变变形特性、湿化变形特性、覆盖层的工程特性试验方法等方面的问题,介绍长江科学院近几年相关领域的研究成果,为高土石坝建设提供重要科技支撑。

2 粗粒料试验方法与测试技术

2.1 粗粒料级配相似理论试验方法研究

筑坝粗粒料的最大粒径达1 000 mm的量级,利用室内试验仪器不可能对原级配粗粒料进行力学试验,往往需要对原级配料进行缩尺。针对缩尺后的替代料,如何试验能够准确反映原级配料的力学特性是粗粒料试验必须解决的问题。由于原级配料的力学特性不确定,土力学界始终未找到可信的方法解决这一难题。长江科学院在充分研究粗粒料组构特性的基础上提出“旁压模量当量密度法”新思路,即对于缩尺前后的2种级配料,在应力一定的条件下,依据旁压模量相等原则确定缩尺后的替代料试验密度。原级配料的旁压模量可在坝体中钻孔测定,缩尺后的替代料的旁压模量可在室内进行模型试验测定,室内模型可模拟现场测点的应力状态,并成孔测定其旁压模量,并通过系列室内模型测定缩尺后的替代料旁压模量与密度的关系。由此,在应力相同的条件下,当量密度的替代料与实际密度的原级配料旁压模量相同,在粗粒料可缩尺的前提下,认为2种级配料的力学性质基本相同,可以针对当量密度的替代料进行力学试验以测定原级配料的力学参数。粗粒料级配相似理论研究简化为粗粒料试验密度的确定方法研究。

级配相似理论研究有2个问题需试验论证。其一,如何缩尺,当量密度的替代料与实际密度的原级配料力学参数相近。目前,正在利用直径1 000 mm和300 mm的2种三轴试验料进行研究,将直径1 000 mm的三轴试验料视为原级配料,将直径300 mm的三轴试验料视为替代料。其二,单一力学指标旁压模量能否作为级配相似理论的判据。近年来,长江科学院针对土粒粒径大、无法取原状样的深厚砂砾石覆盖层工程特性研究,提出了采用室内旁压模型试验及现场旁压试验间接确定深厚砂砾石覆盖层天然密度的新方法(简称旁压模量当量密度法),通过乌东德坝基深厚砂砾石覆盖层的旁压模量当量密度法试验与后期伴随基坑开挖的现场密度检测比较得到成功验证,已编入《粗粒料试验规程》(T/CHES 29—2019)。该试验在一定程度上表明旁压模量是可以作为级配相似理论判据的。同时,结合上述2种尺寸的三轴试验,对2种级配料进行室内旁压模型试验,从另一方面进行试验论证。

2.2 粗粒料细观试验方法

粗粒料是一种典型的散体材料,具有多尺度散粒体的离散特征。现有的连续介质力学方法难以全面表征粗粒料的许多力学特性,作为一种散体材料,粗粒料的力学特性受土颗粒的位置排列和粒间接触力的影响。人们虽然很早就认识到散粒体材料的离散特征,但是却几乎一直沿用连续介质力学的方法构造其数学模型。郑颖人[5]系统总结了经典塑性力学用于岩土类材料研究所存在的问题。沈珠江[6]指出建立土体结构性本构模型将成为21世纪土力学研究的核心问题。粗粒料具有相对较大的颗粒尺寸、相对简单的结构特征,因此,土体细观结构力学研究可以从粗粒料的研究入手。计算机断层X-射线技术(Computerized Tomography,CT)可以无损、动态、定量和实时地量测岩土材料在受力过程中内部结构的变化过程,适用于从细观角度研究粗粒料的变形与破坏机理。

长江科学院建立了国内第一台岩土试验专用CT工作站(图1(a)),并于2006年首次研制了第一代立式CT三轴仪(图1(b)),该试样尺寸为Φ100 mm×200 mm,压力室和千斤顶均为非金属材料,可对试样进行轴向扫描,小主应力最大值为1.0 MPa。2009年研制了第二代卧式CT三轴仪(图1(c)),千斤顶为金属构件,压力室拉杆为特种铝合金,可有效减小伪影。在压力室与千斤顶之间增加了位移传感器和荷重传感器,可实现竖向应变和大主应力的准确测量,小主应力最大值进一步提高到3.0 MPa。2016年与英国GDS公司合作又新研制了第三代CT三轴仪(图1(d)),与第二代CT三轴仪相比,推力油源加载由手动控制改为伺服控制,大大增加了加载精确度和稳压效果,提高荷载传感器和位移传感器精度,实现了CT三轴试验的全过程伺服控制与精确测量。

图1 长江科学院CT可视化系统

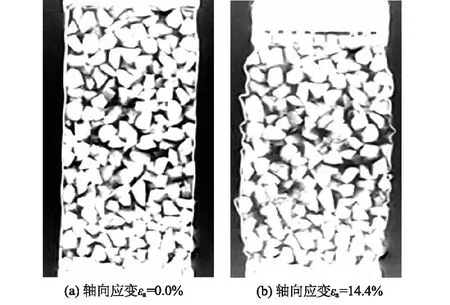

图2 CT三轴试验图像(围压σ3=0.2 MPa)

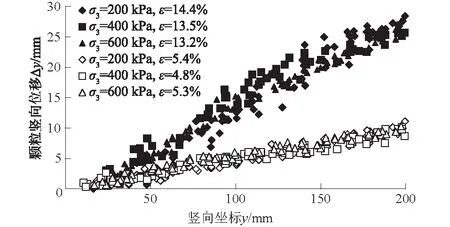

针对粗粒料组构问题,采用自主研制的CT三轴仪开展了粗粒料应变式三轴压缩试验,实现了试验过程中粗粒料试样内部结构变化的实时、动态和无损检测[7]。利用自行开发的“计算机图像测量分析系统”,针对试验得到的CT图像(图2),对不同宏观应变时刻下的颗粒位置及其位置变化进行了量测,获得了三轴剪切过程中粗粒料颗粒的运动规律(图3)。实现了由三轴试验的CT图像取得粗粒料组构信息的研究方法,实现了粗粒料组构要素的定量测量。

图3 颗粒的运动规律

结果表明,扫描得到的粗粒料CT图像清晰可靠,能够准确显示颗粒的形态和位置。通过CT三轴仪和计算机图像测量分析系统的联合开发和应用,初步解决了粗粒料细观组构的量化问题。

2.3 土工试验微摩擦加载技术

在土工三轴、压缩等试验中,由于土体材料与加载结构之间变形的不协调,两者之间会产生摩擦力,界面摩擦力的存在影响到试样受力的准确性,对试样的变形大小和形态产生影响,甚至会导致试验结果出现不确定性。同时,在三轴试验中,试样剪切完成后呈现鼓状形态;固结试验中,孔压滞后并明显偏低;大型直剪试验中,剪切面上的正应力偏低。这些现象都是界面摩擦力导致的结果。

现有降低界面摩擦力的技术通常有以下几种:采用高抛光板、摩擦系数较小的垫片或在加载板与试样接触面间涂黄油、凡士林等润滑剂[8-10]。程展林等[11]自行设计了一种端部摩擦力测试设备,开展了粗粒料界面摩擦力的相关试验研究工作,结果表明,传统界面减摩方法仅能使摩擦系数由0.4降低至0.2左右。近年来,对土工试验减摩技术进行了持续研究,提出了土工试验中试样与加载板之间的减摩新方法并研制了相关装置。

2.3.1 土工三轴试验中试样与加载板之间的减摩新方法

针对土工三轴试验中存在的界面摩擦力问题,提出了加载板与试样之间由滑动摩擦变为滚动摩擦、整体式接触变为分散式接触的减摩新方法,大幅降低了加载板与试样之间的摩擦系数,破解了加载板与试样接触面摩擦力过大的关键技术难题,为土工三轴试验的减摩技术开辟了新的研究思路。

2.3.2 土工常规三轴试验单向微摩擦荷载传力板

针对在三轴试验中试样端部受到刚性试样帽摩擦力束缚的问题,发明了一种岩土工程三轴试验微摩擦荷载传力板[12](图4),该装置为直径300 mm的圆盘,由7圈126个分布式接触的滑块组成,在承载板与滑块之间设置滚珠,变滑动摩擦为滚动摩擦,首次有效解决了三轴试验的端部约束问题,提高了三轴试验精度。采用此创新装置开展了多种类型的粗粒料大型三轴试验研究,发现了端部摩擦约束是试样出现鼓胀的根本原因,以及常规试验方法在应力应变试验成果上可能出现较大偏差,尤其是体应变试验成果,证明了单向微摩擦荷载传力板的有效性。

图4 土工三轴试验微摩擦荷载传力板

图5 土工真三轴试验双向微摩擦荷载传力板的结构示意图

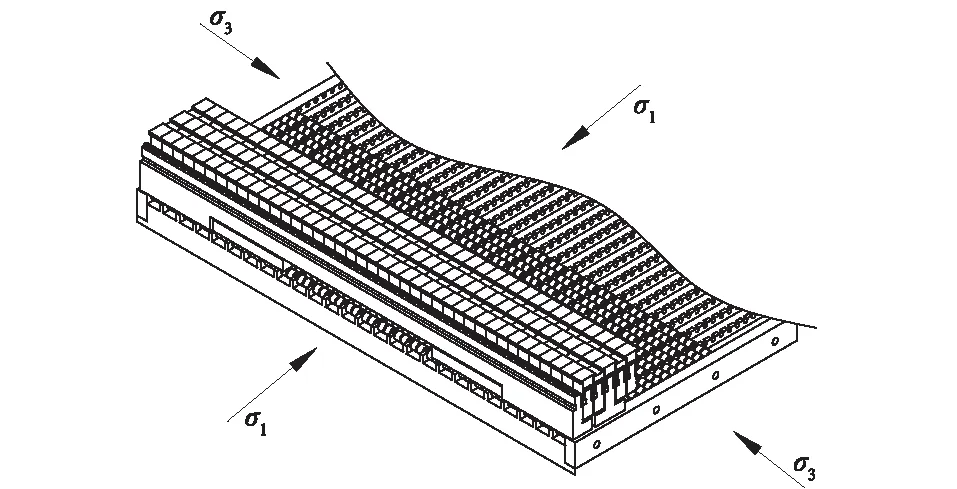

2.3.3 土工真三轴试验双向微摩擦荷载传力板

针对真三轴试验中刚性加载板与试样之间的双向摩擦力问题,发明了土工真三轴试验双向微摩擦荷载传力板[13](如图5),有效解决加载板与试样接触面的摩擦力过大的关键技术难题。该装置长600 mm,宽300 mm,通过在加载板上布置60个竖向滚轴排,滚轴排上布置1 800个分散式滑块,在滑块与滚轴排之间设置滚珠,变滑动摩擦为滚动摩擦,滑块在加载板平面作滚动摩擦双向运动,实现了真三维应力状态下试样与加载板之间的双向微摩擦加载。为验证土工真三轴试验双向微摩擦荷载传力板的实际摩擦力,采用大型叠环式剪切仪对荷载传力板进行了4个上覆压力的摩擦试验,得到的摩擦系数平均值为0.023。

不同减摩方法的对比试验表明[11],采用试样与加载板直接接触,摩擦系数高达0.4;采用常规减摩方法,摩擦系数为0.2左右。长江科学院研发的“微摩擦传力板”减摩技术使摩擦系数降低了一个数量级,低至0.023,有效消除了刚性加载板产生的附加摩擦力对试验成果的影响。

2.4 大型土工真三轴试验技术

土工真三轴试验仪是一种真实模拟土体三向受力状态的土工测试设备。 真三轴仪采用立方体试样, 从3个主应力方向分别独立加载, 使土样中产生均匀的应变和应力。 与常规三轴试验相比, 真三轴试验可以更真实、 更全面地反映土体单元的三向受力状态, 可用于土体的力学特性与本构模型研究等[14]。 真三轴仪可在室内对三向应力状态进行模拟, 并测定3个方向变形和体积变化, 是揭示土体变形和强度变化规律的关键科学仪器。 1936年,Kjellman首次提出真三轴仪的设想。 迄今为止, 已有多种各具特点的真三轴仪先后研制并投入使用。 按其压力室的加荷特性, 分为刚性加载真三轴仪[15-17]、 柔性加载真三轴仪[18-19]和刚柔复合加载真三轴仪[20-26]。 但由于仪器本身的复杂性, 目前真三轴仪还存在加载板与试样接触面摩擦力大、 加载板在大变形条件下三向加载相互干扰、 试样尺寸小、 加载吨位低、 测试精度和自动化程度不高等问题, 有待于进一步完善和研发更佳的试验平台。

长江科学院在国家“八五”攻关期间研制了国内最大的平面应变仪(试样尺寸L800 mm×W400 mm×H800 mm),在三峡工程二期围堰的方案比选中发挥了重要作用。2008年,长江科学院程展林主持对原有的大型平面应变仪进行了升级改造,创造性地采用滚轴排技术,有效解决了加载板与试样加载面存在较大摩阻力的难题。在平面应变仪研制成功经验的基础上,经过多年潜心钻研,提出了刚柔复合的三向无干扰微摩擦加载技术,该项技术既可实现大变形条件下三向加载互不干扰,又解决了界面摩阻力过大的问题。在此基础上研制了大型微摩擦土工真三轴测试设备,解决了大尺寸、高压力、高精度的复杂加载与测量等试验测试条件下所涉及的机械、力学、控制和计算机等诸多交叉与集成技术难题,为研究高土石坝复杂应力条件下筑坝粗粒料的力学特性提供了先进的技术手段。

图6 大型土工真三轴测试设备

大型土工真三轴试验测试设备(见图6),由压力室、减摩系统、加压系统、反力系统、测量系统、控制系统组成。该设备是国内外首台大尺寸(试样尺寸为L300 mm×W300 mm×H600 mm)、微摩擦(摩擦系数0.023)、高压力(最小主应力达3 MPa,大主应力达15 MPa)、高精度(体积变形精度达0.1 mL)、大变形(竖向最大变形达90 mm)、全自动(可按任意设定加载过程,根据应力或应变控制方式进行三向独立加载)真三轴力学试验设备,填补了国内外在大型土工真三轴试验技术领域的空白。

3 粗粒料应力-应变特性与K-K-G本构模型

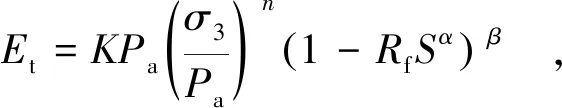

粗粒料作为土石坝主要填料,其本构模型选择及参数确定一直是土石坝工程数值分析中的难点问题。能突出土的主要特性、力学概念简单、参数物理意义明确且不同土体间参数具有可比性是一种有生命力的本构模型所具备的特点[27]。近年来,国内外学者针对粗粒料的力学特性进行了大量研究,建立了多个反映粗粒料特性的本构模型[28-31]。简单的邓肯-张模型[32]得到了工程界广泛应用就是例证。

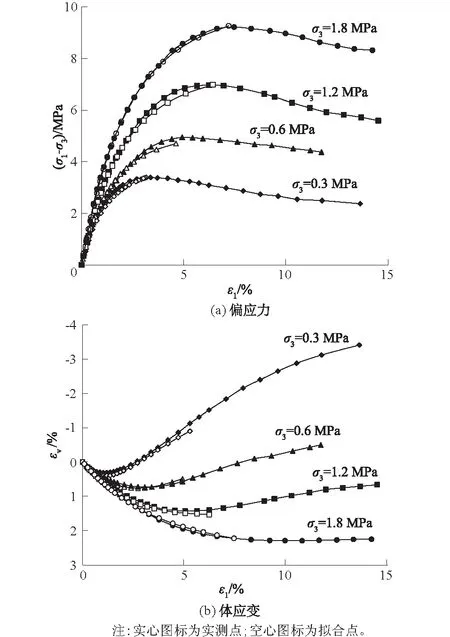

高土石坝的工程实践表明,本构模型能否反映堆石料的剪胀性直接影响堆石坝计算分析成果的合理性。因此,合理的粗粒料本构模型应该能较好地反映其剪缩剪胀特性。针对多种粗粒料,长江科学院进行了大量的大型三轴和真三轴试验,在上述试验成果基础上,作出了土的应变分为弹性应变和剪胀应变、弹性应变与应力之间服从广义虎克定律、剪胀应变服从Rowe剪胀方程、弹性泊松比为常数等相关假设,提出了粗粒料体变模量(Kp)、剪胀模量(Kq)、剪切模量(G)与应力关系式(如式(1)—式(5)所示),构建了粗粒料的非线性K-K-G模型,提出了模型参数确定方法,并通过复杂应力条件下的真三轴试验验证了模型能够很好地模拟试验的应力-应变关系(见图7),能合理反映粗粒料的非线性和剪胀性等主要力学特性。

(1)

(2)

(3)

其中:

(5)

图7 粗粒料真三轴试验成果及K-K-G模型拟合曲线

4 粗粒料湿化特性试验与模型

粗粒料的湿化变形是指粗粒料遇水由干态变成湿态时所产生的变形, 是堆石坝产生后期变形的主要因素之一。 在堆石坝的建设与运行过程中, 水库蓄水、 水位上下波动、 雨水浸入坝体等都会使粗粒料产生湿化变形, 从而导致坝体应力应变状态发生变化。 国内外已建成的堆石坝, 也存在不少因湿化变形产生不同程度破坏的现象。 粗粒料湿化变形大多通过单线法三轴湿化试验量测湿化轴向应变和湿化体积应变, 并采用数据拟合方法来寻求其规律。 Nobari等[33]较早开展了粗粒料湿化变形特性的研究; 国内李广信[34]、 殷宗泽等[35]较早开展了粗粒料湿化变形特性试验并建立了数学模型; 随后, 国内多位学者[36-39]采用不同试验条件进行了一系列湿化试验, 获得了丰富的研究成果。 然而, 不同试验条件下得到的湿化体变规律存在一定的差异性。 长江科学院针对双江口堆石坝工程的花岗岩和变质岩堆石料, 分别采用单线法和双线法进行了试样直径为300 mm的三轴湿化试验。 研究了粗粒料的湿化变形与应力状态的关系、 单线法和双线法试验成果之间的差异性, 在此基础上提出了堆石料的湿化模型及模型参数, 并给出了模型的有限元数值计算方法。 与已有湿化模型相比, 粗粒料六参数湿化模型能够明确指定复杂应力状态下湿化变形各分量, 能够很好地模拟土石坝蓄水湿化变形。

长期以来国内外学者多关注堆石料的湿化变形,对砾石土心墙料的湿化变形研究相对比较匮乏。在高心墙堆石坝的后期变形分析中,一般只考虑蓄水引起的堆石料的湿化变形,而忽略砾石土心墙料的湿化变形。这主要是由于当前试验技术条件的限制,无法开展砾石土心墙料的湿化变形特性研究,更没有合理有效的砾石土心墙料湿化模型。砾石土心墙料的级配较宽,其中既含有颗粒较粗的碎石,最大粒径可达150 mm,>5 mm的粒径一般占30%~50%,又含有较大比例的黏性土,渗透系数一般在10-5~10-6cm/s。因此,需要采用试样直径为300 mm的大型三轴仪开展砾石土心墙料力学特性试验,但因渗透系数低而导致大直径试样的饱和、排水固结等过程非常困难,从而导致砾石土心墙料湿化试验周期长、效率低,同时难以保证试样内部心墙料达到充分饱和状态。

随着高心墙堆石坝的建设和长期运行安全的需求,开展高心墙堆石坝砾石土心墙料的湿化变形试验,成为必须解决的关键问题。长江科学院长期研究砾石土心墙料的试验技术,提出采用“砂芯”加速饱和、固结排水的专利技术方法,成功突破了砾石土心墙料大型三轴试验饱和、固结排水周期长、效率低等技术瓶颈。

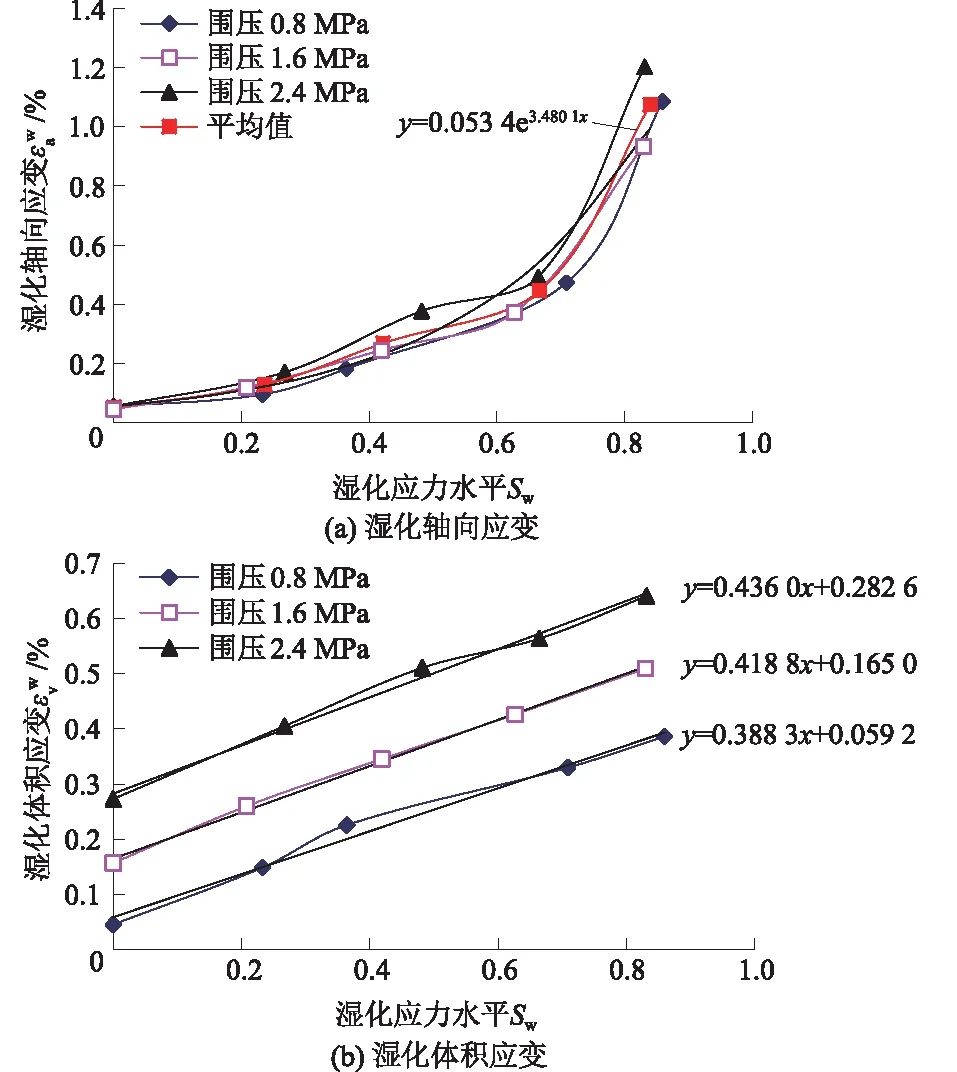

4.1 堆石料的湿化试验与湿化模型及参数

堆石料湿化变形的机理是在水的作用下,水的润滑作用和材料软化造成其颗粒的重新排列和破碎。开展了堆石料三轴湿化试验,其结果表明不同堆石料的湿化应变与应力状态的关系具有相似的规律,论证了单线法与双线法成果的差异性,采用单线法开展三轴湿化试验更为合理[37]。研究发现:堆石料的湿化变形与其所受的应力状态关系密切,且规律性强。堆石料的湿化轴向应变仅与湿化应力水平密切相关,而与湿化时的围压关系不大;当湿化应力水平达0.6后,随湿化应力水平的增加,湿化轴向应变增加显著,见图8(a)。堆石料的湿化体积应变与湿化应力水平和围压均相关,且与湿化应力水平和围压均呈线性增长关系(见图8(b))。

图8 花岗岩堆石料湿化应变与湿化应力水平关系曲线

根据湿化试验结果,采用指数函数拟合湿化轴向应变与湿化应力水平的关系,采用线性方程拟合湿化体积应变与湿化应力水平间的关系,提出了堆石料的湿化模型(如式(6)),相应的应变单位为%,应力单位为MPa。

εaw=aebSw,εvw=(fσ3+g)Sw+(kσ3+h) 。(6)

式中:εaw和εvw分别为湿化轴向应变和湿化体积应变;Sw为湿化应力水平;σ3为湿化时小主应力;a、b、f、g、k和h为拟合参数。

4.2 砾石土的湿化试验

针对典型工程砾石土心墙料,基于三轴试样内设置“砂芯”的加速饱和排水的专利技术,开展了砾石土心墙料的湿化变形试验,其试验步骤是在堆石料的湿化变形试验基础上,增加了CO2置换和真空饱和过程。

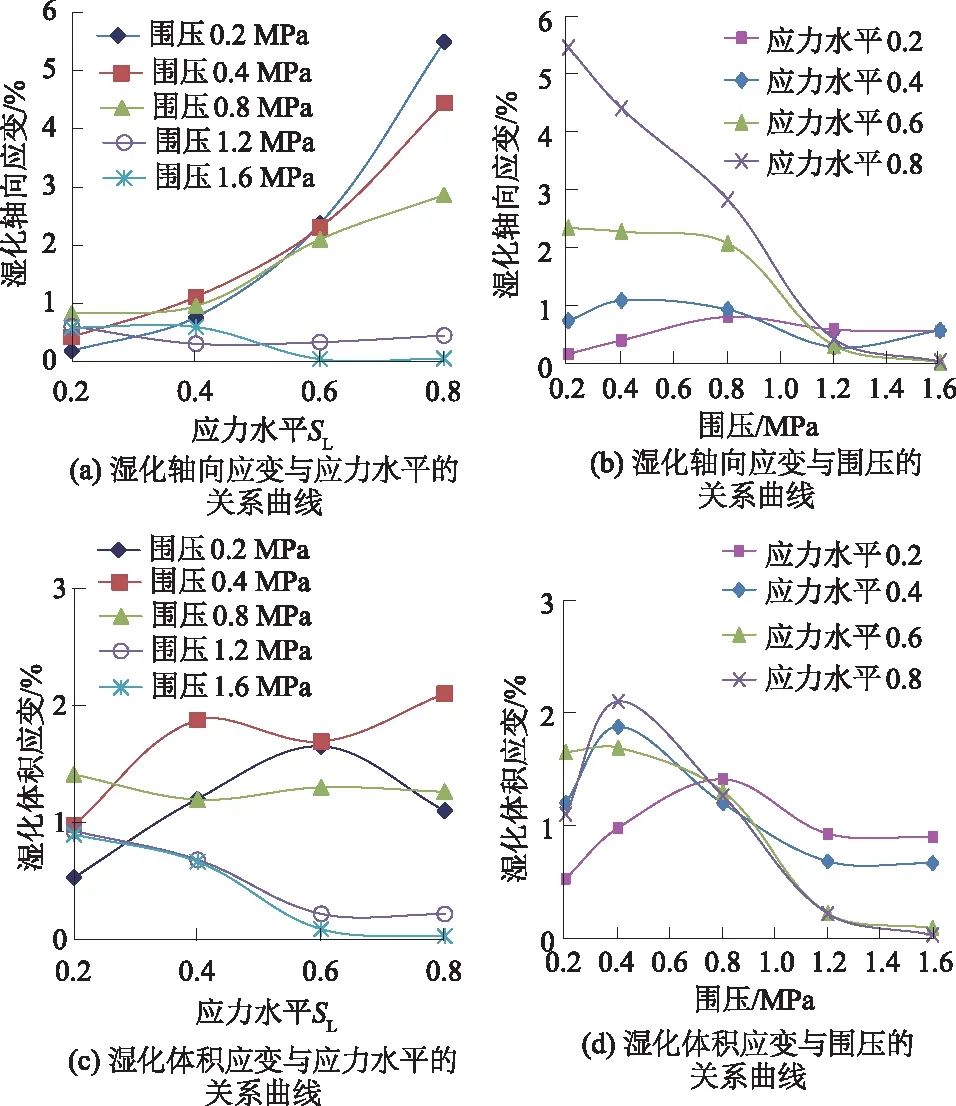

试验结果表明,砾石土心墙料存在明显的湿化变形现象。砾石土心墙料的湿化变形与应力水平、围压密切相关(图9)。当围压较小时,湿化轴向应变和湿化体积应变均随应力水平的增加呈明显增长趋势;当围压较大(1.2 MPa)时,其湿化应变与应力水平关系明显弱化。湿化应变与应力水平的关系具有明显的分叉结构。在应力水平较低时(SL=0.2、0.4),湿化轴向应变和湿化体积应变与围压关系不明显;在应力水平较高时(SL=0.6、0.8),随着围压的增加,湿化轴向应变整体呈现降低趋势,湿化体积应变整体呈现先增加后降低的趋势。砾石土心墙料的湿化变形规律与堆石料明显不同,呈现出更加复杂的变化规律。

图9 砾石土料湿化应变与应力水平、围压的关系曲线

砾石土心墙料的湿化变形试验成果应该给予足够重视,以往普遍认为砾石土心墙料没有湿化变形,试验结果表明,砾石土心墙料的湿化变形远大于粗粒料。砾石土心墙料湿化变形的存在将会改变坝体各区的应力重分布,将引起心墙坝安全性降低,坝体越高,安全性降低的幅度会越大。同时,湿化变形是伴随饱和过程产生的,当大坝蓄水,心墙饱和过程将十分漫长,大坝的安全性降低过程也将十分漫长,因此,关注砾石土心墙料的湿化变形是十分重要的。

5 粗粒料蠕变特性试验与模型

从目前建成的土石坝的观测资料可见,一些堆石坝建成后,其后期的变形明显,并可持续数十年之久,直接影响到土石坝的工作性状。因此,筑坝材料的蠕变特性愈来愈引起坝工界的重视。蠕变与湿化变形均表现为工后变形,但两者的力学机制完全不同,从理论上宜区别对待。

在应用粗粒料作为筑坝材料时,有必要对粗粒料的蠕变特性进行试验,以分析其长期性能。国外Parkin[40]最早进行粗粒料的单轴蠕变试验,认为沉降速率和时间呈对数关系。国内沈珠江等[41]最早对西北口面板坝垫层料进行三轴蠕变试验,并提出了沈珠江三参数蠕变模型。随后,多位学者[42-44]基于不同的蠕变时间发展规律或影响机制,提出了新的蠕变模型。2004年,长江科学院针对水布垭面板堆石坝粗粒料进行了三轴蠕变试验研究,在此基础上,提出了九参数蠕变模型[45],后续针对双江口水电站、密松水电站、丹巴水电站等筑坝材料进行了多组蠕变试验[46-47],研究成果为工程建设提供了有益的科技支撑。

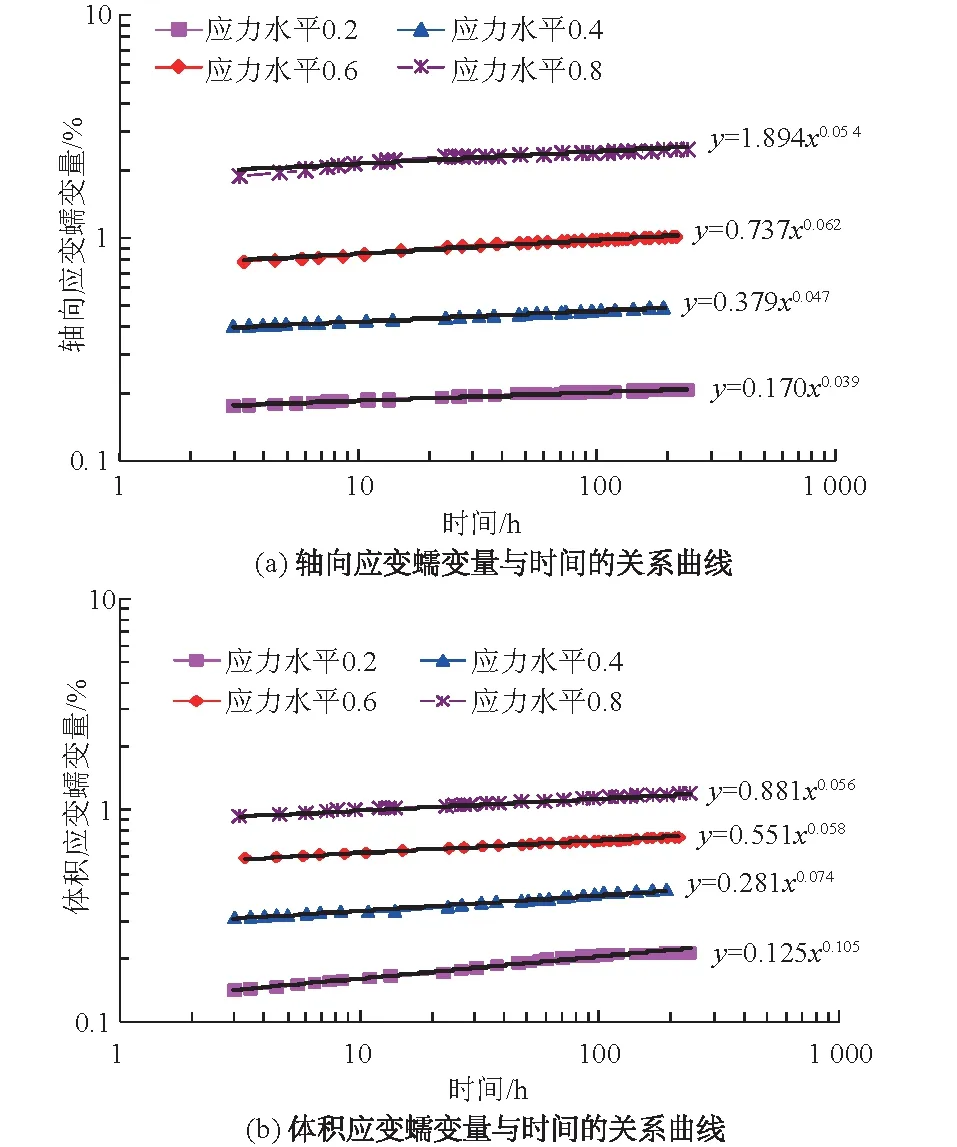

5.1 粗粒料的蠕变试验

按照滞后变形理论,总轴向应变由瞬时产生的弹塑性轴向应变εep和滞后产生的轴向应变蠕变εL两部分组成;同理,总体积应变由瞬时产生的弹塑性体积应变εepv和滞后产生的体积应变蠕变εLv两部分组成。整理试验成果时,以2 h为界,2 h以前的应变为初始弹塑性应变,2 h以后的应变为滞后产生的蠕变。大量试验结果表明,堆石料的蠕变量与时间t在双对数坐标系下均呈现很好的线性关系(如图10),时间曲线可以采用幂函数表达,即:

εL=εf(1-t-λ) ;

(7)

εLv=εfv(1-t-λv) 。

(8)

式中:εf、εfv分别为某一应力状态下的最终轴向蠕变量和最终体积应变蠕变量;εf、λ、εfv、λv为应力状态的函数。轴向剩余蠕变量(εf+εep)-ε=εf-εL和体积应变剩余蠕变量(εfv+εepv)-εv=εfv-εLv与时间t在双对数坐标系下均呈现出很好的线性关系。

图10 轴向应变蠕变量、体积应变蠕变量与时间的关系曲线

5.2 蠕变模型及模型参数

根据试验成果拟合得到不同围压和应力水平下的参数εf、λ,且εf、λ为应力状态的函数,可由式(9)、式(10)表示。

(9)

λ=ησ3-m。

(10)

体积应变蠕变量随时间的变化曲线可以采用幂函数表达,且参数εfv与围压σ3呈现很好的线性关系,与应力水平SL之间呈幂函数关系。λv与应力状态关系不明显,假定λv为常数,即:

εfv=cαSLdα+cβSLdβσ3;

(11)

λv=常数 。

(12)

综上,粗粒料蠕变模型共9个参数,c、d、η、m、cα、dα、cβ、dβ、λv为拟合参数。

6 深厚砂砾石覆盖层的原位密度试验方法

目前,国内外对河床覆盖层工程特性的研究,主要采用现场大型力学试验,或通过开挖竖井、深槽以及大直径钻孔取样等方法进行室内土工试验,以获得表层和中浅部土层的土力学参数指标。对于较深部和深部的土层只能采取类比或者经验的方法推测确定,或通过触探、声波、钻孔旁压等手段对土层性质进行定性分析。总的来说,目前,覆盖层物理力学特性试验还没有好方法[48]。

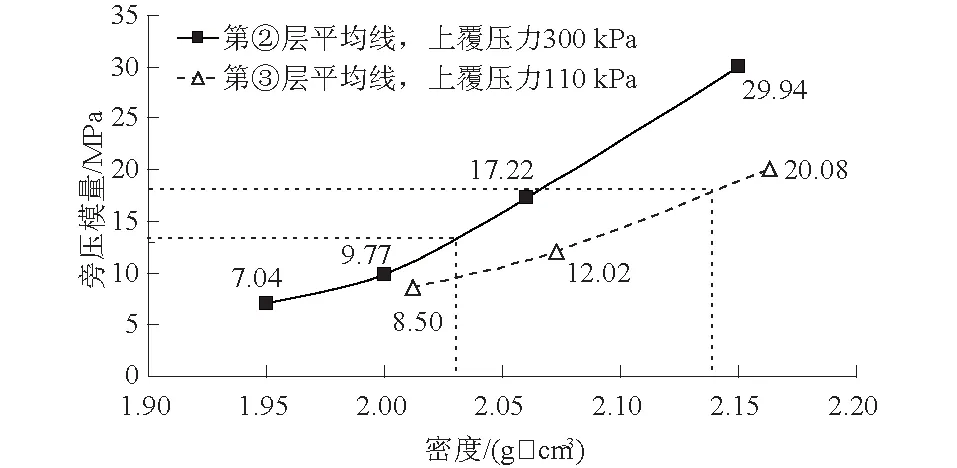

针对超深厚覆盖层原位密度难以确定的问题,基于当量密度法的原创思想,提出了一种利用旁压试验间接确定深厚覆盖层的原位密度试验方法(简称“旁压模量当量密度法”),为准确测定深厚覆盖层力学特性提供了先进手段。基本思路是在现场钻孔测定覆盖层地基的旁压模量。采用覆盖层原级配料,在室内进行不同密度覆盖层的旁压模型试验,室内模型可模拟现场测点的应力状态,并成孔测定其旁压模量,建立覆盖层的旁压模量与密度的相关关系,从而根据现场试验的旁压模量大小推测深厚覆盖层的现场密度,该密度也是室内力学性试验的控制密度(见图11),在此基础上开展室内力学特性试验。由此建立了整套确定深厚覆盖层物理力学参数的新方法。

图11 利用室内旁压试验成果推求现场砂砾石密度示意图

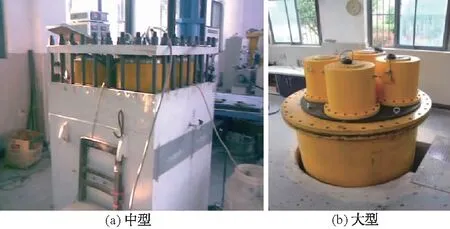

同时,针对目前旁压探头不能适应大旁胀量和高压的要求而无法测得完整的试验曲线等问题,研制了一种新型高压大膨胀量的新型旁压仪探头,旁压仪承受最大压力6 MPa以上,极限体积变形可达1 000 cm3,测试深度为200~300 m,可满足深厚覆盖层中试验要求。在原有中型旁压模型试验箱基础上(图12(a)),研制了高2.0 m、直径1.5 m的大型旁压模型试验箱(图12(b)),可在室内实现边界条件可控的砂卵石覆盖层旁压试验。

图12 室内旁压模型试验仪

7 结 论

我国高土石坝筑坝材料的试验和理论研究取得引人瞩目的成果,为高土石坝安全建设提供了重要的参考和技术支撑。本文系统介绍了长江科学院在筑坝粗粒料的试验方法与测试技术、强度变形特性、蠕变变形特性、湿化变形特性、覆盖层的工程特性试验方法等方面的研究进展,主要结论如下:

(1)针对粗粒料级配相似问题,提出了“旁压模量当量密度法”,由此开展堆石料的级配相似理论研究是一个全新的思路。

(2)针对粗粒料组构问题,介绍了研发的新型CT三轴仪,基于CT机的高空间、时间分辨率及多维重建图像功能,耦合CT三轴仪实现了粗粒料组构要素的定量测量。

(3)提出了土工试验中试样与加载板之间的接触由整体接触变为分散式接触、滑动摩擦变为滚动摩擦的减摩方法,发明了相关减摩装置,实现了真三维应力状态下试样与加载板之间的双向微摩擦加载,有效解决加载板与试样接触面的摩阻力过大的关键技术难题。

(4)研制了大尺寸、高压力、微摩擦、刚柔复合加载土工真三轴仪,攻克了大变形条件下三维无干扰的独立智能加载、变形过程中试样形心空间位置不变及三维轴向均匀加载等关键技术难题。填补了国内外在大型土工真三轴试验技术领域的空白。

(5)揭示了粗粒料真实三维应力条件下的强度与变形的变化规律、湿化与蠕变变形机理;构建了粗粒料三参量非线性K-K-G剪胀模型、六参数湿化模型、九参数蠕变数学模型及相应的参数确定方法,为高土石坝变形预测与控制提供了有效途径。

(6)基于当量密度法的原创思想,提出了利用旁压试验间接确定超百米级深厚覆盖层现场密度的试验方法,为准确测定深厚覆盖层力学特性提供了先进手段,破解了深厚覆盖层工程特性测试技术难题。