扩径再制造盾构穿越高架桥桩施工适应性研究

2021-05-18汪卫军杨纬华

汪卫军,杨纬华,刘 猛,刘 维,*

(1.苏州大学轨道交通学院,江苏 苏州 215000;2.北京住总集团有限公司,北京 100000)

0 引言

随着我国城市化进程的进一步推进,轨道交通以其安全、快速、高效的优势成为城市交通发展中的一大热点。城市地铁隧道开挖通常选用盾构法,该方法中的盾构是城市地铁隧道建设中效率最高的施工装备。目前,城市地铁盾构隧道施工有3大趋势:1)盾构遭遇建(构)筑物桩基础的情况越来越多;2)盾构隧道设计有扩径的趋势,如北京、上海、深圳、苏州以及杭州,新建线路断面设计由原有的6 200 mm 扩大至6 600 mm;3)盾构再制造。2010年5月,国家11个部委联合下发了《关于推进再制造产业发展的意见》,将再制造产业列为国家重点发展的产业。

盾构推进遇到地下桩基通常采取侧穿、下穿或者采用传统方式[1-2]对桩事先处理。付静[3]依托盾构穿越祁连桥桩基工程,对盾构积极保护法进行了探讨和研究,认为该方法在盾构侧穿时对桩基影响较小;岳鹏飞等[4]建立桩基土体隧道共同作用的三维有限元模型,通过分析计算得出在建筑荷载作用下地层沉降规律以及桩基的受力特性,由此判断建筑物受盾构下穿施工的影响程度;徐前卫等[5]通过理论分析和数值计算等手段,对桩基托换施工过程中桩基合理开挖暴露长度、桩-筏体系受力转换机制以及盾构切桩对上部结构的影响进行了研究,研究结果表明基础托换法能够有效减小施工期间桥梁的沉降及改善桥梁结构的受力性态。

近年来,随着盾构技术的发展,海内外逐步出现了在盾构设备改造加强的基础上切削穿越桩基的工程案例[6-7],使盾构改造切削地下障碍物成为一种新的解决思路。如:唐仁等[8]通过理论计算、有限元分析、实测数据等,研究了盾构直接切桩通过后剩余基桩的沉降及承载力计算问题,得到隧道直接切桩通过后剩余桩的沉降数据与实测数据基本吻合,基桩沉降差很小,满足规范要求的结论;王飞等[9-10]采用理论加现场试验验证了盾构穿越桥桩可行,工程施工也佐证了这一结果。

盾构再制造,是通过对盾构的部分性能进行加强或者重新制造,使其满足具体施工要求的一种技术升级手段。目前,针对盾构切桩技术中盾构再制造大多是对盾构刀具进行增强,或者是对某一部分结构进行升级以满足切桩需求,而对扩径再制造盾构切桩的适应性研究较少。本文以北京地铁12号线盾构穿越西坝河桥桩为背景,针对盾构隧道扩径设计以及切桩工况对盾构的直径、刀盘系统、推进系统以及排渣系统进行再制造研究,并在此基础上分析再制造盾构设备的切桩适应性。

1 工程简介

1.1 工程概况

西坝河桥位于北京地铁12号线西坝河桥站—百盛盾构区间,全长643.5 m,区间隧道采用盾构法施工。盾构隧道设计直径为6 600 mm,轴线平均埋深为22 m。隧道开挖至西坝河处,将遭遇西坝河桥桩等障碍物。盾构穿越障碍物区域长60.4 m,主要障碍物为16根西坝河桥桩(左线12根,右线4根),直径主要为800 mm和1 200 mm,桩基最大主筋直径为22 mm。

为积极响应国家再制造政策,提升盾构行业综合利用水平,施工计划左线始发采用1台新购6 600 mm土压平衡盾构,后发右线采用1台由直径6 150 mm扩径改造为6 600 mm的土压平衡盾构。隧道与桩基位置剖面如图1所示。隧道与桩基位置平面如图2所示。

图1 隧道与桩基位置剖面图(单位:m)

图2 隧道与桩基位置平面图

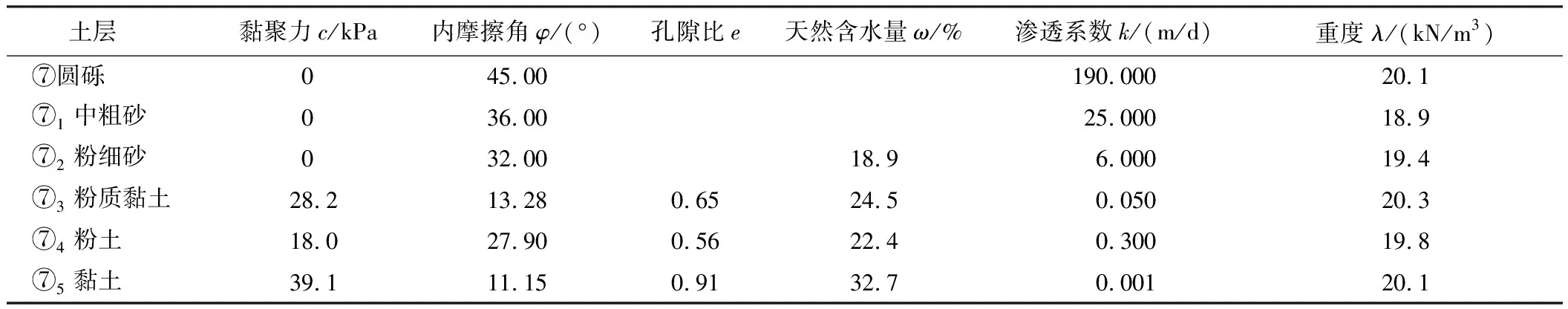

右线盾构隧道主要穿越地层为⑦卵石—圆砾层、⑦1中粗砂层、⑦2粉细砂层、⑦3粉质黏土层、⑦4粉土层及⑦5黏土层。各地层主要参数如表1所示。

表1 盾构主要穿越地层参数

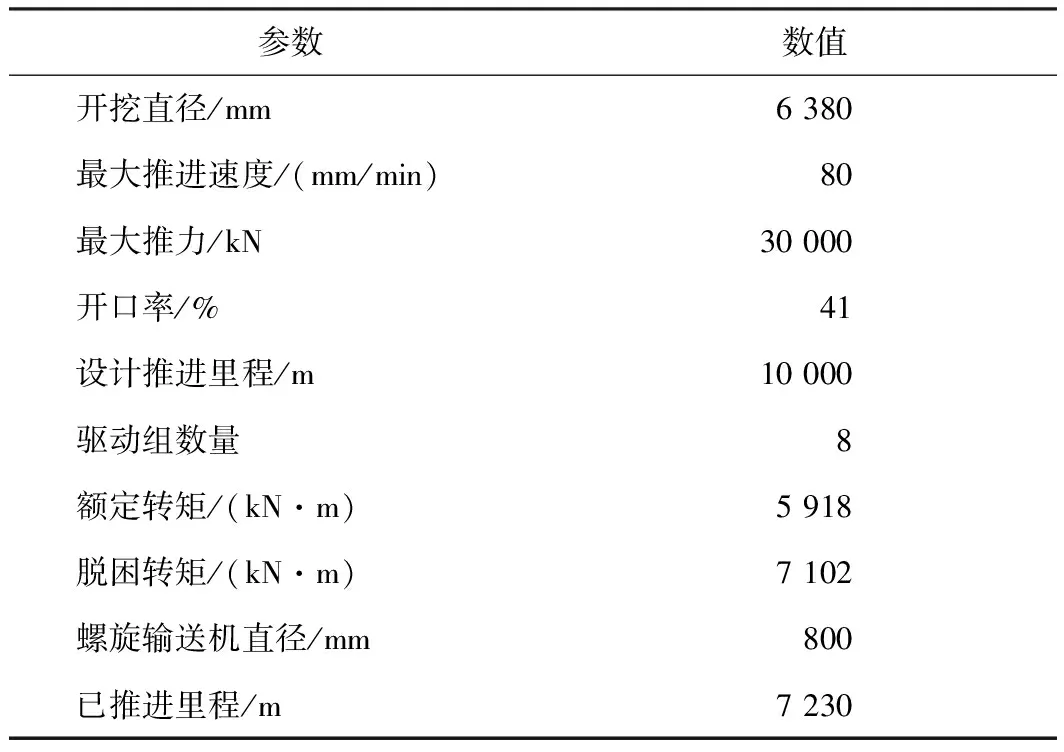

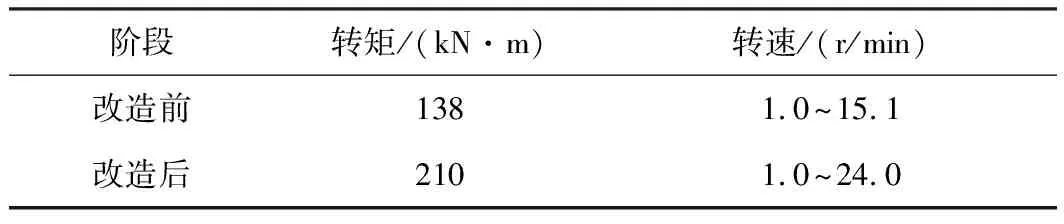

1.2 盾构现状

施工计划右线后发采用1台直径为6 150 mm的土压平衡盾构,设计最大开挖直径可达6 380 mm。原有盾构参数如表2所示。盾构曾用于广州地铁施工,广州地区地质情况复杂,包含富水砂层以及黏性土地层,与北京地区砂卵石地层有较大出入。综合评估,该盾构在设计直径、地层适应性方面均难以满足区间的施工要求,故施工前对其进行扩径改造,以期达到工程的施工要求。

表2 原有盾构参数

2 刀盘系统改造及适应性分析

2.1 刀盘系统切桩难点

盾构切桩主要是靠盾构刀具磨削桩体来实现,切桩效果与刀具的性能有很大关系。蒋建敏等[11]在研究北京地区盾构掘进切刀失效时,认为盾构掘进过程中硬质合金刀具的崩脱与折断是其主要原因。结合实际工况,盾构除了掘进常规地层,还将磨削地下桩基,工程主要难点为盾构掘进与磨削桩基过程刀具将磨损严重,极易发生刀具崩脱与折断;此外,推进和磨削过程刀盘产生大量热量,易在刀盘处形成泥饼。

2.2 刀盘系统再制造要求

依据隧道设计直径及刀盘系统切桩难点,对刀盘系统再制造提出以下要求:

1)刀盘系统再制造后开挖直径可满足隧道设计的直径要求,且具有合理的开口形式、开口率以及支撑方式。

2)刀具、刀座具有足够的刚度、强度,易于更换,且具有足够的耐磨性能。

3)刀盘再制造后具有良好的渣土改良效果,泥饼不易结节。

2.3 刀盘系统再制造

2.3.1 刀盘选型

盾构原有刀盘开挖直径为6 350 mm,开口率约为41%,盾构推进里程较大,刀具磨损严重,难以适应本工程。综合考虑,对刀盘进行新制。新制刀盘如图3所示。通过对北京地区土压平衡盾构刀盘选型案例统计[12-15],发现多采用辐条式。辐条式刀盘具有装备较小的刀盘驱动功率、足够的开口率、土压平衡容易控制以及利于渣土流动等优点。新制刀盘采用6辐条式,辐条为圆柱形,刀盘开口率提升至61%,保证大块石块顺利进入土舱,减小磨桩摩擦以及降低泥饼结节概率。刀盘整体采用Q345B钢材,刀盘直径达6 600 mm,刀盘设置中间圈梁,辐条外端与外圈板设置三角筋板,刀盘外圈板厚度为90 mm,增加内环筋板,以保证刀盘磨桩及长距离掘进的结构刚度、强度要求。

图3 新制刀盘

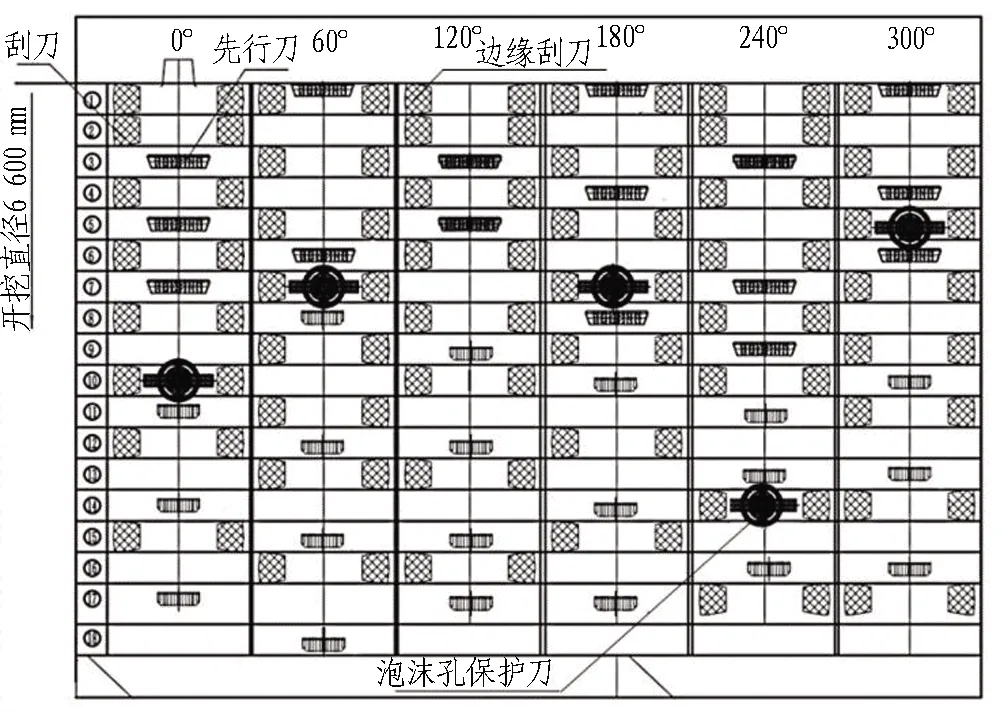

2.3.2 刀具配置方案

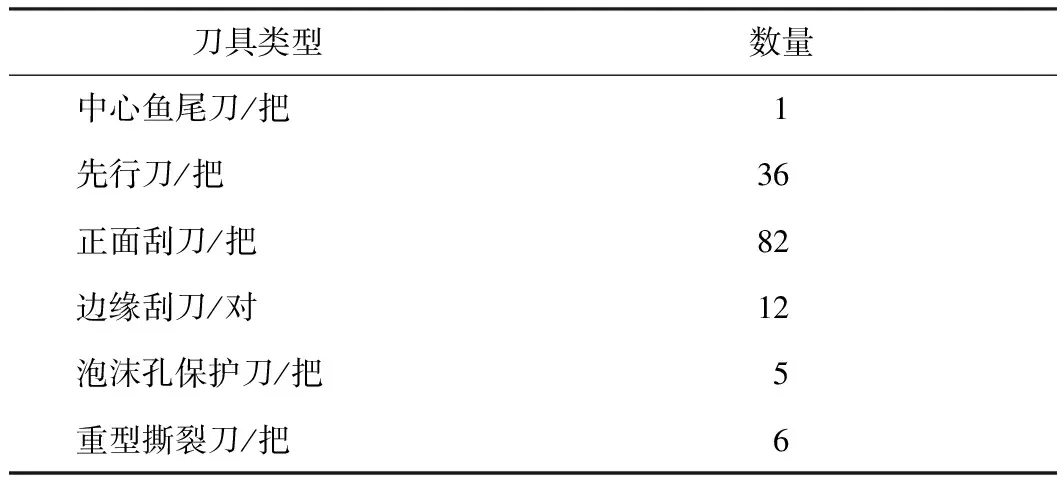

刀盘整体新制,充分考虑盾构切桩工况,刀盘将配备中心鱼尾刀、先行刀、正面刮刀、边缘刮刀、磨桩刀以及重型撕裂刀,每种刀具均根据工程难点进行设计。盾构新配刀具配置如表3所示。刀具布置展开如图4所示。

图4 刀具布置展开图

表3 盾构新配刀具配置

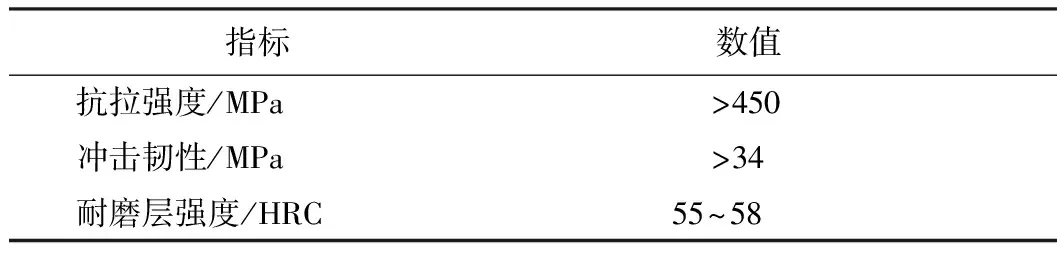

1)刮刀采用双层合金设计以及栓接方式,加强刮刀切桩时刀座的稳定性以及刀具的耐磨能力。刮刀基座合金指标如表4所示。刮刀合金指标如表5所示。

表4 刮刀基座合金指标

表5 刮刀合金指标

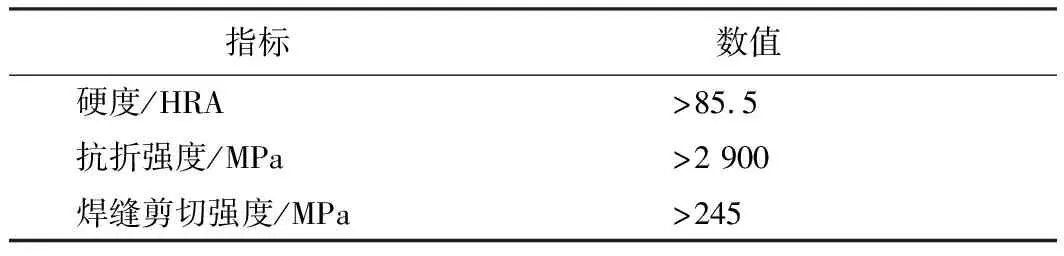

2)刀盘侧装6把重型撕裂刀,每个轨迹布置1把,撕裂刀布置在相邻辐条之间。重型撕裂刀如图5所示。

图5 重型撕裂刀

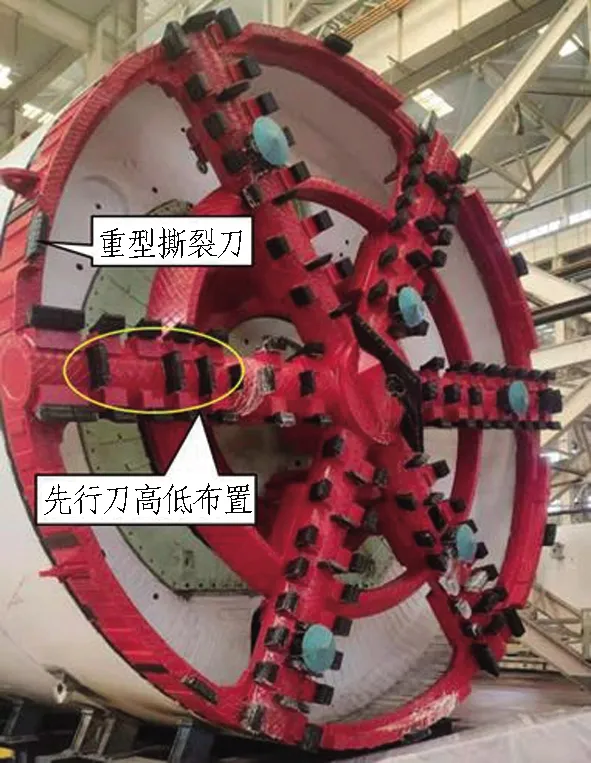

3)先行刀采用焊接方式,采用高低3层同心圆全轨道布置形式,刀具分别高出到盘面220、190、150 mm(见图6),实现对桩体的层次切割。3层刀具作用如下:第1层次刀具主要以切削钢筋混凝土为主要功能;第2层次刀具为保证第1层次刀具磨损后仍具备切削桩体的能力;第3层次刀具以收刮渣土进土舱为主要功能。

图6 先行刀高低布置图(单位:mm)

4)刀盘上装有3处刀具磨损检测点,用于检测刀盘上刀具的磨损状况。

2.3.3 耐磨设计

为适应切桩过程磨损情况,刀盘迎土面边角处采用封闭式耐磨堆焊、盘圈外侧采用耐磨板(碳化铬复合式耐磨板)来增加刀盘耐磨性能。此外,先行刀与重型撕裂刀刀身加焊耐磨高强硬质合金,以增强刀具的切桩耐磨性能。

2.3.4 搅拌棒设计

磨桩过程中产生大量热量,会提高刀盘泥饼结节的概率。为解决这一难题,设计刀盘时除增加刀盘开口率外,还在刀盘背部不同直径处设置7根主动搅拌棒,以确保切桩时可以充分搅拌整个土舱。搅拌棒分布如图7所示。

图7 搅拌棒分布图

2.4 刀盘系统切桩适应性分析

2.4.1 刀具适应性分析

1)双层合金刮刀采用栓接,可提高刮刀抗冲击、耐磨损能力,避免磨削过程刀具的崩落与脆性折断,且易于更换;刀盘边缘刮刀可在磨桩过程中清理外围开挖的渣土,防止刀盘外缘的直接磨损,保证开挖直径的精度。

2)先行刀高低布置,可实现层次切割,提高刀具对桩体的切割效率。

3)重型撕裂刀防止边缘刮刀过渡磨损,同时也增加对硬物的切削能力以及对下层刮刀的保护。

4)刀具磨损检测点的设置,对刀具磨损进行检测,可用于指导刀具的维护、更换以及调整掘进参数。

2.4.2 耐磨及搅拌棒适应性分析

1)新制刀盘及部分刀具进行耐磨加强,整体提高刀盘系统耐磨性能,可在磨桩过程中有效地保护刀盘以及刀具,保障盾构平稳高效穿越桩基。

2)在刀盘背部不同直径处设置的7根搅拌棒,将提高渣土改良效果,降低土舱内泥饼结节的概率,保障施工过程顺利进行。

3 推进系统再制造及适应性分析

3.1 推进系统切桩难点

盾构推进系统设计用于广州地区,曾在广州富水砂土或黏土地层进行长距离推进。北京地区主要以砂卵石地层为主,相比于广州富水地层,对盾构的推进系统要求更高。同时,工程的特殊切桩工况对盾构的推进系统要求比一般北京地区盾构施工要求更高,若盾构在切桩过程动力不足,则极易发生刀盘被卡情况,影响进度。综合考虑,施工前对盾构推进系统进行再制造。

3.2 推进系统再制造要求

依据推进系统在切桩过程的难点,避免出现卡机情况,对盾构动力系统再制造提出以下要求:

1)再制造后盾构转矩大于切桩所需最大转矩,且有一定余度。

2)再制造后盾构推力大于切桩所需最大推力,且有一定调整空间。

3.3 推进系统再制造

3.3.1 主驱动

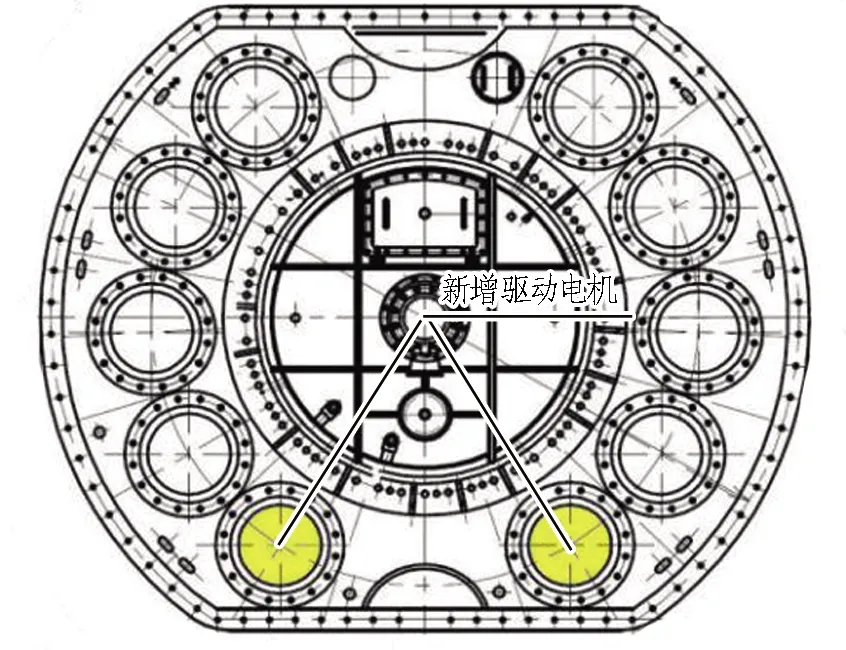

切桩过程对盾构转矩要求更高。为保证盾构切桩时拥有足够的转矩,主驱动再制造时在原有配置基础上增加2台功率为75 kW的驱动电机,左右分别配置1台。新增驱动电机如图8所示。为保证负荷分配均匀,新增电机可将盾构转矩由5 918 kN·m提升至7 398 kN·m。

图8 新增驱动电机

3.3.2 推力系统

再制造后盾构推力系统共配置24个260 mm推进油缸,单个油缸推力大小为1 750 kN,盾构整体推力由30 000 kN提升至42 000 kN。

3.4 推进系统适应性校核

3.4.1 转矩计算模型

盾构切桩过程的总转矩

Ttotal=Tpile+Tsoil[16]。

(1)

纯切桩转矩

(2)

n=n总SZ/SP。

(3)

式中:n总为刀具总数;SZ为桩体被切削面积;SP为刀盘面积(除去中心刀范围内)。

纯掘土转矩

Tsoil=T1+T2+T3+T4+T5。

(4)

刀盘切削转矩

(5)

式中:D0为盾构外径;q为地层土体平均抗剪强度;vmax为盾构推进速度;n1为刀盘转速。

刀盘正面摩擦力矩

(6)

式中:α为刀盘开口率;μ1为盾构外壳与地层摩擦因数;p为刀盘正面土压。

刀盘背面摩擦力矩

T3=T2/2。

(7)

刀盘圆周摩擦力矩

(8)

式中B为刀盘边缘厚度。

舱内搅拌力矩

(9)

式中:R1、R2为刀盘支撑梁内、外径;l1为支撑梁长度;τ为渣土抗剪强度。

3.4.2 推力计算模型

盾构切桩过程的总推力

Ftotal=Fpile+Fsoil。

(10)

纯切桩推力

Fpile=n2fv。

(11)

式中:n2为切桩刀具数量;fv为盾构刀具切桩时的贯入力。

纯掘土推力

Fsoil=F1+F2+F3+F4[17]。

(12)

盾构与地层之间的摩擦阻力

F1=μ1(πD0lpm+W)。

(13)

式中:l为盾构长度;pm为作用在盾构上的平均土压;W为盾构自重。

刀盘正面阻力

(14)

式中p1为盾构平均土压。

盾尾密封与管片之间的摩阻力

F3=1.2kπD1f。

(15)

式中:k为盾尾管片环数;D1为管片外径;f为每m管片长度摩擦阻力。

盾构掘进时后配套牵引力

F4≈200 kN。

(16)

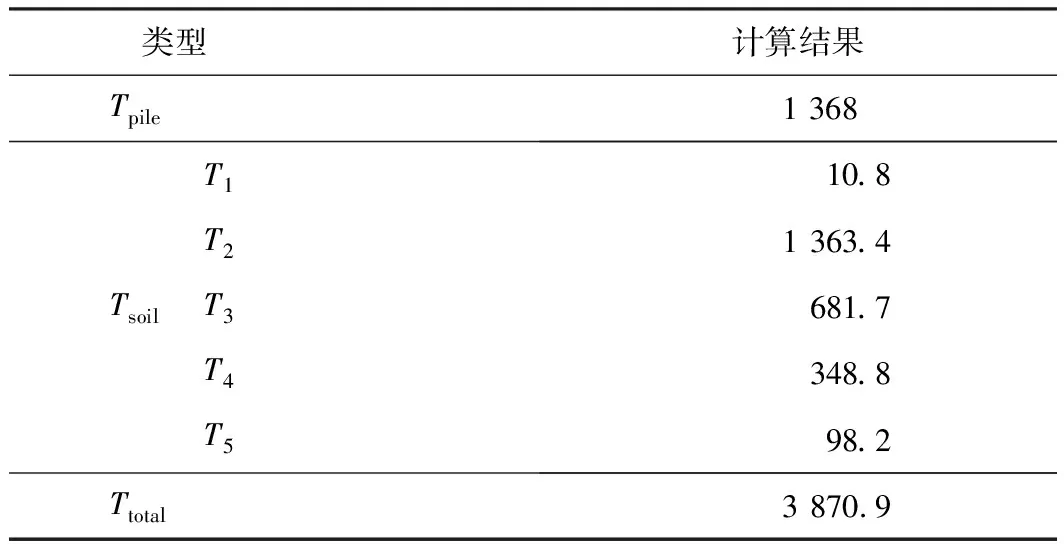

3.4.3 转矩校核结果

根据3.4.1章节中转矩计算模型粗略计算盾构切桩时所需转矩,结果如表6所示。可以看出:盾构切桩时所需转矩约为3 871 kN·m,仅占盾构装备转矩的52.3%,即再制造盾构转矩可满足切桩需求,且有较大调整余度。

表6 盾构切桩转矩计算结果

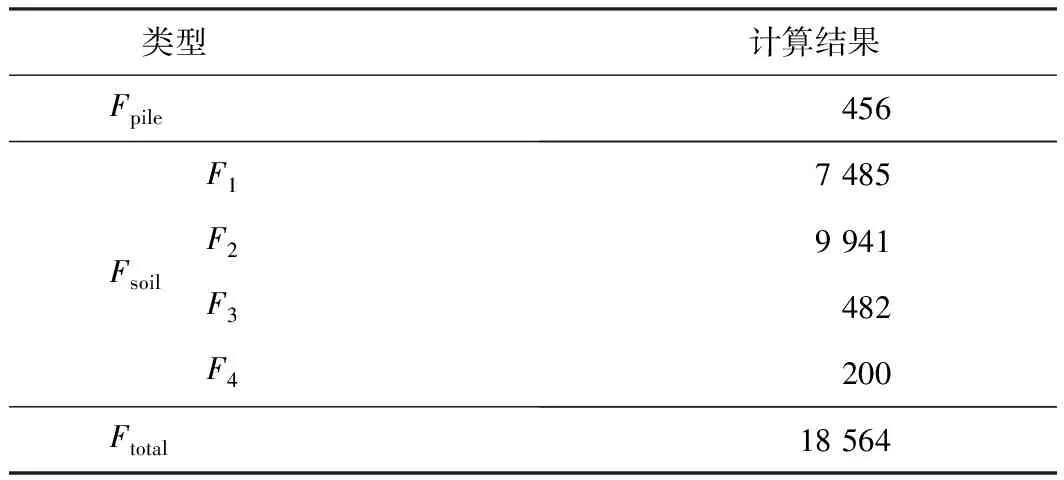

3.4.4 推力校核结果

根据3.4.2章节中推力计算模型粗略计算切桩时所需推力,结果如7表所示。可以看出:盾构切桩所需推力约为18 564 kN,仅占盾构装备推力的44%,即再制造盾构装备推力可满足切桩需求,且有较大调整空间。

4 排渣系统再制造及适应性分析

4.1 排渣系统切桩难点

不同于普通地层掘进排渣,盾构切桩会产生较大块的混凝土石渣,这些切削下来的石渣在排出过程对排渣系统的动力要求更高。同时,由于桩为钢筋混凝土结构,切削后会产生长短不同的钢筋,钢筋的排出易造成螺旋输送机卡顿,导致盾构出土不畅,产生喷涌。

表7 盾构切桩推力计算结果

4.2 排渣系统再制造要求

依据盾构排渣系统在切桩时的排渣难点,为保证螺旋输送机可顺利排出石渣以及钢筋,提出以下螺旋输送机再制造要求:

1)再制造后,螺旋输送机排渣量以及整体输送能力得到提升。

2)螺旋输送机可平稳顺利排出切削下来的石渣以及钢筋,不易出现螺旋输送机卡顿现象。

4.3 排渣系统再制造

根据排渣系统改造要求,保障再制造螺旋输送机具有良好的运行性能,对其进行如下改造:

1)螺旋输送机设计长10.1 m,内径为800 mm,提升高4 m,最大排渣量由300 m3/h增大至480 m3/h。

2)采用无轴式螺旋输送机,主要原因是相较于轴式螺旋输送机,无轴式螺旋输送机对大粒径卵石地层的渣土排出具有良好的适应性,同时抗缠绕性能优良,可减小切削下来的钢筋卡住概率,即使钢筋卡住,相较于轴式螺旋输送机易处理。无轴螺旋输送机如图9所示。

图9 无轴螺旋输送机

3)为顺利排出渣土,螺旋输送机更换2台马达来增大驱动转矩和转速。改造前后螺旋输送机参数对比如表8所示。转速的提升,将增加盾构舱内土压平衡的动态调节能力[18-19]。

表8 螺旋输送机参数对比

4)螺旋输送机叶片改造。根据原螺旋输送机叶片的磨损情况,修补螺旋输送机叶片并堆焊耐磨层至设计尺寸,使螺旋输送机叶片恢复原有性能,实现再利用。

4.4 排渣系统适应性分析

4.4.1 输送量适应性分析

再制造螺旋输送机设计输送量QVO=480 m3/h,而盾构在推进最快的情况下,挖掘土体最大流量QV=255 m3/h。

螺旋输送机输送量安全系数

SV=QVO/QV=1.88>1。

(17)

即螺旋输送机的输送量完全可以满足工程要求。

4.4.2 转矩分析

工程中螺旋输送机转矩依据式(18)—(19)计算[20-21]。

T=9 550P/n3。

(18)

式中:n3为螺旋输送机转速;P为螺旋输送机总功率。

P=PH+PN+Pst。

(19)

物料运行时所需功率

PH=Iml2λ1g/900;

(20)

Im=QVOρ。

(21)

式中:l2为螺旋输送机长度;λ1为比例系数,通常取2~4;g为当地重力加速度;QVO为最大出土量;ρ为渣土密度。

空载驱动功率

PN=D2l2/20。

(22)

式中D2为螺旋输送机直径。

倾斜功率

Pst=ImHg/3 600。

(23)

式中H为渣土提升高度。

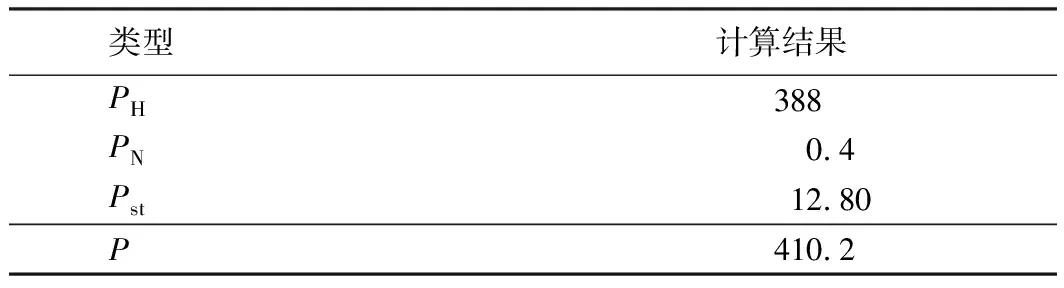

4.4.3 转矩校核

根据式(19)—(23)计算螺旋输送机各功率及总功率,所得结果如表9所示。进而根据式(18)计算得到螺旋输送机转矩为163.23 kN·m,即螺旋输送机实际装备转矩大于切桩排渣实际所需转矩,可满足切桩排渣要求。

表9 螺旋输送机功率及总功率计算结果

5 结论与讨论

1)为应对切桩工况对刀盘系统带来的难点以及隧道扩径要求,盾构刀盘整体扩径新制,主要对刀盘材质、开口率、刀具布置以及渣土改良进行升级再制造,刀盘整体采用高强度钢材进行新制,增加耐磨性能;刀盘开口率增大,减小摩擦;先行刀交叉阶梯高低3层同心圆全轨道布置,对桩体实现层次切割,极大地提高了刀具的切桩效率。以上改造满足切桩工况对刀盘系统的要求。

2)为保证推进切桩过程盾构动力足够,对盾构推进系统进行部分升级,通过简单校核,再制造后盾构的推力、转矩满足切桩的动力要求,且有较大余度,可适应切桩过程。

3)为保证切桩产生大量的混凝土块和钢筋能够顺利排出,采用无轴式螺旋输送机,且提升螺旋输送机的输送能力、转矩以及加强改造叶片。为应对无轴式螺旋输送机出土器保压较弱情况,施工过程采用围堰排干河道水,降低喷涌风险;盾构通过渣土改良、螺旋输送机转速以及出土能力提升来提高整体保压的能力。通过对再制造后的螺旋输送机简单验算可知,出土器的出土量及转矩满足切桩排渣的要求。

综上,盾构的扩径再制造后刀盘系统、推进系统以及排渣系统在理论层面对切桩施工具有良好的适应性,但实际再制造盾构施工效果还需进一步结合实际施工情况进行讨论。盾构的再制造实现了旧盾构的再利用,有效地降低了工程施工成本,符合国家政策,对同类工程盾构的再制造和应用具有一定的参考意义。