盾构新型轻质浆液配合比研究及应用

2021-05-18杨宏波曹耀东崔学军李应川谢鸿辉商宁宁

杨宏波,曹耀东,崔学军, *,李应川,谢鸿辉,周 伟,商宁宁

(1.中广核工程有限公司,广东 深圳 518124;2.中国水利水电第十四工程局有限公司,云南 昆明 650200;3.中国石油集团工程技术研究有限公司,天津 300450)

0 引言

盾构法隧道施工中普遍存在管片上浮现象[1-2],国内外众多学者对管片上浮原因进行了研究。叶飞等对管片上浮原因进行了全面分析和总结,认为当管片脱出盾尾时,若同步注浆的浆液不能达到初凝和一定的早期强度,隧道被包围在壁后注浆的浆液中,受到浆液的浮力比在饱和土中受到的水浮力还要大,在这种大浮力作用下很容易产生上浮现象[3];通过进一步分析后认为,在软土地层中,当管片脱出盾尾后,在上覆土自重及侧压力作用下,管片周围的土体会快速向管片聚积,因此很少出现管片上浮[4]。Shirlaw等[5]认为,在软土地层中由于周围土体向管片聚积一般不会出现“注浆所致”的管片上浮,而在硬质土(岩)地层中,管片在注满浆液到固结硬化之前始终处于浆液的包裹之中,此时管片包裹在未凝固的浆液中会产生向上的浮力[6-10]。笔者对某工程排水隧洞计算结果显示,当管片周围被水(密度为1 000 kg/m3)包围时,管片受到的静浮力约为管片自重的2.22倍;当管片周围被注入的未凝结浆液(密度约为1 900 kg/m3)包围时,其受到的静浮力约为管片自重的4.22倍。因此,浆液的性能对“注浆所致”的管片上浮影响最为直接。

常用注浆浆液的密度一般为1 600~2 000 kg/m3,在浆液凝结硬化前会产生比水更大的浮力,部分工况(如海域)下同步浆液因劣化而失效,充斥在管片周围无法凝固,从而加大了上浮趋势。如能开发出一种新型可漂浮的轻质浆液(密度小于1 000 kg/m3),具备水中抗分散性和快速凝结性能,注入后悬浮于管片上方,快速凝固后,可抑制管片上浮。为此笔者提出研制一种新型轻质浆液用于盾构二次注浆来抑制管片上浮的设想。

实现轻质砂浆(或混凝土)材料体系的技术手段主要有2种,即采用发泡技术引入气泡和使用轻骨料的方法[11-12]。考虑到加气砂浆(或混凝土)难以满足盾构注浆的高水压、泥水循环等动态复杂环境要求,本次试验研究采用加轻骨料的配制方法。实现水中抗分散和快速凝固的手段是采用功能助剂及特种水泥材料,本试验采用絮凝剂和快硬水泥进行技术研究。

1 浆液性能指标

根据JGJ/T 12—2019《轻骨料混凝土应用技术标准》、JG/T 521—2017《轻质砂浆》、T/CECS—2018《盾构法隧道同步注浆材料应用技术规程》相关技术要求,结合本次研发“轻质、快凝”需要,新型轻质浆液应具备水中漂浮、抗分散、终凝时间短、基本不泌水和结石率高等特点,故性能指标设定如下:

1)浆液容重小于1 000 kg/m3;

2)抗分散性指标悬浊物含量小于150 mg/L;

3)泌水率小于0.5%;

4)结石率大于95%;

5)终凝时间150~180 min;

6)3 d抗压强度大于0.5 MPa,28 d抗压强度大于2.5 MPa。

2 原材料及试验方法

2.1 原材料

1)骨料。采用常规膨胀珍珠岩、憎水膨胀珍珠岩、漂珠、空心玻璃微珠和陶粒。轻质骨料性能参数见表1。

表1 轻质骨料性能参数

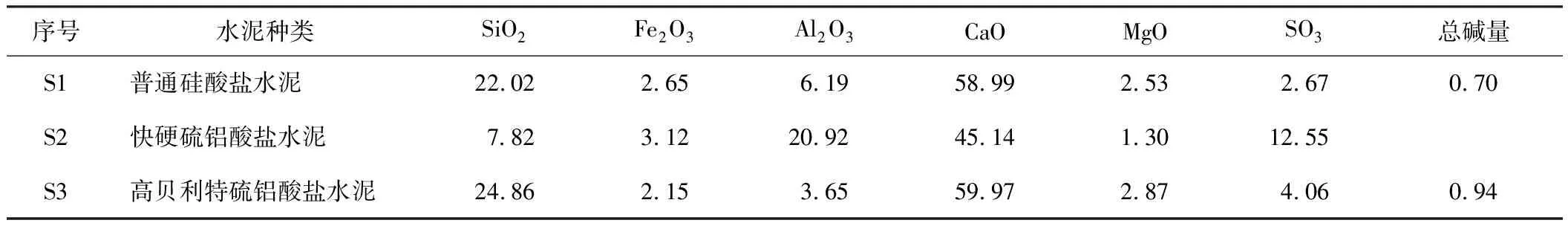

2)水泥。采用强度等级为42.5级的普通硅酸盐水泥、高贝利特硫铝酸盐水泥和快硬硫铝酸盐水泥,上述3种水泥的化学组分见表2。

表2 水泥化学组分

3)水。采用自来水。

4)絮凝剂。采用具有不同流变性的絮凝剂UWB-Ⅱ和UWB-Ⅲ。

5)减水剂。采用粉体聚羧酸减水剂BSH-200,减水率25%以上。

6)调凝剂。采用甲酸钙,工业级,含量大于98%。

2.2 试验方法

轻质浆液容重、抗压强度、凝结时间和结石率参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》和T/CECS 563—2018《盾构法隧道同步注浆材料应用技术规程》测定,悬浊物含量参照GB/T 37990—2019《水下不分散混凝土絮凝剂技术要求》测定。以浆液不同龄期抗压强度(1 d、3 d、7 d、28 d)、容重、悬浊物含量等考核指标对浆液性能进行评估,优选材料,以正交试验确定浆液最佳配合比。

3 原材料比选

3.1 轻质骨料的比选

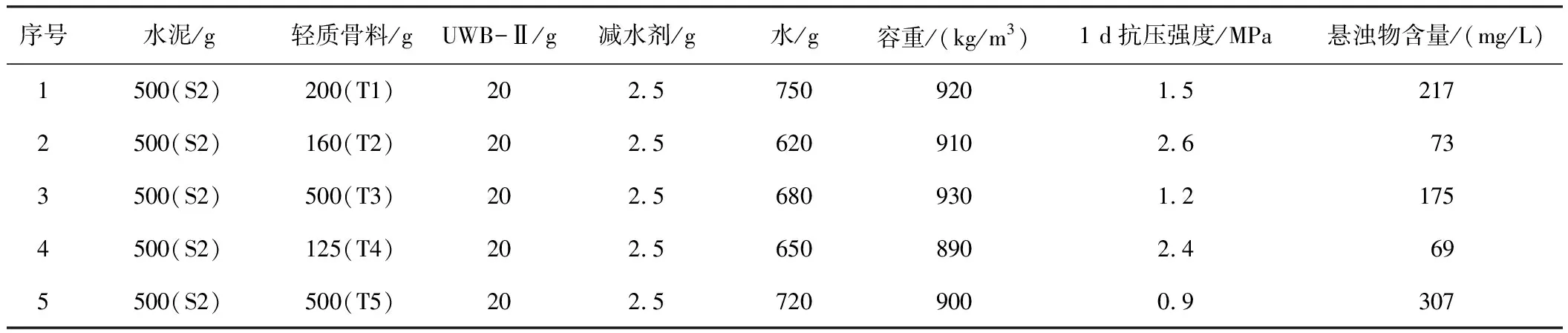

以表1所列的5种常见轻质骨料,配制容重小于1 000 kg/m3的浆液,综合比较其抗分散性及抗压强度等性能,考察其适宜性。具有代表性的轻质浆液配合比及性能见表3。当水泥、絮凝剂和减水剂用量相同、且浆液呈可漂浮状态时,用空心玻璃微珠(T4)和憎水膨胀珍珠岩(T2)配制出的浆液抗压强度较高、抗分散性较好;而陶粒(T5)和漂珠(T3)的水泥包裹性差,抗分散很差;常规膨胀珍珠岩(T1)的多孔性吸水率太高,抗水压能力也较差。因此,只有憎水膨胀珍珠岩(T2)和空心玻璃微珠(T4)满足要求。鉴于空心玻璃微珠(T4)和憎水膨胀珍珠岩(T2)试验结果相差不大,但空心玻璃微珠(T4)的价格远高于憎水膨胀珍珠岩(T2),从工程应用的经济性考虑,本次试验研究选用憎水膨胀珍珠岩(T2)作为轻质骨料。

表3 轻质浆液配合比及性能

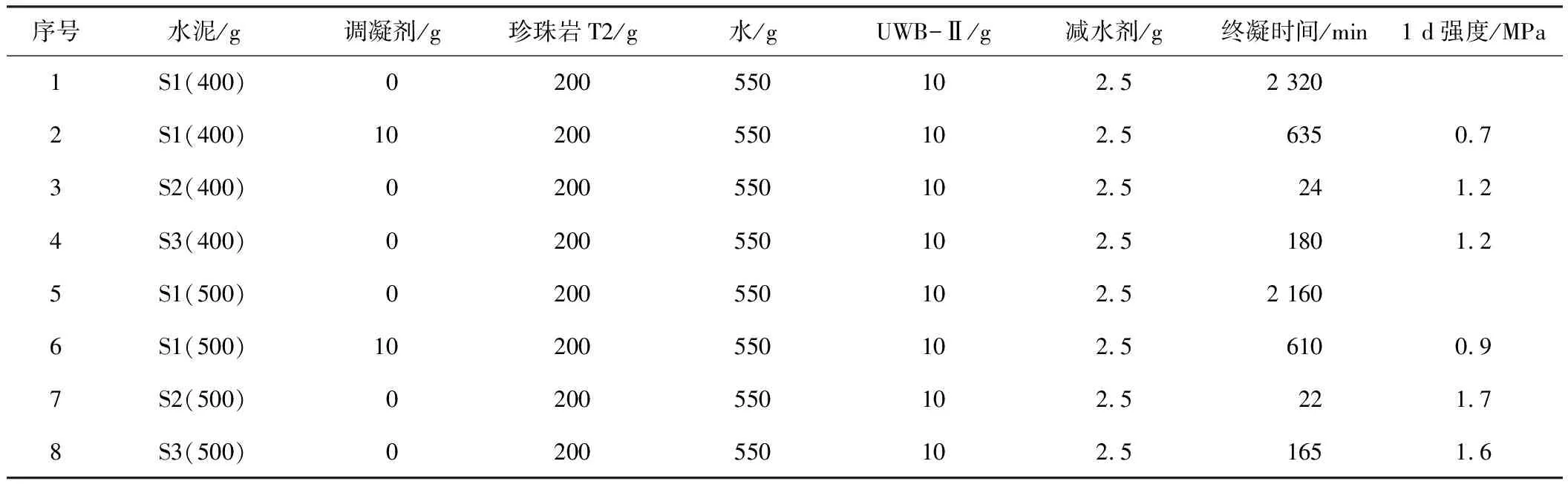

3.2 水泥的比选

在普通水泥体系中添加调凝剂或采用硫铝酸盐水泥体系都是常用的调节凝结时间的方法。使用选定的轻质骨料(憎水膨胀珍珠岩T2)和表2中所列3种水泥、调凝剂等进行浆液配制,考察3种水泥在凝结时间方面的差异,水泥比选试验见图1。试块抗压强度比选试验见图2。具有代表性的浆液配合比及性能见表4。

图1 水泥比选试验

图2 试块抗压强度比选试验

表4 浆液配合比及性能

由表4可知,仅使用普通硅酸盐水泥(S1)配制的浆液终凝时间长,均超过2 000 min,添加调凝剂后,终凝时间仍然超过600 min;用快硬硫铝酸盐水泥(S2)配制的浆液凝结时间短,不足30 min,凝结过快,泵送时堵管风险较大;用高贝利特硫铝酸盐水泥(S3)配制的浆液,终凝时间为165~185 min,1 d抗压强度大于1 MPa。通过比较可知,高贝利特硫铝酸盐水泥(S3)在凝结时间方面可控性较好,选择其作为本次试验用胶凝材料。

4 正交试验分析

为了掌握憎水膨胀珍珠岩(T2)、高贝利特硫铝酸盐水泥(S3)、絮凝剂和减水剂等对轻质浆液性能的影响,优选出最佳配合比,开展正交试验。

4.1 正交试验设计

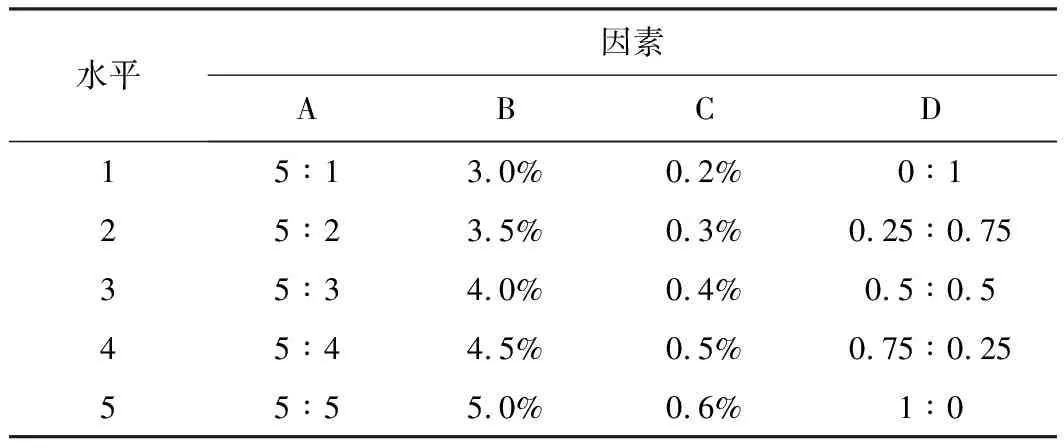

轻质浆液中,胶凝材料和膨胀珍珠岩颗粒的比例(胶砂比)主要影响容重、抗压强度和抗分散性;减水剂主要影响流动性、用水量和强度;絮凝剂掺量及不同的絮凝剂质量比主要影响抗分散性、泌水率、结石率和凝结时间。因此,正交试验选取以下4个影响因素:胶砂比(因素A)、絮凝剂掺量(因素B)、减水剂掺量(因素C)、絮凝剂UWB-Ⅱ和UWB-Ⅲ的质量比(因素D)。各因素均取5个水平,正交试验影响因素水平见表5,根据试验因素水平个数,结合试验规模,采用L25(56)正交表来安排试验。在试验过程中,由于絮凝剂的加入,各组配合比的轻质浆液均未出现泌水现象,结石率也达到100%,故泌水率和结石率2项数据在正交试验的分析中将不再列出。

表5 正交试验影响因素水平

4.2 正交试验结果

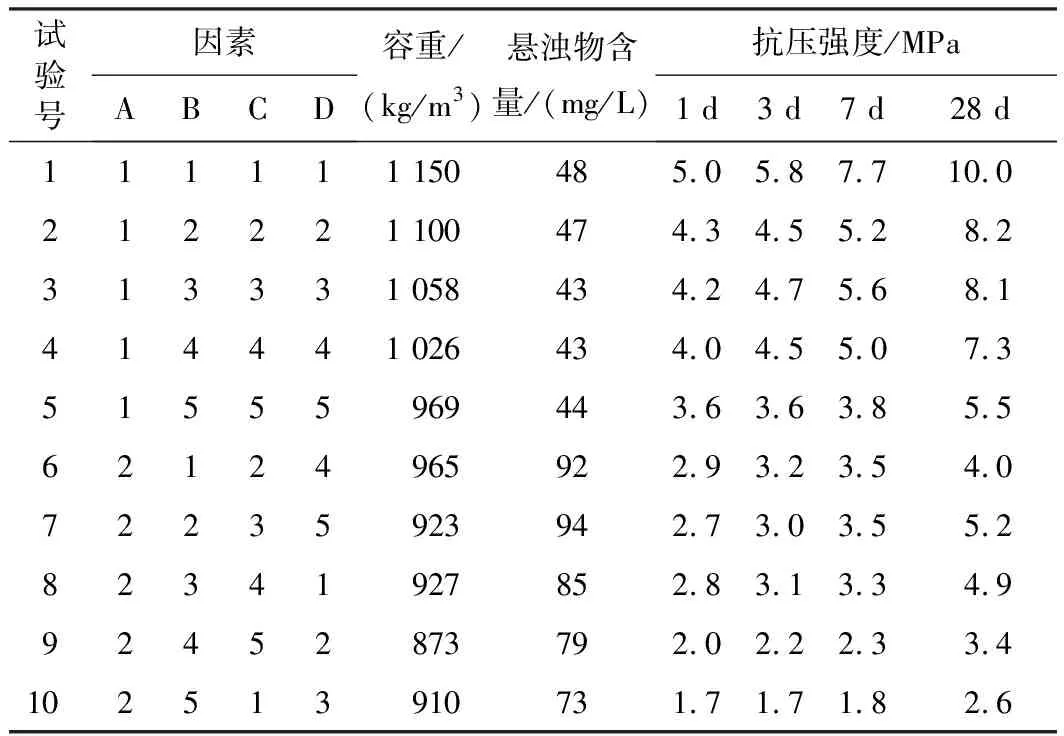

按照设计进行的轻质浆液正交试验结果见表6。

表6 轻质浆液正交试验结果

4.3 极差分析

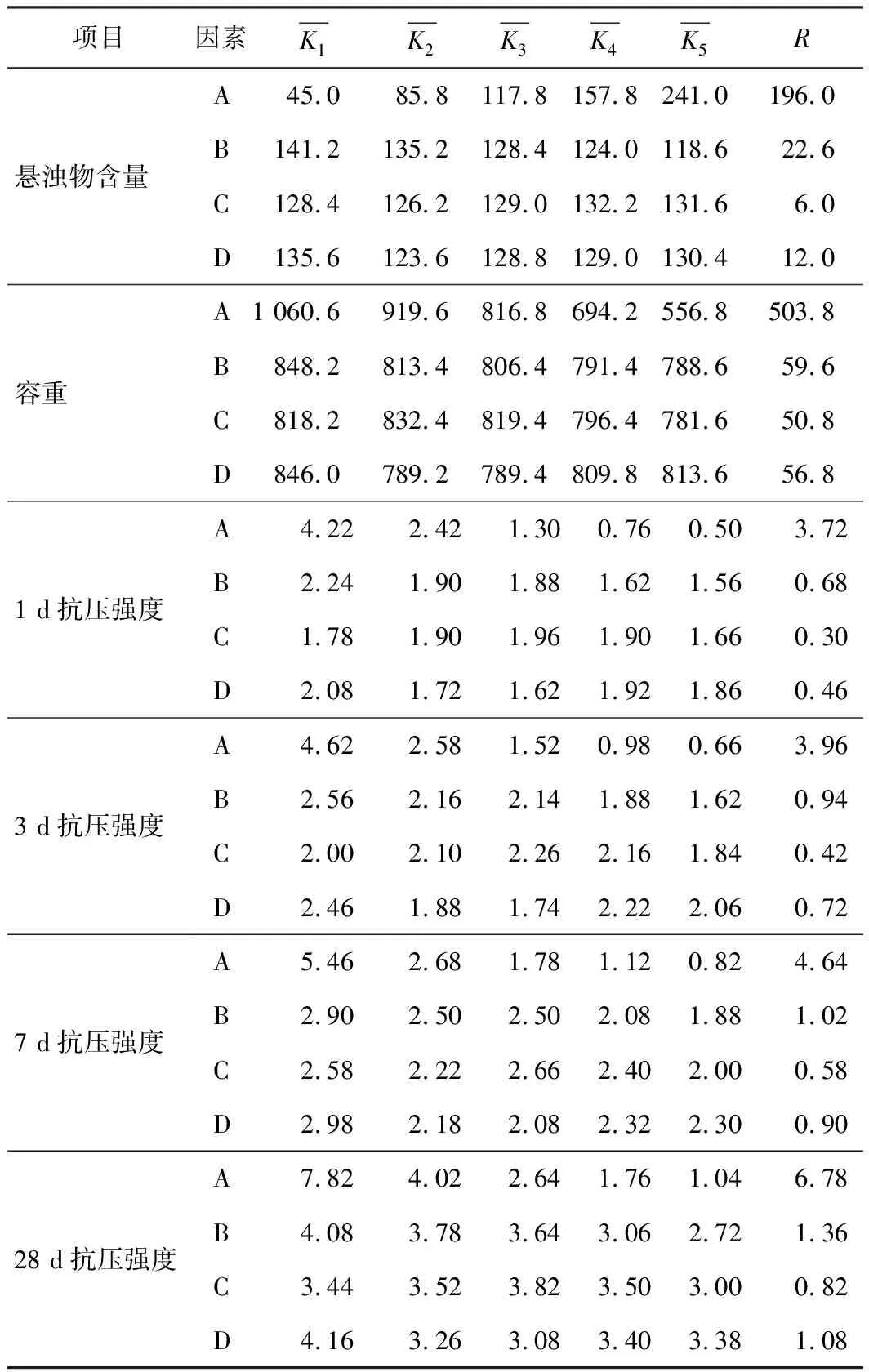

对试验结果中各因素相同水平下同龄期悬浊物含量、容重和抗压强度求平均值和极差进行分析,结果见表7。

表7 极差分析结果

从表7中极差的大小可以看出,各因素对轻质浆液悬浊物含量(抗分散性)、容重、抗压强度的影响程度从大到小均为A>B>D>C,即胶砂比(因素A)对轻质浆液性能的影响程度最大,为主要影响因素,其余依次为絮凝剂掺量(因素B)、絮凝剂UWB-Ⅱ和UWB-Ⅲ的质量比(因素D)和减水剂掺量(因素C)。

4.3.1 总体方案设计

结合表6和表7分析可知,胶砂比对轻质浆液的抗压强度、抗分散性和容重影响较大,胶砂比降低时,抗压强度随之降低,抗分散性变差,容重随之增大。当胶砂比达到5∶1时,其容重较难满足轻质浆液小于1 000 kg/m3的要求。进一步分析表中数据,当浆液的抗压强度、抗分散性、容重均满足要求时,胶砂比应选择为5∶2~5∶3。

4.3.2 絮凝剂掺量

絮凝剂的作用是提高浆液的抗分散性,但掺入后会增加用水量,对强度和流动性产生一定的影响。分析表6和表7,随着絮凝剂掺量的增加,轻质浆液的抗压强度和容重随之降低,抗分散性则逐渐提高(悬浊物含量降低)。当絮凝剂掺量为3%时,浆液抗压强度和容重最高,但其抗分散性最差;当絮凝剂掺量为5%时,浆液的抗分散性能最好,但其抗压强度和容重最低。因此,絮凝剂掺量应在3%~5%选择。

4.3.3 减水剂掺量

减水剂的作用是降低浆液的用水量,增加流动性,但其会对抗分散性产生不利影响。由表6和表7可知,减水剂掺量为0.2%~0.6%时,浆液抗分散性、容重、强度均满足要求。但掺量为0.2%~0.4%时,抗压强度和抗分散性能表现更好,工程使用成本更低,因此减水剂掺量宜在0.2%~0.4%选择。

4.3.4 絮凝剂类型

UWB-Ⅱ絮凝剂配制的浆液具有流平性,而UWB-Ⅲ型絮凝剂配制的浆液具有堆积性,这2种絮凝剂共同使用可以平衡注浆时填充和流平的不同要求。综合分析表6和表7中2种絮凝剂复掺结果,UWB-Ⅱ与UWB-Ⅲ的质量比为0.75∶0.25时流平和堆积的综合效果比较理想,且各龄期强度最高。因此,UWB-Ⅱ与UWB-Ⅲ的质量比为0.75∶0.25时浆液性能最理想。

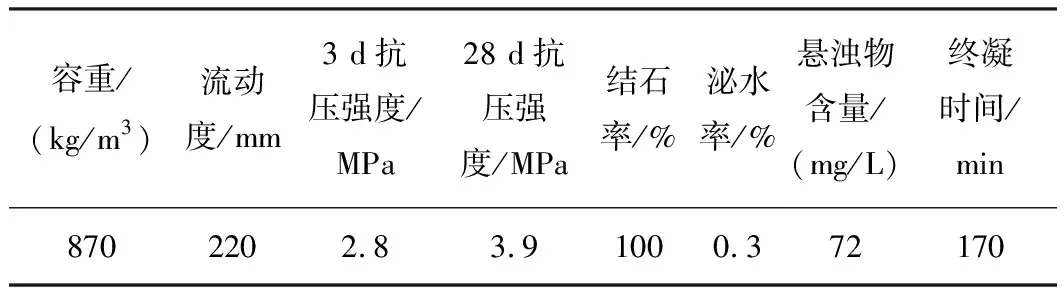

4.4 优选配合比

综合以上分析,轻质浆液优选配合比确定为:胶砂比为5∶2,絮凝剂掺量为4%,絮凝剂质量比UWB-Ⅱ∶UWB-Ⅲ为0.75∶0.25,减水剂掺量为0.4%。轻质骨料性能参数见表8。经过试验,该配合比的各项性能指标如表9所示。结果表明,优选配合比的各项性能指标均已达到本次试验研究的设计目标。

表8 轻质骨料性能参数

表9 优选配合比性能指标

5 正交试验分析

为了检验新型轻质浆液在现场应用的实际性能,在某海底排水隧洞进行了现场试验,检查其可泵送性能,对比分析相邻区域(采用常规二次注浆)的管片错台情况,验证抗浮效果。

5.1 试验工程概况

本次试验选择在某海底盾构隧洞工程,试验段位于全断面微风化花岗岩,隧洞埋深为-33.51 m(其中海水深度为19.21 m),采用6块通用楔形管片方案,楔形量50 mm,管片内径6 700 mm,外径7 400 mm,环宽1 200 mm。

5.2 试验设备

采用搅拌和泵送为一体的二次注浆泵——GS30EB(见图3)。其技术参数见表10。

图3 GS30EB二次注浆泵

表10 二次注浆泵GS30EB技术参数

5.3 试验过程及结果

选用与常规二次注浆设备相同的搅拌泵送一体GS30EB注浆泵(见图3),将珍珠岩、水泥、外加剂依次加入搅拌机,干拌15 s;然后加水搅拌3 min,混合均匀后注浆。现场选取第700—713环作为第1次试验段,注浆压力为0.35~0.45 MPa,共注入轻质浆液30.9 m3;选取第743—754环作为第2次试验段,注浆压力为0.35~0.45 MPa,共注入轻质浆液29.85 m3。

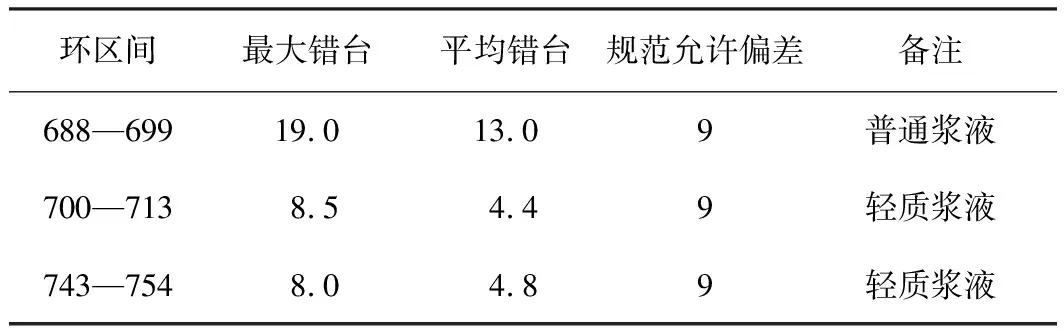

现场试验显示,新型轻质浆液具有良好的可泵送性能(如图4所示),与洞内其他设备协调工作能力良好,人员设备匹配度高。对比常规二次注浆,未新增其他额外工作,且轻质浆液改善了管片错台,管片错台数据见表11。

图4 轻质浆液泵送性能

表11 管片错台对比分析

6 经济性分析

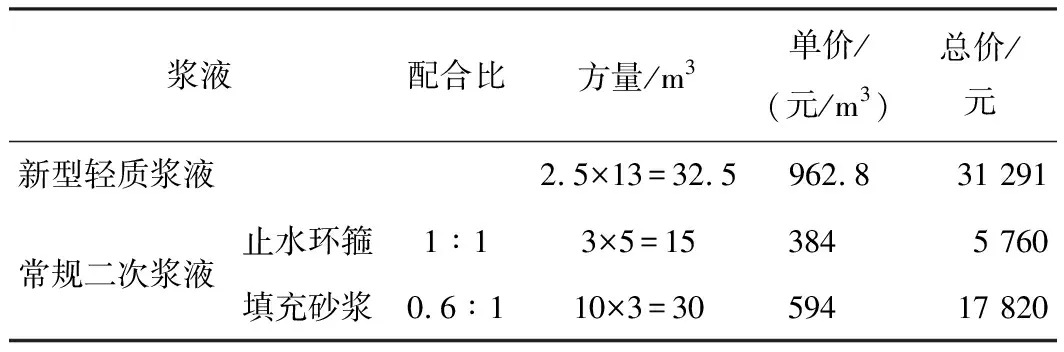

以某工程海底排水隧洞微风化硬岩段掘进过程的常规二次注浆为例,每推进10环用水泥-水玻璃双液浆做一次止水环箍(共3环),然后用常规二次浆液填充管片背后空隙。现场实际每环注入常规水泥砂浆(水灰比0.6∶1)3 m3、止水环注入水泥-水玻璃双液浆(体积比1∶1)5 m3,每个循环(共13环)所需材料费用约2.3万元。

通过文中新型轻质浆液现场试验分析,每环2~3 m3轻质浆液就能达到抑制管片上浮的效果,平均按每环2.5 m3计算,累计13环所需材料费用约3.1万元(详见表12和表13)。

表12 轻质浆液材料单价分析表

表13 浆液造价对比分析表

7 结论与讨论

通过对管片上浮原因分析,确定对容重小于1 000 kg/m3的轻质浆液开展配合比设计及性能试验;在某工程海底排水隧洞中进行了优化配合比试验应用并评估了使用效果,得出结论如下:

1)通过配合比设计试验确定的二次注浆用新型轻质浆液,其性能满足相关规范对注浆材料及性能的要求,具有良好的抗分散性能,可作为盾构二次注浆用的一种新型材料。

2)轻质浆液在某工程排水隧洞硬岩富水段进行了试验应用,与常规浆液相比,新型轻质浆液直接材料费稍高,但其抗浮效果显著,管片错台现象得到明显改善,间接经济效益和社会效益显著。

3)本次研发的新型轻质浆液为解决管片上浮提供了一种新思路和方法,且在硬岩富水段已经过试验验证,在其他不同的工程地质条件下的应用效果尚需进一步验证和探讨。