用于大直径高压容器的卡块连接紧固结构

2021-05-18倪永良王海范

倪永良 王海范 崔 琴

(江苏省化工设备制造安装有限公司)

目前高压容器的应用领域很广,而且随着科学技术的发展, 所需高压容器的直径越来越大,操作压力越来越高,这就对高压容器的设计和制造提出了更高的要求。

在生产装置中,大多数高压容器采用可拆式结构,以便在容器内安装各种内件或装入催化剂等。 可拆式高压容器密封连接结构是容器的关键结构,尤其是大直径高压容器,密封连接部位结构复杂,加工、装配要求高,所以造价相当高。 对于高压容器的密封连接结构, 要求运行安全、密封可靠、易于制造且装拆方便。

1 现有高压容器密封连接结构的种类及适用范围

能用于高压容器的密封连接结构有多种,如金属平垫密封结构、双锥密封结构、伍德密封结构、卡扎里密封结构及卡箍紧固结构等。 各种密封连接结构的适用范围见GB/T 150.3—2011《压力容器 第3 部分:设计》[1]附录C 中的表C-1。

还有一种无垫片焊接密封结构也适用于高压容器密封。 HG/T 20582—2011《钢制化工容器强度计算规定》[2]第11 章《无垫片焊接密封法兰的设计和计算》中,给出了无垫片焊接密封结构的强度计算方法。 这种密封结构的适用范围可以按双锥密封结构的适用范围考虑。

高压容器的密封连接结构,包含了密封结构和连接结构两部分。 其中密封结构通过密封元件的作用,阻止容器内具有一定压力的介质从密封部位逸出,而连接结构通过连接元件连接并承受容器的轴向载荷,使被连接的各部分组成一个封闭的整体。

根据对密封元件施加的载荷和密封原理可知,密封结构有:强制密封、自紧式密封、半自紧式密封、焊接密封。

根据连接元件的紧固方法可将连接结构分为主螺栓连接结构和无主螺栓连接结构。

在主螺栓连接结构中,连接元件为主螺栓和螺母,依靠螺纹进行紧固,由主螺栓承受容器的轴向载荷。 现有的金属平垫密封结构、双锥密封结构和无垫片焊接密封结构,都采用主螺栓连接结构。

在无主螺栓连接结构中,连接元件有抗剪环(或抗剪销)、螺纹环及卡箍等。 如伍德密封结构由抗剪环承受容器的轴向载荷;在卡箍紧固结构中,由卡箍承受容器的轴向载荷。

2 采用主螺栓连接的高压容器的极限设计压力

目前, 适用于高压容器的密封连接结构中,只有采用主螺栓的连接结构可用于直径较大的高压容器,如双锥密封结构、无垫片焊接密封结构,所以这里仅考虑采用主螺栓连接的双锥密封结构的极限设计压力。 另外,由计算可知,同一封口直径的高压容器,采用相同规格、相同材料的主螺栓时,无垫片焊接密封结构的极限设计压力与双锥密封结构的极限设计压力比较接近。

根据文献[3]的分析和计算结果,采用主螺栓连接的双锥密封结构的高压容器在设定的设计温度下,每一种封口直径的高压容器都存在一个最大设计压力,即极限设计压力。 这是因为采用主螺栓连接的高压容器由于受到主螺栓总截面积的限制,容器的设计压力也受到了限制。 由该文献中的图1 可以看到,当容器的封口直径较大时, 其极限设计压力就比较小, 达不到GB/T 150.3—2011 附录C 中允许的双锥密封结构的极限设计压力35MPa, 且容器的封口直径越大,其极限设计压力就越小。

由此可知,如果需要设计压力大于相应极限设计压力的大直径高压容器,就无法采用现有的主螺栓连接结构,而需要采用承载能力更大的其他连接结构,以提高承受高压容器轴向载荷的能力。

3 卡块连接紧固结构的开发

3.1 卡箍紧固结构的优点及局限性

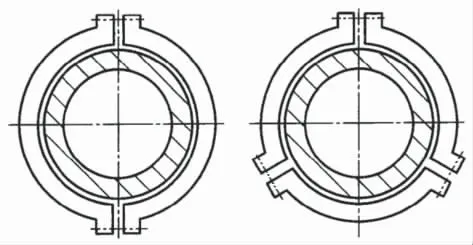

卡箍紧固结构是一种无主螺栓的连接结构,与同样封口直径的主螺栓连接结构相比,卡箍紧固结构尺寸比较紧凑。 但是,为了能够完成启闭操作,要将卡箍在周向上分为2 段或3 段,在分段处还要加工出凸耳,才能用横向紧固螺栓将卡箍收紧,所以卡箍的形状是不规则的(图1)。

图1 卡箍紧固结构示意图

从图1 可以看到,用于大直径高压容器的卡箍需要用大型锻件加工, 而且加工切削量很大,不仅材料准备困难,加工难度大,而且成本很高,因此卡箍紧固结构不适用于大直径高压容器[4],该结构适用的容器直径一般不大于1 000mm。

3.2 卡块连接紧固结构的产生背景

目前接触到的高压容器直径越来越大,设计压力越来越高,由于主螺栓连接结构的高压容器受到极限设计压力的限制,使得高压容器无法向大型化、高参数化方向发展。 因此,急需开发出一种新型连接结构的高压容器,以满足不断发展的化工生产对大直径高压容器的需求。

采用主螺栓连接的高压容器,虽然容器封口直径可以达到较大尺寸,但由于受到主螺栓总截面积的限制,因此对于大直径的高压容器,其相应的极限设计压力比较小,不能满足高参数化的需求。 而且采用的主螺栓直径很大时,筒体端部和端盖法兰上需要容纳大直径的主螺栓,所以筒体端部、端盖法兰的径向截面尺寸就要很大。

而卡箍紧固结构是一种无主螺栓的连接结构, 与同样封口直径的主螺栓连接结构相比,卡箍紧固结构尺寸比较紧凑,因为卡箍紧固结构中的筒体端部只需满足强度要求和结构尺寸要求,其径向截面尺寸比主螺栓连接结构中的筒体端部小。

进一步分析比较这两种高压容器的连接结构,着重分析承受容器轴向载荷的连接元件的受力情况。

采用主螺栓连接的高压容器由主螺栓承受容器的轴向载荷, 主螺栓承受的是轴向拉应力。当容器的封口直径很大、设计压力很高时,容器的轴向载荷就很大,但容器的设计压力受到筒体端部上布置的主螺栓总截面积的限制。

采用卡箍紧固结构的高压容器由卡箍承受容器的轴向载荷。 在卡箍断面(轴截面)上,中间的腰部承受轴向拉应力和轴向弯曲应力,而断面内侧上下的凸肩承受轴向剪应力和径向弯曲应力,并且卡箍的承载能力仅与断面的结构尺寸有关,而与卡箍在周向的弧长无关,即与卡箍的分段数无关,因此卡箍断面的结构尺寸必须满足强度要求。 当容器的直径较大时,卡箍的几何尺寸就要很大,但是容器直径受到加工卡箍的锻件毛坯尺寸的限制。

3.3 高压容器上的卡块连接紧固结构

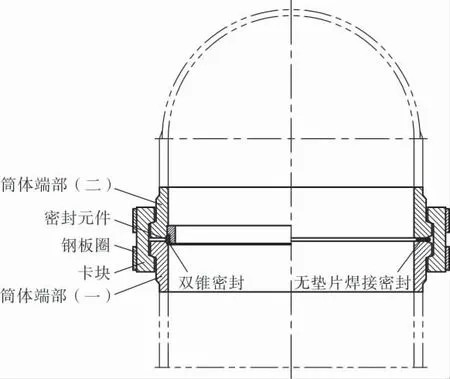

依据卡箍的承载能力与卡箍周向弧长无关这一点, 开发了一种新型的高压容器连接结构,将卡箍沿周向分割为弧长较小的卡块,并取消卡箍分段处的凸耳和横向紧固螺栓,在卡块的外面设置钢板圈 (按照多层包扎容器的制造工艺,用液压拉紧器将条形钢板周向拉紧并焊接成钢板圈), 由钢板圈产生径向收缩力使所有卡块发生径向位移,压紧密封元件,达到密封的目的。 这种结构就是卡块连接紧固结构。 高压容器上的卡块连接紧固结构如图2 所示。

图2 高压容器上的卡块连接紧固结构示意图

其中,密封元件可采用双锥密封,也可采用无垫片焊接密封, 其他的密封元件如:O 形环、B 形环及C 形环等自紧式密封元件也均可采用。

卡块的侧面结构形状与卡箍断面的结构相同,只是周向不是图1 所示的圆弧状,而是块状单体,所以称之为卡块,其结构如图3 所示。

图3 卡块结构示意图

在卡块连接紧固结构中,由卡块承受容器的轴向载荷, 卡块数量由卡块的周向宽度尺寸确定,一般取4 的倍数,相邻卡块之间留有一定的间距,确保卡块上紧后相互之间不靠到。

可以看到,采用这种连接结构,即使容器的封口直径很大,也不需要用到大型锻件,因为卡块只需要采用较小尺寸的锻件加工即可,并且用钢板圈代替了横向紧固螺栓,所以整个连接结构比较紧凑。

3.4 卡块连接紧固结构的承载能力分析

卡块连接紧固结构由4 部分组成,即:筒体端部(一、二)、卡块、钢板圈、密封元件,整个结构的承载能力主要取决于卡块的承载能力。

卡块的外侧面被钢板圈包住并拉紧后,钢板圈对卡块产生径向收缩力, 使卡块发生径向位移,压紧筒体端部之间的密封元件。 容器受到介质的压力作用后,通过筒体端部将容器的轴向载荷传递给卡块。 卡块上下凸肩的斜面上受到容器的轴向载荷作用后,除了在卡块上产生拉应力和剪切应力外, 由于轴向载荷作用点的偏心关系,又在卡块的高度方向产生弯矩,使卡块的腰部承受附加弯曲应力,使得卡块两端向外弯曲。

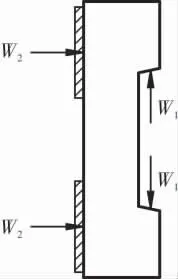

为了降低卡块腰部的弯曲应力,应将钢板圈分为上下两段,使钢板圈对卡块作用力的作用点位于卡块两端对应凸肩的位置,可以使钢板圈对卡块产生径向收缩力,其中一部分用于平衡容器的轴向载荷作用在卡块凸肩的斜面上引起的径向分力,其余部分对卡块产生弯矩,该弯矩与容器轴向载荷对卡块产生的弯矩方向相反,可以使作用在卡块上的两种弯矩相互平衡,使卡块的腰部基本上以承受拉应力为主,这样可以缩小卡块腰部的径向尺寸, 既可减少卡块锻件材料的用量,又可缩小整个连接结构的外径。

卡块的受力情况如图4 所示。其中W1为容器的轴向载荷,W2为钢板圈对卡块的径向收缩力。

图4 卡块受力情况示意图

根据卡块承受的轴向载荷大小,确定卡块腰部承载截面的面积, 如果容器的轴向载荷大,那么要将卡块的腰部设计成较大的径向尺寸。 所以, 设计采用卡块连接紧固结构的高压容器时,容器的直径和设计压力可在设计规范的范围内根据设计需要确定,而不像主螺栓连接结构那样受到主螺栓总截面积的限制,因卡块腰部的径向尺寸不受结构的限制,故不存在极限设计压力。

钢板圈分为上下两段后, 中间空出一段间距,可以检查密封元件的密封情况,或者当采用无垫片焊接密封时,可以分段焊接密封环的密封焊缝。 如果所需钢板圈的厚度比较厚,可以将钢板圈分为几层,便于拉紧钢板圈。

由图3 可以看到, 卡块是比较规则的块状,卡块所用的材料就是压力容器用锻件,而且卡块不与容器内介质接触,所以可以采用普通材料加工,但为了缩小卡块的结构尺寸,宜选用较高强度的材料。

4 卡块连接紧固结构在航天工程中的应用情况

采用卡块作为承载元件,在航天工程中早已得到了广泛的应用。 现在发射卫星时,卫星与火箭之间的连接多采用星箭包带式连接结构[5~8]。在星箭包带式连接结构中,所用的承载元件就是分布在连接框四周的卡块,在卡块的外面采用包带将之包紧。

从火箭点火后发射升空到星箭分离的整个飞行过程中,卡块要承受由加速度引起的巨大惯性力, 还要承受由卫星质量产生的巨大动载荷,所以,卡块承受的载荷非常复杂。

而在文中所述的用于高压容器的卡块连接紧固结构中,卡块除了承受预紧载荷外,当容器内介质压力上升后,还要承受由介质压力产生的轴向载荷。 对于大直径高压容器,由于容器的容积很大,在升压过程中,压力是缓慢升高的,不会产生明显的冲击载荷,当容器内压力升高到工作压力后, 容器内的介质压力基本上处于平稳状态, 所以卡块所承受的载荷也处于稳定状态,远没有星箭包带式连接结构中卡块所承受的载荷复杂。 所以,在大直径高压容器上采用卡块连接紧固结构,所用的卡块经过强度计算并满足强度条件后,连接结构的安全性是有保障的。

5 卡块连接紧固结构在大直径高压容器领域的意义

卡块连接紧固结构, 实质上是将由筒体端部、端盖法兰和主螺栓组成的连接结构(简称主螺栓连接结构)与卡箍紧固结构两者结合而成的一种新型高压容器连接结构,即将卡箍紧固结构中的卡箍周向分割成多个尺寸较小的卡块,用卡块取代主螺栓连接结构中的主螺栓。

这种新型的卡块连接紧固结构在大直径高压容器领域的意义是:解决了大直径高压容器设计中遇到的关键问题,即采用主螺栓连接结构的高压容器,其设计压力超过极限设计压力时无法按常规方法设计的问题。

卡块连接紧固结构适用的高压容器直径可以很大,且没有极限设计压力的限制,为高压容器向高参数化方向发展提供了一种途径。

除此以外,与主螺栓连接结构相比,卡块连接紧固结构还具有如下优点:

a. 取消了用于加工筒体端部和端盖法兰的大型锻件,因为主螺栓连接结构中的筒体端部和端盖法兰上需要容纳大直径的主螺栓,所以筒体端部和端盖法兰的径向截面尺寸很大,而卡块连接紧固结构中的筒体端部仅需满足强度要求和结构尺寸要求,其径向截面尺寸比主螺栓连接结构中的筒体端部和端盖法兰要小,因此所用的锻件毛坯重量比较小。

b. 取消了对材料及加工、 装配要求很高、价格昂贵的主螺栓和主螺母,并且取消了筒体端部上旋入主螺栓的高精度螺纹孔。

6 展望

笔者提出的这种卡块连接紧固结构,目前仅是一种结构方案,已经按照这种结构方案初步设计了一份样机图纸,准备制造一台样机,然后进行试验和测试。

但是, 由于笔者所在单位的技术力量有限,难以完成全过程的试验和测试工作。 因此真诚邀请行业内有开发意向的科研机构和专家来主持此项目的全过程研制工作, 包括结构详细设计、元件应力分析、 测试方案制定及测试数据评定等,并在取得研究进展的前提下,制定相关的设计制造标准,使得这种连接结构能够在大直径高压容器上得到实际运用。 本单位愿意配合主持此项目研制的机构和专家,做好样机的试制工作。

7 结束语

现有的采用主螺栓连接结构的大直径高压容器,由于受到主螺栓总截面积的限制,每一种封口直径的高压容器存在一个极限设计压力,如果要设计压力大于相应极限设计压力的大直径高压容器,就无法实现。

随着高压容器的高参数化,容器的直径越来越大,设计压力越来越高,所以急需开发出比主螺栓承载能力更大的其他连接结构,以提高承受容器轴向载荷的能力,满足不断发展的化工生产对大直径高压容器的需要。 笔者在卡箍紧固结构的基础上, 开发了一种新型的卡块连接紧固结构, 这种连接结构由卡块承受容器的轴向载荷,因为卡块承载截面的面积是根据承受载荷的大小确定的,不受容器结构尺寸的限制,所以,采用卡块连接紧固结构的高压容器,其直径和设计压力可以在设计规范的范围内根据设计需要确定,不存在极限设计压力,具有广泛的应用前景。