卧式快装锅炉锅筒裂纹失效分析及维修

2021-05-18陈国华胡卫朋谭渊博李盛好谭启勇

陈国华 胡卫朋 谭渊博 李盛好 谭启勇

(广西特种设备检验研究院a.玉林分院;b.桂林分院)

工业锅炉是一种受热、承压、有发生爆炸危险的特种设备[1]。 裂纹是导致该设备失效甚至发生事故的最危险缺陷之一,也是导致锅炉发生泄漏、爆炸等事故的最直接原因[2],因此工业锅炉的安全稳定运行一直是该领域专家的研究热点。 笔者对广西玉林某林业公司的一台锅炉裂纹缺陷进行失效分析,查明裂纹产生的机理,制定维修方案完成缺陷修复, 并提出针对性的预防措施,以避免类似裂纹的产生,保障锅炉的安全运行。

1 锅炉裂纹情况

广西玉林某林业公司的一台DZL6-1.25-T 型锅炉(图1)发生漏水事故,笔者接到事故报告后,立即前往现场并对锅炉进行内部检验。

图1 DZL6-1.25-T 型锅炉整体结构

1.1 宏观检查

该锅炉锅筒材料为Q245R,壁厚为22mm,有定期检验和水质化验合格报告,查看当时的运行记录显示水位、压力无异常。 宏观检查锅筒内表面无明显结垢情况,锅筒底部正下方漏水处发现一条长100mm、宽约0.5mm 的穿透性裂纹,裂纹位于锅筒中间对接环焊缝的一侧边缘,沿焊缝与母材熔合线方向延伸, 周边有疑似微小裂纹缺陷,裂纹两侧母材区域未见明显变形、鼓包和过烧现象,焊缝未见有咬边、错边等表面焊接缺陷。在焊缝同一侧距离裂纹100mm 处有一表面排污装置支撑板, 与锅筒以角焊接头的形式连接,角焊缝大致与锅筒对接焊缝平行,该支撑板两侧堆积有少量垢渣。

1.2 无损检测

对裂纹焊缝及裂纹两端延伸300mm 范围内的焊接接头和表面排污装置支撑板角焊接接头进行清理打磨,直至露出金属光泽,对这两处区域进行磁粉检测,对锅筒对接焊接接头区域进行超声波检测。 磁粉检测发现,水侧除穿透型裂纹外,未发现其他伴随裂纹;火侧发现主裂纹;两侧还伴有龟裂状小裂纹,长度较短(2~10mm 不等);表面排污装置支撑板角焊接接头未见裂纹缺陷。超声波检测发现,该裂纹区域以外未发现其他内部缺陷,用超声波测量主裂纹两侧小裂纹,最深约5mm。

1.3 金相显微检验

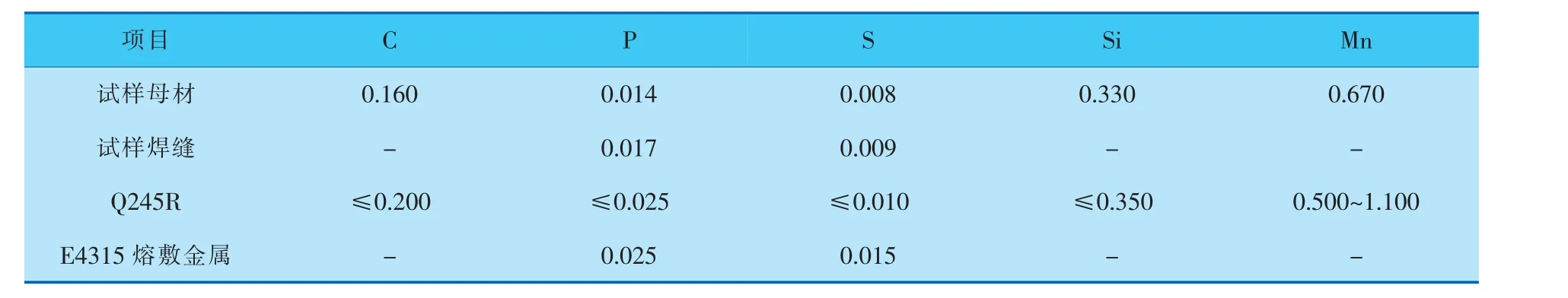

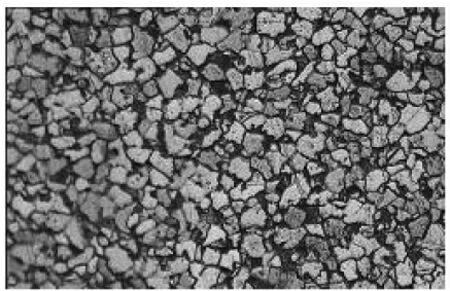

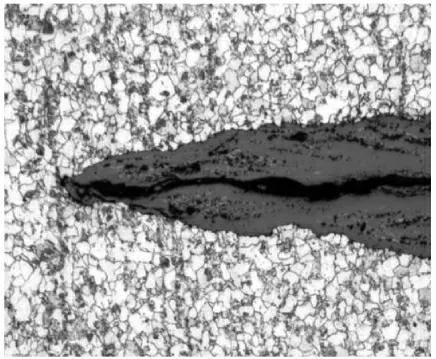

对焊缝和母材进行光谱分析 (表1), 符合Q245R 材料和熔敷金属的成分要求,未发现硫、磷等元素超标。 对断口进行显微观察,发现有疲劳辉纹形貌特征(图2);对母材和裂纹区域显微组织进行检验,母材为铁素体+珠光体,晶粒大小分布形态基本一致,未见魏氏组织(图3);裂纹区域金相显示裂纹沿晶、穿晶都有,穿晶居多(图4)。

表1 裂纹区域材料化学成分 %

图2 断口显微形貌

图3 母材正常显微组织 ×200

图4 裂纹尖端显微组织 ×100

1.4 检验结果

Q245R 具有良好的塑性和韧性,但如果在长期过热的情况下,就会使材料组织劣化,力学性能降低,在温度和压力的共同作用下就会发生蠕变[3],产生变形、鼓包最终破裂,且破裂处壁厚减薄明显[4]。 然而,该锅炉未发生变形而是直接破裂,不符合韧性断裂特征。 从运行记录来看,该锅炉未出现过缺水情况,宏观检查发现主裂纹宽约0.5mm,说明裂纹开裂时承受较大应力[5];从磁粉检测结果来看,火侧主裂纹两侧伴随有龟裂状裂纹而水侧没有, 初步断定裂纹首先从火侧产生,逐步向水侧扩展;再从显微检验结果来看,母材组织正常,断口显微形貌有疲劳辉纹特征,裂纹多为穿晶型,因此初步断定该裂纹为疲劳裂纹[6]。

2 裂纹失效机理分析

该锅筒材料为Q245R,壁厚22mm,不需要整体热处理,所以焊后残余应力较大,再加上运行过程中的拉应力以及在焊缝边缘结构不连续处的峰值应力一起叠加,产生了应力集中。 此外,连续排污装置支撑板距离锅筒对接焊缝较近,几乎与锅筒对接焊缝平行, 使得该区域水循环受阻,这一点从支撑板两侧堆积的少量垢渣可以看出。一方面,由于该处水循环受阻而流速慢,冷却速度较其他部位慢,并且直接受到火焰辐射,使得该处还承受较大的温差应力,与前面的几种应力叠加,更加大了该部位的应力。 另一方面,由于该处水循环受阻,使得支撑板两侧热水停留时间较长,产生大量气泡,气泡与绕道而来的冷却水相遇,会产生周期性的应力载荷,进而在多个应力叠加的焊缝边缘结构不连续处产生疲劳裂纹[7]。另外,由于火侧锅筒外表面拉应力更大,直接受火焰高温辐射, 所以裂纹首先从火侧壁面产生,这与检验结果分析一致。

3 锅炉维修

3.1 维修方案

基于以上裂纹失效机理分析,制定以下针对性的维修方案:

a. 移动连续排污装置支撑板的位置,使之远离主焊缝,采用评定合格的焊接工艺施焊,进行100%磁粉检测。

b. 由于该裂纹是因疲劳产生的损失,所以采用挖补的方法维修。 采用方形补板,尺寸规格为300mm×300mm×22mm, 补板的四角必须为圆角,圆 角 半 径r ≥100mm[8],材 料 采 用Q245R(GB 713—2014),焊条型号选E4315(NB/T 47018.2—2017、GB/T 5117—2012),打磨消除焊缝余高,进行100%射线检测。

3.2 维修过程

维修过程如下:

a. 将连续排污装置的支撑板割除,并将遗留切口打磨至与母材平齐,将支撑板移位至离主焊缝300mm 处, 采用经评定合格的焊接工艺和合格的持证焊工施焊, 焊接完成后进行100%磁粉检测,按NB/T 47013.4—2015 标准,Ⅰ级合格。

b. 将做好的开孔用样板置于锅筒缺陷处,画好线后,按线将该缺陷部位整片割下,割下后稍做打磨,清除切口边缘50mm 内的污物;以同一块放样板在补板上落料,其长度和宽度均按样板放大5mm。 在卷制补板时,考虑到补板的幅度回弹会造成补板圆弧半径增大,所以先预弯成略小于锅筒的圆弧半径,而后将弯制好的补板停放一段时间,再测量其圆弧半径并进行校正。

c. 分别将补板和锅筒挖补的切口打磨去除硬化边缘,按双面焊对接接头形式开坡口,补板与锅筒之间的焊接间隙b≤2mm, 焊后打磨消除焊缝余高。

d. 采用经评定合格的焊接工艺和合格的持证焊工施焊,焊接完成后进行100%射线检测,按NB/T 47013.2—2015 标准,Ⅱ级合格,最后进行p=1.65MPa 的整体水压试验。

4 预防措施

根据裂纹失效机理分析可知,该裂纹是由焊接残余应力、运行工况下的拉应力及热应力等在焊缝边缘结构不连续处叠加造成应力集中引起的, 加上水循环不畅产生的周期性应力载荷,最终导致产生疲劳裂纹。 故可采取以下预防措施:

a. 表面排污装置支撑板等锅筒内件与锅筒连接时应尽量远离锅筒主要对接焊缝,并尽量减小支撑板等连接件的截面积,且布置方向尽量与水循环流向平行。

b. 在保证熔敷金属填满的基础上尽量保持较低的焊缝余高,必要时打磨消除余高,减少应力集中。

c. 锅炉设计制造过程中必要时增加消除应力的热处理。

d. 锅炉运行管理时,避免频繁启停锅炉和产生负荷较大的波动。

5 结束语

锅炉维修后运行至今,进行停炉内部检验时未发现类似裂纹产生,设备状况良好,运行稳定。事实证明,锅炉产生疲劳裂纹往往是因为结构上的缺陷、负荷波动较大或者因为频繁启停而产生的周期性应力载荷,再加上应力集中等共同作用的结果,这就要求在锅炉设计、制造、安装过程中充分考虑各方面的因素,减少应力集中,避免易产生周期性应力载荷的结构形式,在运行管理中避免频繁启停和负荷较大的波动,平稳运行。