AP1000机组一回路除氧技术的开发与应用研究

2021-05-18孟宪波吴旭东

侯 涛,孟宪波,范 赏,姜 磊,吴旭东

(三门核电有限公司,浙江 三门317112)

三门核电1号机是AP1000(Advanced Passive Pressurized-Water Reactor 1000,非能动先进压水堆)的全球首堆。

AP1000设计上简化系统,减少设备,其中在化学和容积控制系统设计上取消了容控箱;AP1000机组启动时,在177℃时添加氢氧化锂,121℃前一回路需在高浓度硼酸的酸性环境下实施化学除氧,且首循环机组启动时一回路无堆芯辐照。导致除氧效率降低,延长了机组启动的关键路径时间。

研究表明,一回路冷却剂中存在溶解氧时,会导致系统设备的均匀腐蚀,增加金属材料应力腐蚀开裂的敏感性,缩短设备的使用寿命。腐蚀产物在一回路辐照条件下,生成活化产物,增加大修期间人员的辐照剂量。因此美国EPRI 和法国EDF(Electricite De France,法国电力集团) 均要求一回路升温至121℃之前,溶解氧<100×10-9[1]。

针对AP1000一回路除氧的困难,需在实践中尝试开发新方法、新技术,并对传统的除氧影响因素优化,来解决AP1000机组启动时的一回路除氧问题,以期大幅度缩短调试和大修后一回路除氧的关键路径时间。

1 国内外电厂除氧技术研究

国内外主要的除氧技术有物理除氧、化学除氧、电化学除氧、及其他除氧等技术。

1.1 物理除氧

指通过温度和压力的改变,将水中的溶解氧去除。主要有热力除氧、真空除氧、解析除氧。其中热力除氧和真空除氧技术相对成熟,解析除氧为近年来新兴的技术。

目前在核电厂一回路除氧中应用的具体物理除氧方式有:

(1)一回路抽真空:一回路管道接近半管水位时,抽真空系统与稳压器排气管线相连,将稳压器顶端、压力容器上封头和蒸汽发生器倒置U型管中的空气抽出,再向一回路充水至目标液位。减少了一回路中空气,降低了初始氧浓度;

(2)静态排气:将一回路从半管液位充水至水实体状态,对压力容器顶部管线、辅助喷淋管线、ADS(Automatic Depressurization System,自动卸压系统)管线排气;

(3)动态排气:顺序点动反应堆冷却剂泵,再提高转速至50%(运行<30 s),排出蒸汽发生器传热管内的气体至反应堆压力容器上封头和稳压器,最后通过ADS排气阀排出;

(4)低压容控箱氮气吹扫:容控箱上部使用氮气吹扫,一回路的下泄水携带的溶解氧释放至气相中,被氮气吹走,以去除溶解氧。

1.2 化学除氧

通过加入化学药品与水中的氧反应去除溶解氧,为除氧的辅助措施。主要有亚硫酸钠法、联氨(肼)除氧法、铁屑除氧法、稳定亚硫酸钠除氧技术、TGS-A除氧剂等。其中联氨除氧法使用最多、最成熟,铁屑法和亚硫酸钠法已很少使用,其余为新兴或正在研究的技术。

联氨因其安全性能好,残留少,反应产物为氮气和水,对系统无影响等优点,被广泛使用在一、二回路除氧。原理如下:

1.3 电化学除氧

使用金属(如铜或铝)代替钢发生电化学腐蚀消耗水中的溶解氧。如三维电极固定床电化学反应器,目前不太成熟,还在研究中。

1.4 其他除氧技术

如膜法除氧、超重力除氧、加氢催化除氧[2]、AP1000一回路高压加氢抑制水的辐照分解法等。其中催化加氢除氧,包含触媒型钯金属加氢除氧[3],和紫外催化加氢除氧。

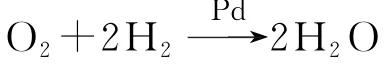

如AP1000核电厂一回路补水采用低压加氢催化除氧技术。催化剂为吸附在树脂上的钯金属[4],常温下,向含有溶解氧的水中通入氢气,在催化剂的作用下,氢与水中的溶解氧发生氧化还原反应,反应产物是水[5],反应如下:

1.5 AP1000机组采用的除氧技术

AP1000机组除了采用成熟的热力除氧、真空除氧、联氨化学除氧技术外,还采用低压加氢催化除氧技术、高压加氢抑制一回路水的辐照分解技术等。

AP1000机组启动期间一回路除氧方法主要使用抽真空、静态排气、动态排气、除氧水稀释,和联氨除氧方法等。

2 AP1000机组一回路除氧面临的困难

与传统核电站生产期间的一回路除氧相比,AP1000机组调试阶段的热态功能试验期间需在没有容控箱、没有辐照、中性水的条件下除氧。机组装料后的首循环启动时一回路除氧则是在没有容控箱、没有辐照、冷却剂为酸性含硼水的条件下进行。

2.1 酸性环境对一回路除氧的影响

装料后一回路为含硼水(硼浓度1 700×10-6~1 750×10-6),在10×10-6的联氨浓度下,对应的p H25℃为6.16,呈弱酸性条件。

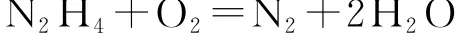

研究表明,酸性环境下除氧速度会大幅度降低[6]。如图1所示,p H在10左右时,联氨和溶解氧的反应速度最快,p H升高或下降时,反应速度会大幅下降,p H=9时反应速度为2 m L/min,而p H<6时反应速度接近于0。

图1 p H与除氧速度的关系Fig.1 Correlation of p H and deoxygenization rate

2.2 低压容控箱对一回路除氧的作用

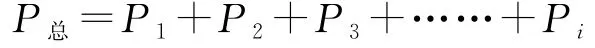

根据道尔顿分压定律,任何容器内的气体混合物中,如果各组分之间不发生化学反应,则每一种气体都均匀地分布在整个容器内,它所产生的压强和它单独占有整个容器时所产生的压强相同。

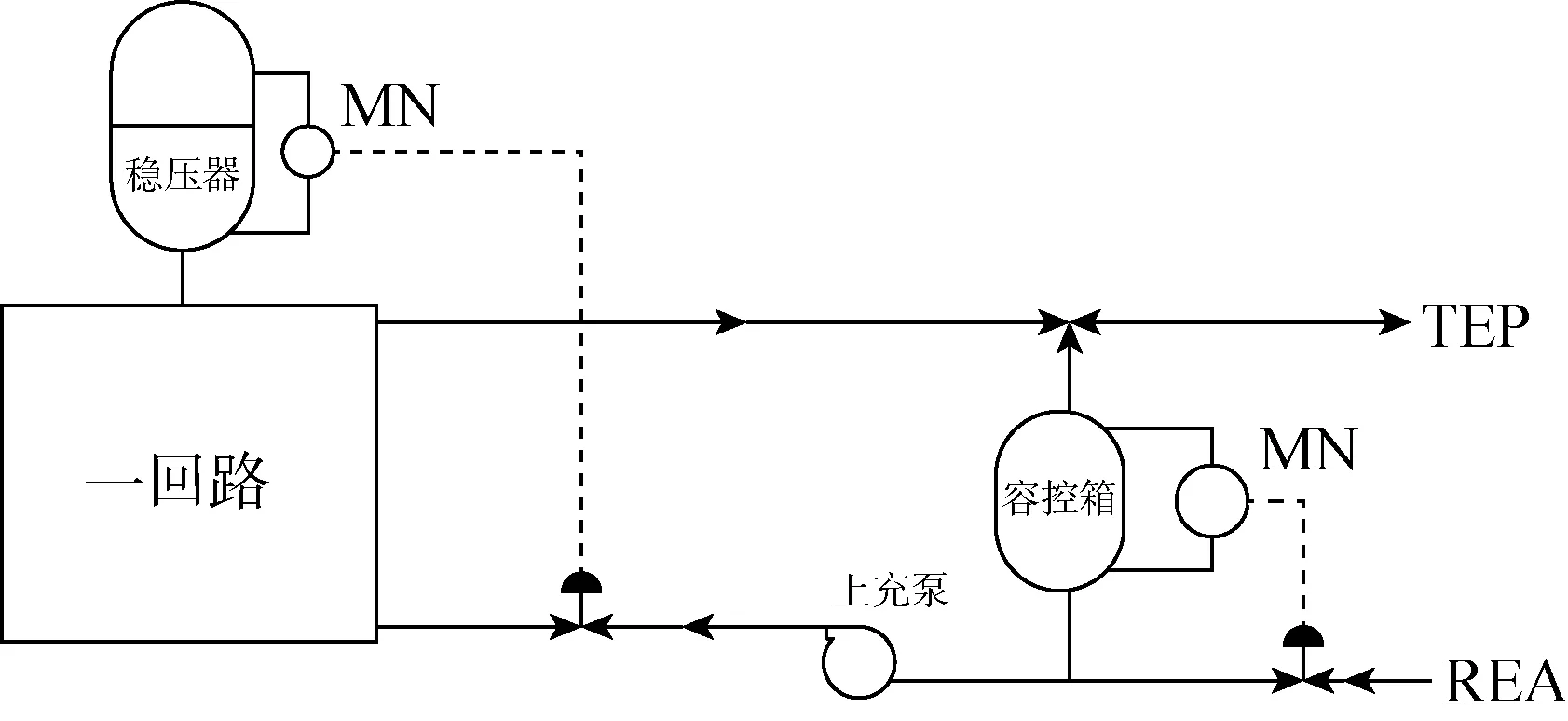

如图2所示,传统电站如M310在容控箱上部使用低压氮气吹扫,一回路的下泄水携带的溶解氧释放至气相中,被氮气吹走,达到去除溶解氧的目的。

2.3 辐照对一回路除氧的催化作用

伽马射线可以大幅提高联氨和溶解氧的反应速度[7],运行电站的经验也证明这一点。但是调试期间及装料后的首循环启动除氧时,一回路没有堆芯辐照。

图2 M310机组容控箱氮气吹扫示意图Fig.2 Nitrogen purge in volume control tank in M310 unit

3 物理除氧方式的新技术开发与应用研究

针对AP1000机组没有容控箱,无法进行氮气吹扫预物理除氧的问题,根据AP1000系统的特点,首次在国内外开发了脱气塔+EHT(Effluent Holdup Tank,流出液暂存箱)自循环模式预除氧技术,及采用低压加氢催化除氧补给水对一回路上充下泄稀释降低氧含量的技术。并对传统核电一回路除氧的物理方式优化,如一回路抽真空、静动排气、氮气吹扫和覆盖等技术。

3.1 脱气塔+EHT自循环模式预除氧技术的应用

为应对首循环启动除氧中,连续上充下泄会引入非硼化水源的特点,建立了脱气塔+EHT 自循环运行的物理除氧方式。

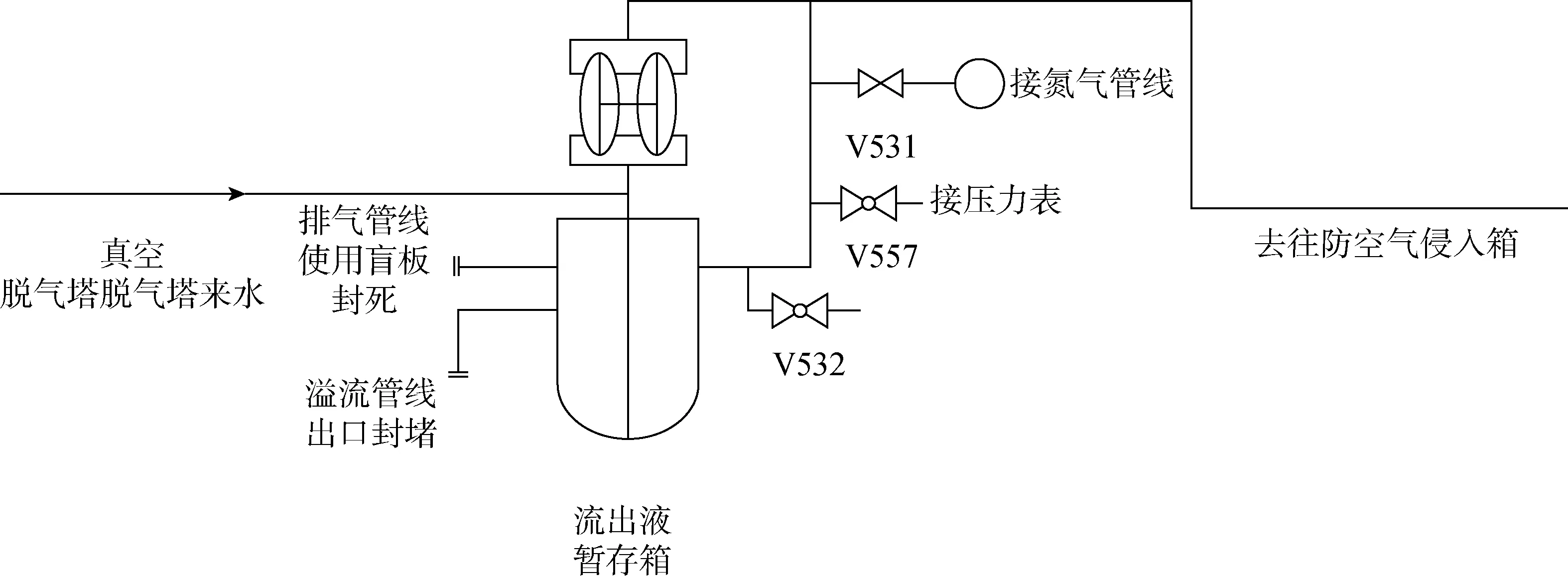

3.1.1 EHT 氮气覆盖和持续吹扫的方法

EHT 是非密封设备,为确保经脱气塔的除氧水不会在EHT中重新引入氧气,对EHT 执行氮气覆盖。

如图3所示,通WLS-V531阀门向EHT中供氮,通过V532将吹扫气体引入室外。为避免空气的进入,将EHT 溢流阀门封堵。同时,在WLS-V557处接压力表,定期巡检,确保EHT不会超压。

图3 EHT氮气覆盖流程Fig.3 Nitrogen blanket in EHT

3.1.2 脱气塔运行

原理为真空除气。通过抽真空的方式,维持脱气塔一定的真空度,当流出液呈雾状进入脱气塔顶部时,经充分混合后暴露在脱气塔内气空间,分为小股水流沿壁面流下。根据亨利定律,不凝气体在真空下分压降低,从液体中

不断释放至气相中,通过真空接口排出。除气效果和真空度有关,真空度越高,除气效果也越好。

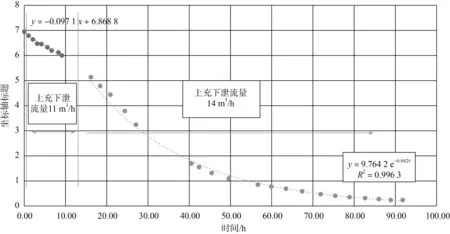

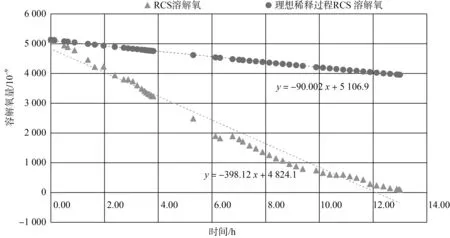

3.1.3 脱气塔+EHT 自循环运行的除氧效果

1号机组首次启动期间,一回路进入水实体后,使用脱气塔+EHT 自循环运行的模式执行预除氧。如图4所示,前期上充下泄流量为11 m3/h,后期将循环流量提高至14.5 m3/h。在其它系统调试试验执行的同时进行除氧,用时80 h将一回路的溶解氧从8.0×10-6降至0.3×10-6(非关键路径时间)。

从图4可知,上充下泄流量为11 m3/h时,除氧速度为93×10-9/h;上充流量调整至14 m3/h 时,除氧速度为172×10-9/h。上充下泄流量对除氧速度影响较大,提升上充流量可以明显加快除氧速度。

图4 三门1号机组首次启动除氧Fig.4 The deoxygenization process in the first startup test of Sanmen 1

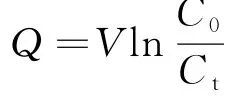

3.2 采用低压加氢催化除氧水上充下泄稀释的方法

AP1000一回路补水采用低压加氢催化除氧技术,补给水中溶解氧可<20×10-9。在热试期间,使用除氧除盐水不断上充和下泄稀释也可以达到除氧目的。三门核电2号机组第一次热试期间,上充流量6 m3/h 时,除氧速度为90×10-9/h,如图5所示。根据充排水公式,上充流量越大,除氧速度越快。

其中:Q——上充下泄的体积,m3;

V——一回路的水装量,m3;

C0——一回路初始溶解氧浓度,10-9;

Ct——一回路目标溶解氧浓度,10-9。

图5 三门2号机组第一次热试除氧Fig.5 The deoxygenization process in the first hot function test of Sanmen 2

3.3 一回路抽真空充水的验收标准

AP1000机组采用抽真空方式启动,减少了系统的气体总量。经试验,真空度验收标准设定为绝对压力<20 k Pa时,可确保抽真空充水的效果。

3.4 采用总气体含量测量对静动排气的效果验收

主泵点动排气后,一回路总气体含量大大降低。通过分析一回路的总含气量,可评估一回路中的气体含量,总含气量高时,说明排气效果差,系统中存在较多的溶解氧;总含气量低时,说明排气效果好。根据实践验证,当含气量<40 m L(STP)/kg时,可确保排气效果良好。

3.5 小修期间的氮气覆盖和热力除氧

1、2号机组在小修期间,打开稳压器上部的自动降压阀联通安全壳内置换料水箱。为降低氧气通过稳压器上部空间的侵入,对稳压器排气管道进行氮气吹扫。小修升温过程,采用电加热器加热和稳压器排气的方式,降低一回路的溶解氧。耗时4小时将稳压器的溶解氧从148×10-9降低至<100×10-9。

因此,小修时,使用氮气吹扫稳压器的气相空间,并采用电加热器加热除氧的方式,可以达到除氧的目的。

4 联氨化学除氧技术的制约因素优化

4.1 联氨添加量的优化

4.1.1 原理

化学除氧速度和溶液中的联氨及溶解氧浓度积成正比。联氨浓度过剩量增加时,可以加快除氧速度。

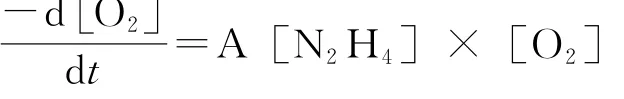

A——反应速度常数;

[N2H4]——联氨的浓度,mmol/L;

[O2]——氧气的浓度,mmol/L。

4.1.2 试验分析

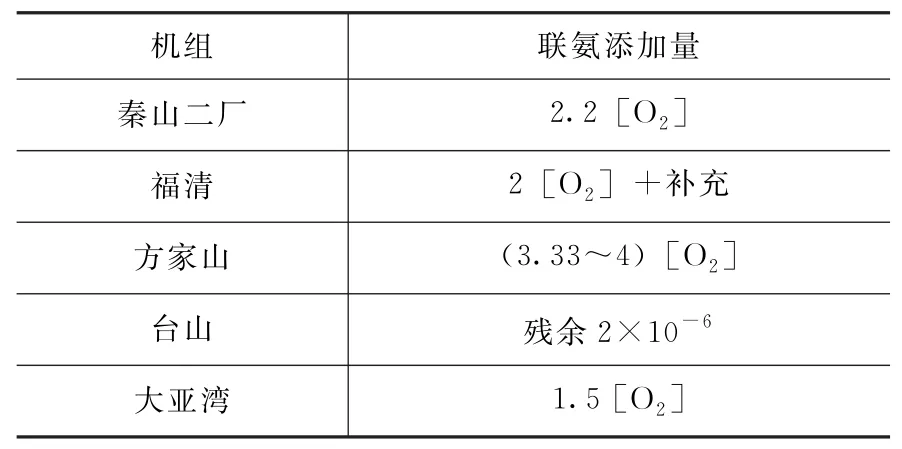

(1)联氨的消耗量和初始溶解氧的关系

国内电站中普遍采用2倍以上的溶解氧含量,如表1所示。

表1 国内某些电站联氨添加量Table 1 Hydrazine amount added in some plants

三门和海阳总4台机组实践中的最终联氨消耗量和初始溶解氧浓度的关系,如图6所示,联氨反应量为初始溶解氧浓度2.1倍。

理论上,联氨和溶解氧的相对分子质量都是32 g/mol,化学计量比应是1:1,但实际上联氨的消耗量比溶解氧多,原因是:

1)热试期间使用除氧补给水上充下泄,导致联氨被稀释;

2)一回路中存在汽腔聚集溶解氧。例如台山在计算联氨的添加时,会计算气相中的氧气含量,一般会增加1×10-6~2×10-6的联氨含量。

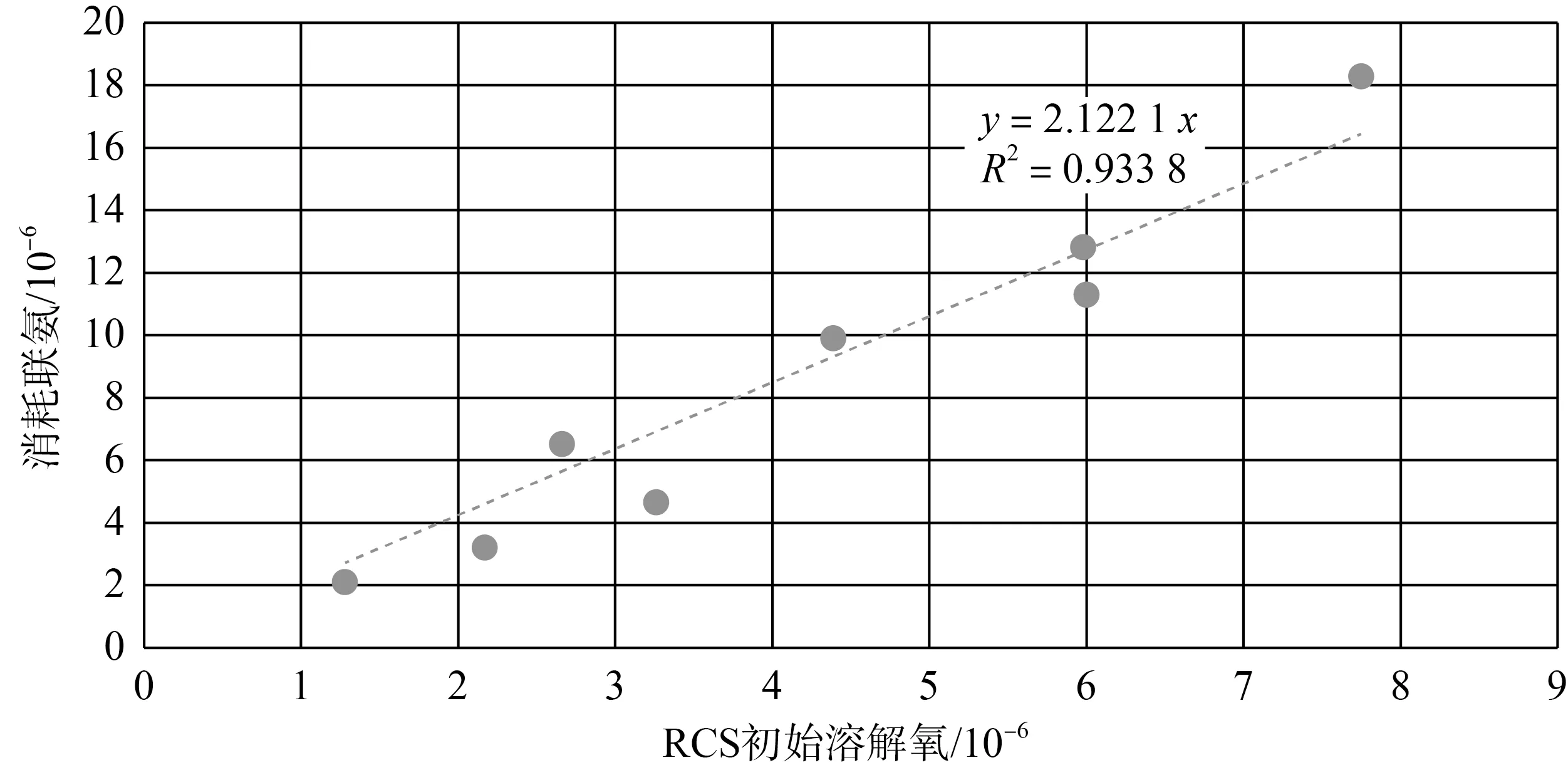

(2)低浓度下联氨和溶解氧的比例

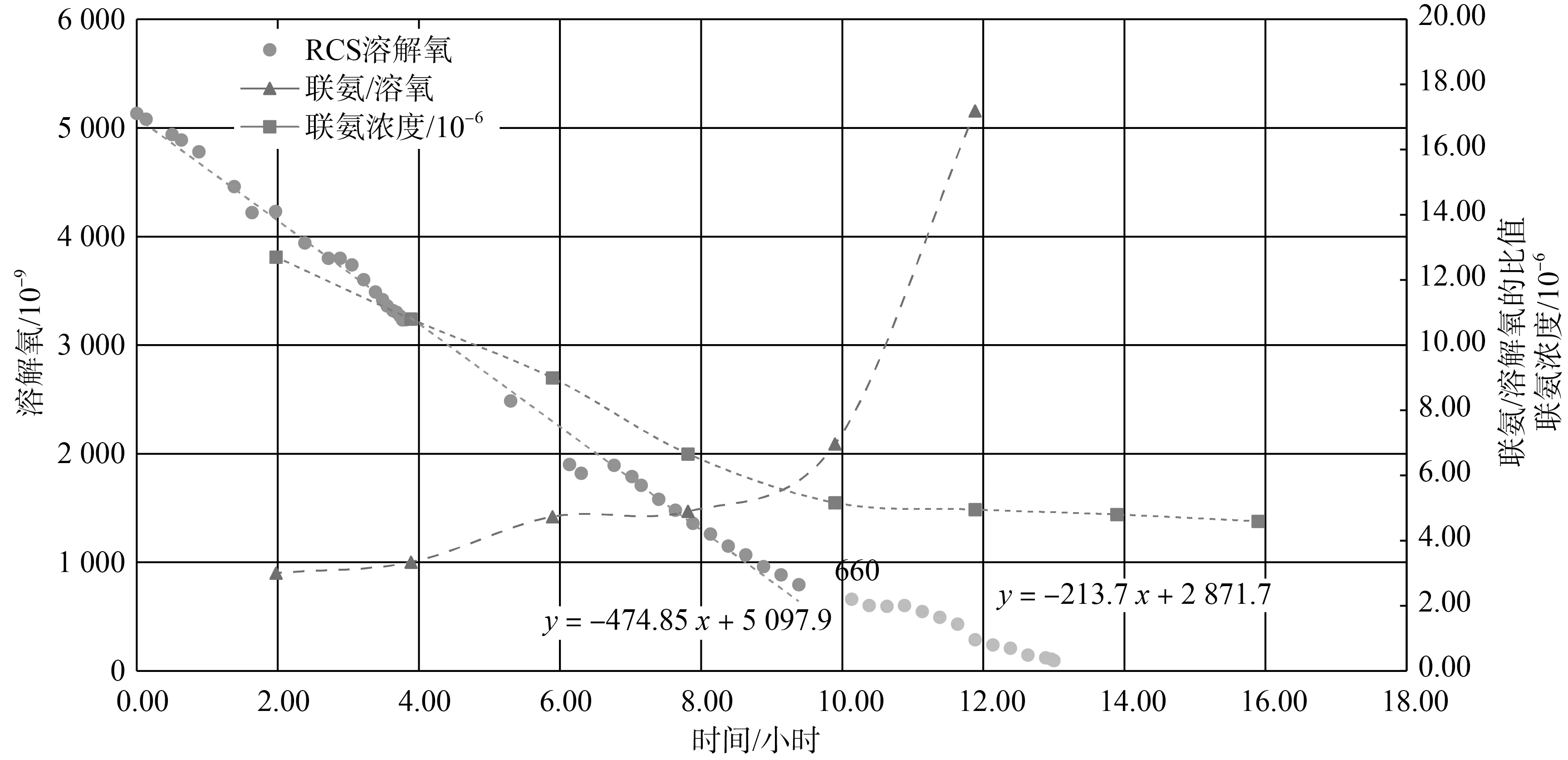

三门核电2号机组热试除氧期间,按照3倍的溶解氧添加联氨,随着反应的进行,溶解氧降低至较低水平时,除氧速度变慢,联氨和溶解氧的比值却不断增大。图7中:

1)在溶解氧浓度在2×10-6~6×10-6时,按照3倍溶解氧浓度添加联氨,可维持整个除氧过程较快的反应速度。

2)当溶解氧浓度接近600×10-9时,残余联氨浓度为4×10-6左右。联氨浓度是溶解氧的7倍。但是此时,反应速度也仅有200×10-9/h。因此当溶解氧含量较低时,联氨的添加量不再拘泥于联氨和溶解氧的倍数,而应以残余3×10-6~4×10-6联氨,计算加药量。

4.1.3 结论

结合以上经验:

图6 联氨消耗量和RCS初始溶解氧浓度关系Fig.6 Correlation of the hydrazine consumption and initial oxygen concentration

图7 三门核电2号机组热试除氧Fig.7 The deoxygenization process in the hot functional test of Sanmen 2

(1) 当5×10-6<溶解氧浓度≤8×10-6时,添加联氨的目标浓度=2[O2]+4×10-6;

(2)当2×10-6<溶解氧浓度≤5×10-6时,添加联氨的目标浓度=3[O2];

(3)当0.1×10-6<溶解氧浓度≤2×10-6,添加联氨的目标浓度=[O2]+(2×10-6~4×10-6)残余;添加联氨的目标浓度=[O2]+2×10-6~4×10-6。

其中[O2]为一回路溶解氧含量。

4.2 联氨添加温度的优化

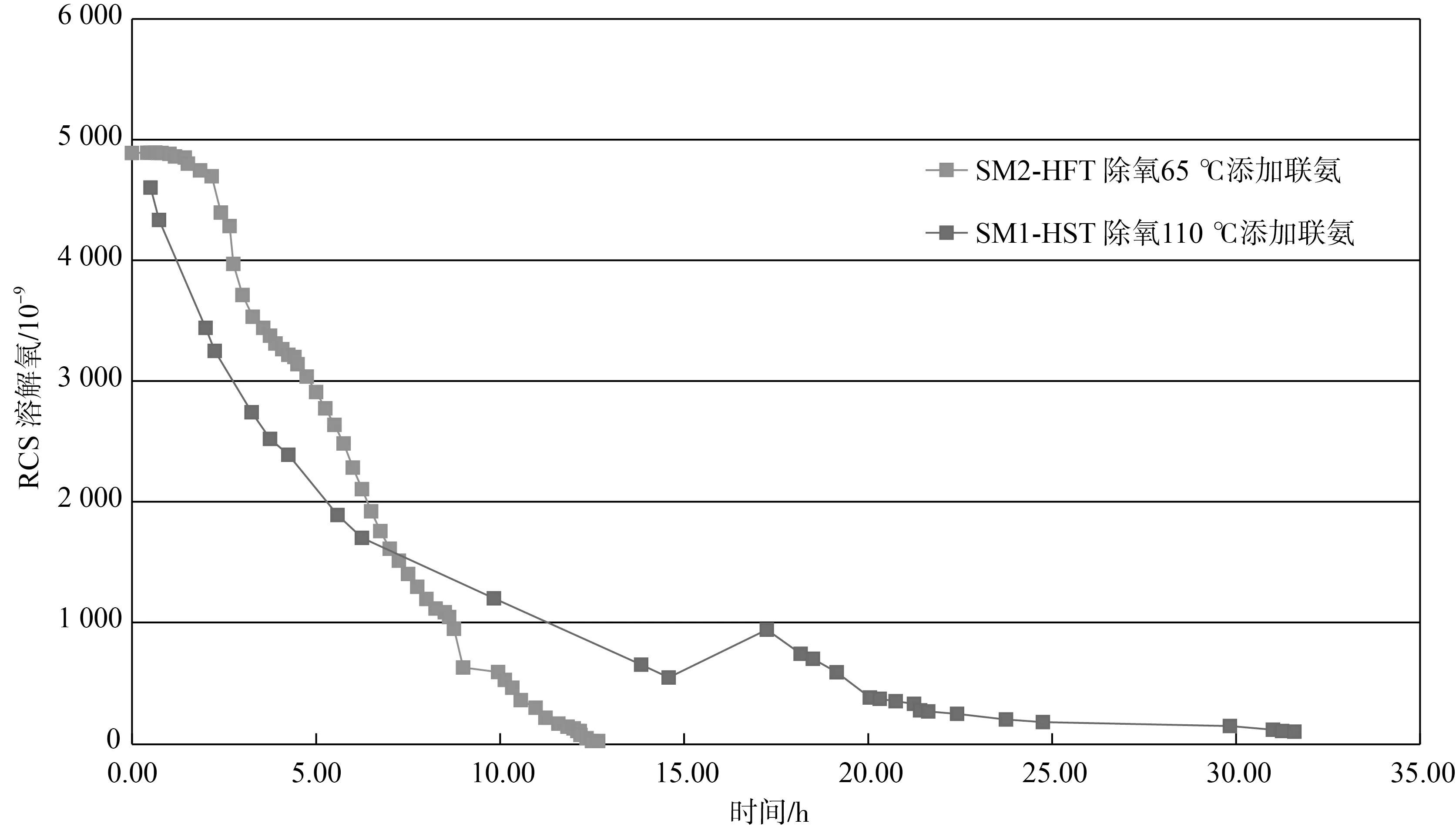

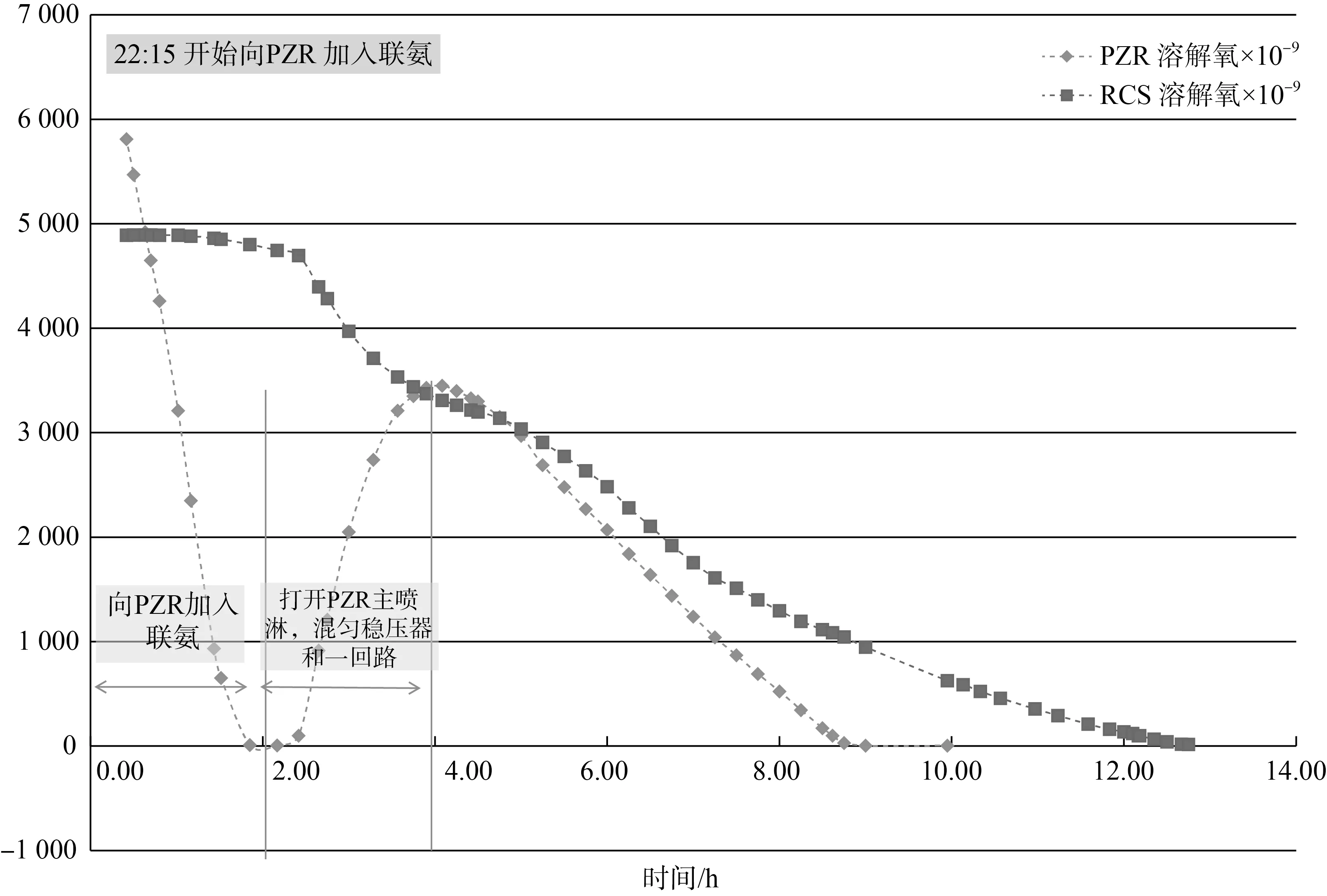

三门1、2号机组热试经验表明,联氨添加时一回路的温度对反应速度有一定影响。在1号机组补充热试和2号机组热试除氧过程中,初始的溶解氧相似,分别向RCS 中添加了12.4 kg和12.1 kg的联氨。其中,1号机组补充热试期间因止回阀泄漏导致联氨未能及时加入系统,重新加药时一回路已经升温至110℃。2号机组添加联氨时一回路的温度为65℃。从图8的趋势可以看出,在65℃时添加联氨,除氧只需要12 h,但在110℃添加联氨至除氧合格却需要31 h。

原因分析:低温时,溶解氧可以吸附在系统金属表面,与加入联氨充分接触混合,有利于化学反应的进行;当温度升高时,氧分子动能增大,和金属表面的结合力变小,导致氧从金属表面脱离。氧气在一回路中聚集,形成微小气泡,最终在系统高点处(如稳压器顶部)汇合,形成气腔,氧气和联氨气液分离。气液相的传质阻力很大,氧气需重新进入溶液中,才能和联氨发生反应,导致除氧速度缓慢。

低温添加联氨有利于药液和溶解氧充分混合接触,一般控制添加时机在65~85℃。

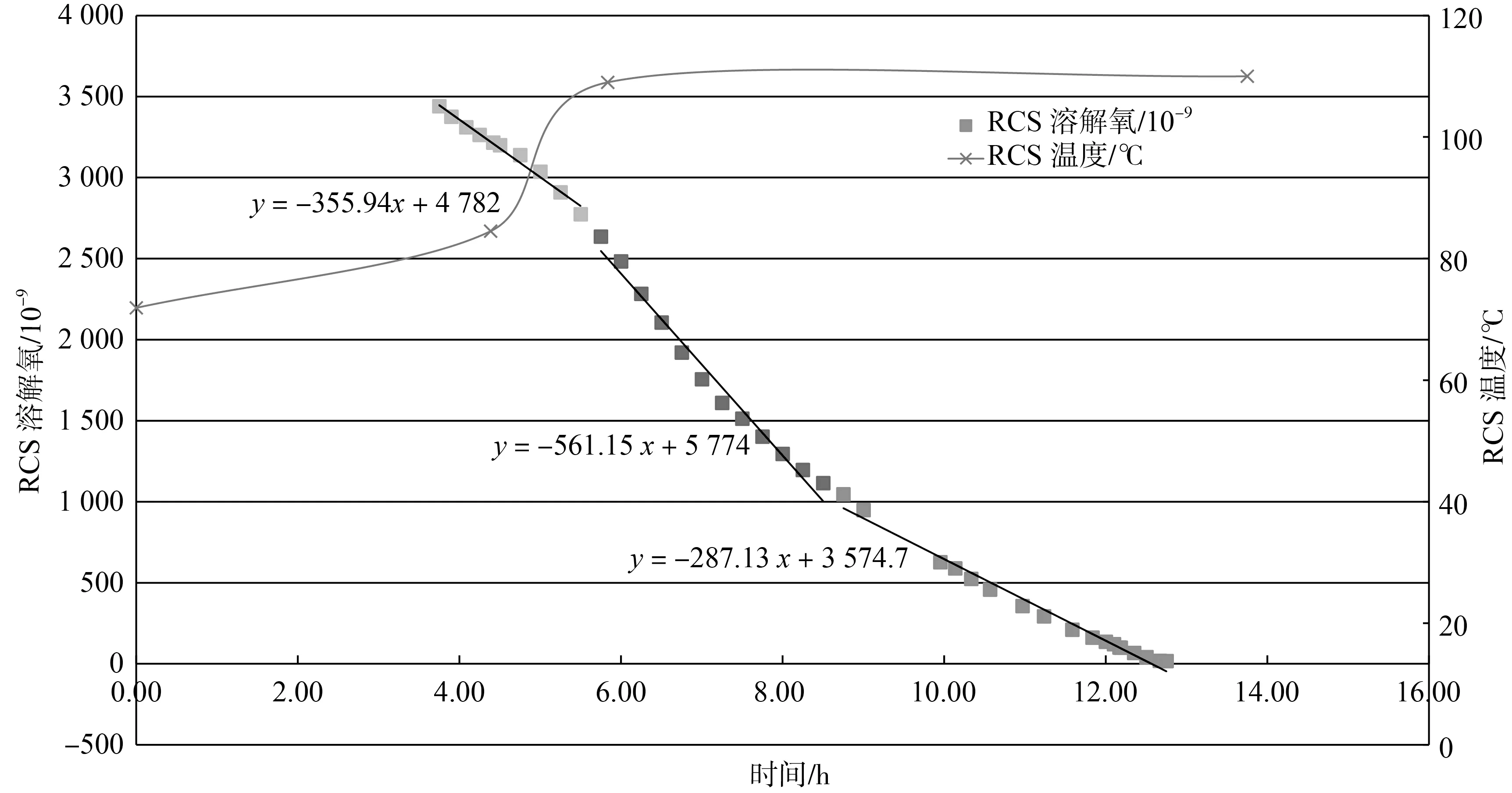

4.3 联氨除氧反应温度平台的优化

如图9所示,三门核电2号机热试除氧时。当温度在80~100℃时,除氧速度355×10-9/h;温度升高至110℃,除氧速度是561×10-9/h。随着温度的提升,除氧速度提升约1.5倍,和理论相似。在除氧后期,因为溶解氧已经降至很低水平,反应动力减少,导致除氧速度又重新变慢。

图8 联氨加入的温度对除氧速度的影响Fig.8 Effect of temperature of hydrazine addition on the deoxygenization rate

图9 除氧速度与温度的关系Fig.9 Correlation of the deoxygenization rate and temperature

4.4 采用联氨定性的快速检测方法

根据实践经验,联氨加入后,应尽快确认已进入系统,避免发生联氨泄漏的情况。采用显色剂对二甲基苯甲醛-硫酸溶液,加入试样中,静置2~3 min后,通过颜色大致判断联氨浓度。可快速定性测量联氨浓度,节省分析时间1 h。

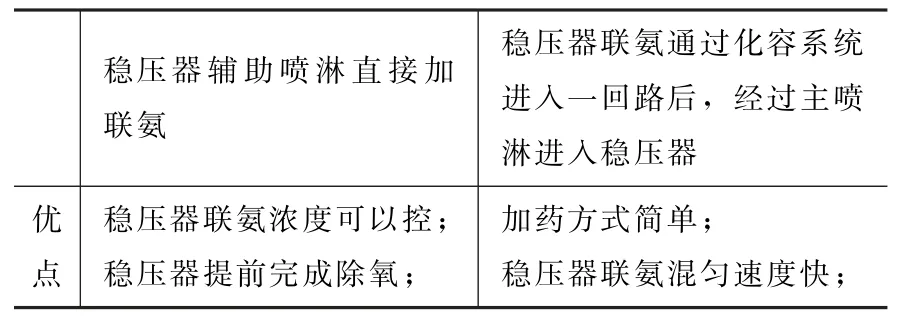

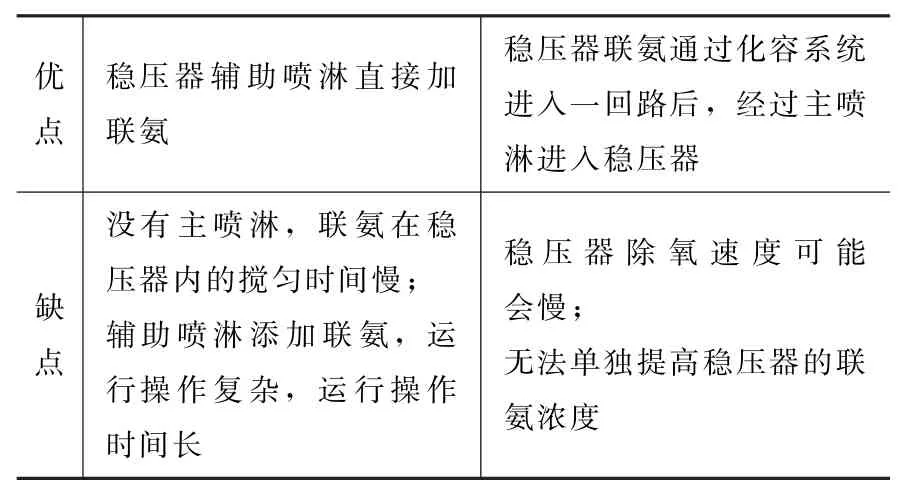

4.5 联氨添加方式的比对

AP1000稳压器添加联氨方式有两种,一种是通过稳压器的辅助喷淋,将联氨直接加入至稳压器中,直接升温除氧,优点是稳压器内联氨浓度可以控制较高,较早完成稳压器除氧;另一种是通过化容系统的上充管线添加。

表2 联氨添加方式的对比Table 2 Comparison of two different types of hydrazine addition

续表

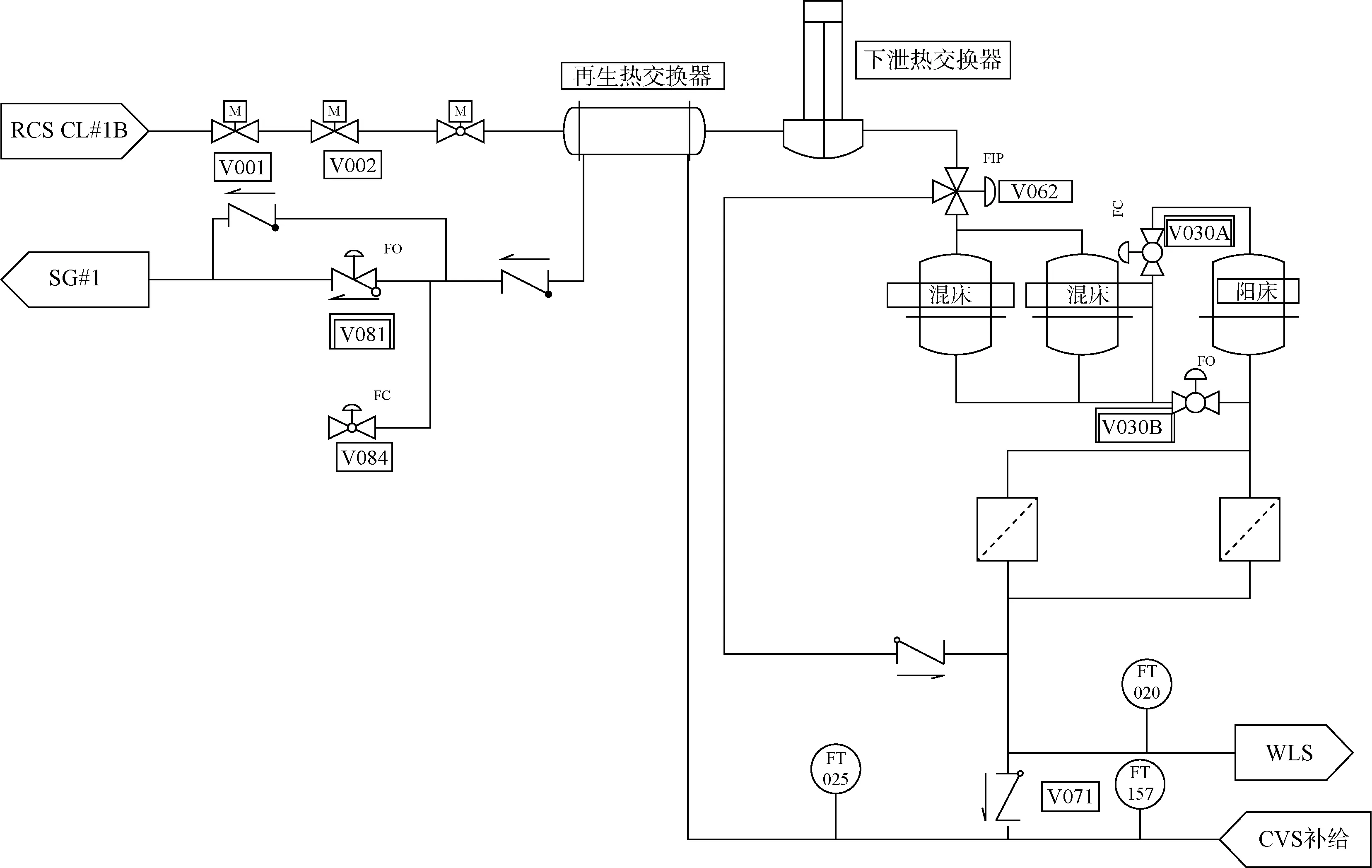

4.6 联氨泄漏的判断

在三门和海阳热试中均发生了止回阀的泄漏,CVS-V071自重阀门泄漏导致加入的联氨泄漏,进入至放射性废液处理系统中,如图10所示。加药时需关注CVS-FT025和CVSFT157的流量,当CVS-FT025的流量小于CVS-FT157的流量时,说明此时CVS-V071出现了反向泄漏,联氨可能会进入至放射性废液处理系统中。

图10 化容系统简图Fig.10 Schematic of chemical and volume control system

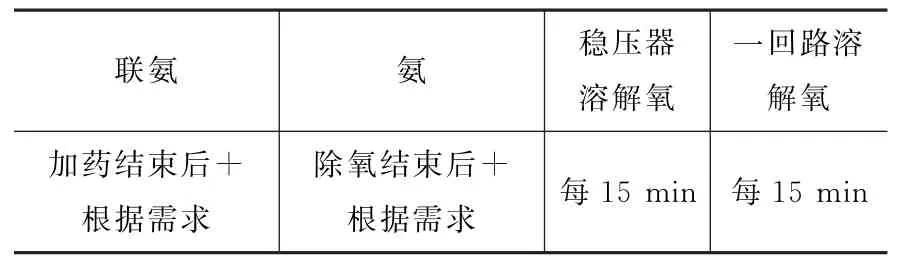

4.7 取样监测频率的优化

经实践,优化如表3所示。

表3 取样监测频率Table 3 Frequency of sampling

5 AP1000一回路除氧技术的应用实践效果

5.1 调试阶段热试期间的除氧

三门2号机组热试第一次除氧,使用除氧除盐水作为上充水源,上充流量6 m3/h。总耗时12 h,如图11所示,较三门核电1号机组西屋主导的除氧时间节省了58 h,缩短了关键路径。

5.2 调试阶段热试期间的除氧时间优化

三门核电2号机组调试阶段第二次热试期间,首次将采用EHT+脱气塔循环除氧方式应用到一回路除氧过程中,本次除氧耗时12 h。趋势如图12所示。

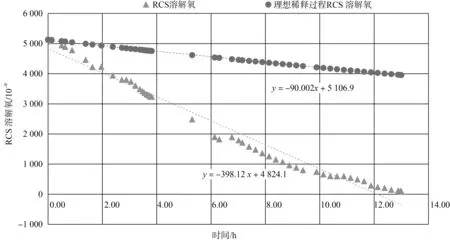

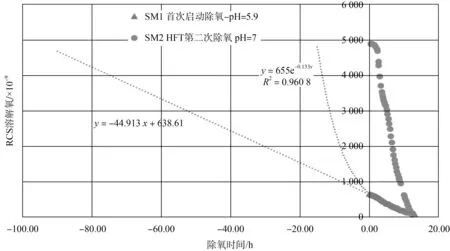

5.3 酸性条件下除氧的时间及模拟时间比对

2号机组热试除氧中,一回路呈现弱碱性,p H25℃维持在7.8~8.02,整体除氧速度(5×10-6至100×10-9)约440×10-9/h,同等低氧浓度条件下(从650×10-9到100×10-9)除氧速度为235×10-9/h(联氨残余量4.5×10-6,温度110℃)。三门核电1号机组首次启动试验期间,p H25℃=5.9,酸性条件下的除氧速度仅为44×10-9/h(联氨残余量3.5×10-6,温度90℃)。

历次除氧经验显示,除氧速度曲线近似线性关系,本次酸性除氧从5×10-6开始,按照线性除氧模型拟合,采用策略后化学酸性除氧节约了近90 h,如图13所示。

图11 2号机组热试第一次除氧Fig.11 The first deoxygenization process in the hot functional test of Sanmen 2

图12 三门2号机组第二次热试除氧Fig.12 The second deoxygenization process in the hot functional test of Sanmne 2

图13 p H对除氧速度的影响Fig.13 The effect of p H on the deoxygenization rate

6 结论

通过开发AP1000脱气塔+EHT自循环的预物理除氧方法、采用低压加氢催化除氧补给水上充下泄稀释的方法,并组合化学除氧方法应对AP1000一回路除氧难题。同时对传统化学、物理除氧的制约因素逐个优化,如设定一回路抽真空度验收标准、采用总气体含量测量对静动排气的效果验收、优化联氨添加量、优化联氨添加时机、优化化学除氧温度、采用联氨定性的快速检测方法、比对联氨添加方式、联氨泄漏判断、取样监测频率、热力除氧与氮气覆盖等方面分别试验。

经实践验证,自主开发的组合除氧方式有效,将热试除氧时间从西屋主导的70 h降至12 h,并成功实现首循环在酸性、无辐照环境时12 h除氧的最佳纪录,节约90 h的关键路径。

为国内外首次开发和采用脱气塔+EHT自循环的预物理除氧方法,国内外首次采用低压加氢催化除氧补给水上充下泄稀释降低氧含量的方法,国内首次采用总气体含量测量评估一回路静动排气效果,为后续项目试验提供经验和参考。