重水堆核电机组快速建立稳压器检修环境运行方式的研究1)

2019-10-16

(中核核电运行管理有限公司,浙江 海盐 314300 )

稳压器作为主热传输系统的重要组成部分,用来稳定主热传输系统的压力和装量,若稳压器本体或相连接的管道设备故障,需对稳压器降温降压至检修环境才能进行检修,而目前稳压器降温降压所需的时间较长,不利于快速建立检修环境。到目前为止,秦山第三核电厂两台机组共发生过三起由于稳压器本体或相连接的管道设备故障而进行的小修事件,而每次小修稳压器的降温速率都成为机组小修的关键路径,本文通过阐述稳压器正常降温降压过程来分析降温较慢的原因,提出稳压器快速降温的方法,并采用CFD技术数值模拟验证了其可行性。

1 背景介绍

1.1 1号机组因稳压器人孔门内隔膜板焊缝泄漏导致机组小修

2014年4月30日12:00,发现1号机组主热传输重水收集系统一根引漏管内引漏流增大至满管流,导致主热传输重水收集系统实际运行温度接近该系统的设计温度限值,为确保该系统安全可靠运行,1号机组随即进入冷停堆小修,经检查确定漏点位于稳压器人孔内膜片密封焊缝上,对缺陷进行处理并检验合格后,2014年5月7日1号机组恢复满功率运行。造成电厂发电量损失11 242.9万kW·h,上网电量损失10 482万kW·h,折算损失6.435满功率天,对电厂核安全没有造成影响。

1.2 1号机组除气冷凝器喷淋管线发生开裂泄漏

除气冷凝器喷淋管线为核1级、2 inch碳钢管线(约5.08 cm),管线功能为引入高压冷流,在除气冷凝器压力控制阀PCV24/25控制下向除气冷凝器内部喷淋,以调整除气冷凝器内部压力。

两台机组投运以来已发生4起除气冷凝器喷淋管线泄漏事件,泄漏和返修情况如下:

1)2003.6.16,1号机组喷淋管线与除气冷凝器管嘴连接焊缝F14处管嘴侧沿焊趾环向开裂(5:00~07:00间长约20 mm);停堆小修,管段更换,外表面修磨抛光;

2)2013年2月20日,2号机组喷淋管线与除气冷凝器管嘴连接焊缝F14处管嘴侧沿焊趾环向开裂(12:00~2:00间长约20 mm),上游管支架PH78管箍断裂;在线焊接套管临时修补;

3)2013年7月13日,1号机组喷淋管线与除气冷凝器管嘴连接焊缝F14上游约20 mm处母材上环向开裂(5:00~7:00间长约20 mm);在线焊接套管临时修补;

4)2013年7月25日,1号机组临时套管与喷淋管线连接角焊缝处沿焊趾环向开裂(10:00~11:00间长约10mm);停堆小修,管段更换,外表面修磨抛光。

2 稳压器降温过程

2.1 稳压器正常降温方式

稳压器在正常停堆大修时根据规程对其进行降压和降温,如不对稳压器进行检修,稳压器上部金属温度降至可喷淋的168 ℃需要四天的降温时间,降温方法如下:

1)将63332-HS41至HS45置于OFF位置,停运稳压器电加热器3332-HTR1至HTR5;

2)将除气冷凝器加热器控制器63332-PC24#3和63332-PC25#3的设定值降低至180 kPa;

3)确认稳压器压力控制器63332-PC9在自动模式,通过降低其设定值,以1 MPa/5 min的速率降低稳压器的压力至3.5 MPa;

4)稳压器压力达到3.5 MPa后,以0.5 MPa/5 min的速率降低稳压器的压力至1 MPa;

5)当稳压器压力降至1 MPa后,通过降低除气冷凝器喷淋阀控制器63332-PC25#1(或PC24#1)的压力设定值,以200 kPa/min的速率,将除气冷凝器的压力降至200 kPa;

6)通过降低稳压器压力控制器63332-PC9的设定值,以0.5 MPa/5 min的速率将稳压器的压力降至200 kPa ;

7)将63332-HS24和HS25置于OFF位置,停运除气冷凝器电加热器3332-HTR6和HTR7;

8)确认除气冷凝器的压力与稳压器的压力均为200 kPa后,将稳压器压力控制器63332-PC9置于手动模式,调节其输出至100%以打开63332-PCV5/PCV6。

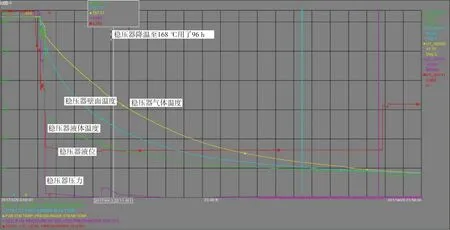

从图1上可以看出稳压器以正常方式降温至检修温度需要96 h时间,在正常大修时不影响大修主线,而曾经出现过的稳压器人孔门故障等缺陷,稳压器降温将成为机组小修的主线,将直接影响到我们小修的工期。

2.2 通过充水疏水方式对稳压器进行降温

在2014年小修时我们曾经用补排水的方式对稳压器降温降压快速建立检修环境,如图2所示,由于稳压器设计容积较大和补排水速率的原因,当时也用了三天才建立了检修环境。

1)将63332-HS41至HS45置于OFF位置,停运稳压器电加热器3332-HTR1至HTR5;

2)将除气冷凝器加热器控制器63332-PC24#3和63332-PC25#3的设定值降低至180 kPa;

3)确认稳压器压力控制器63332-PC9在自动模式,通过降低其设定值,以1 MPa/5 min的速率降低稳压器的压力至3.5 MPa;

4)稳压器压力达到3.5 MPa后,以0.5 MPa/5 min的速率降低稳压器的压力至1 MPa;

5)通过设定稳压器液位设定值对稳压器进行冲水和排水;

6)当稳压器上部金属温度降至168 ℃时打开稳压器喷淋阀3331-PV9对稳压器进行降温;

7)当稳压器降至检修温度后,通过降低除气冷凝器喷淋阀控制器63332-PC25#1(或PC24#1)的压力设定值,以200 kPa/min的速率,将除气冷凝器的压力降至200 kPa;

8)将63332-HS24和HS25置于OFF位置,停运除气冷凝器电加热器3332-HTR6和HTR7;

9)确认除气冷凝器的压力与稳压器的压力均为200 kPa后,将稳压器压力控制器63332-PC9置于手动模式,调节其输出至100%以打开63332-PCV5/PCV6。

图1 1号机组109大修稳压器降温趋势图

图2 2014年5月通过补排水对稳压器降温趋势图

稳压器正常降温降压后200 kPa压力对应的水温为135 ℃左右,由于稳压器气空间的密封作用和保温层的隔热作用,只能依靠对上部空间的散热和与下部空间金属管壁的导热来降温,由于是密闭空间且稳压器上下部金属管壁的高度差,降温速率比较慢,且设计手册要求稳压器喷淋阀3331-PV9开启限制条件为稳压器压力小于1 MPa和温度小于168 ℃。

因此本文拟打开稳压器蒸汽排放阀,投运稳压器加热器通过流动蒸汽的对流换热,对稳压器上部金属进行降温来快速建立检修环境。

3 通过蒸汽流动对稳压器内壁进行降温

3.1 通过蒸汽流动对稳压器降温的理论基础

稳压器如果出现故障需要检修,根据设计手册要求壁温小于168 ℃才能进行喷淋冷却,而自然冷却的方法需要至少四天才能达到这个温度,大大延长了等待检修工期。

稳压器正常降温降压后稳压器底部水温为200 kPa对应的饱和温度120 ℃,而稳压器顶部壁面由于外部保温层的隔热作用和气腔蒸汽的不流动,维持在260 ℃的温度,只能通过金属壁面的导热来降温,而稳压器高度为16 m,顶部壁面降温至168 ℃十分缓慢。

本节通过打开稳压器加热器使稳压器压力维持在1 MPa左右,打开稳压器排气阀建立稳压器对除气冷凝气的连续排气流量,通过低温蒸汽与稳压器顶部壁面的连续对流换热对稳压器壁面进行降温,从而达到可喷淋的温度。

3.2 采用CFD方法数值模拟分析

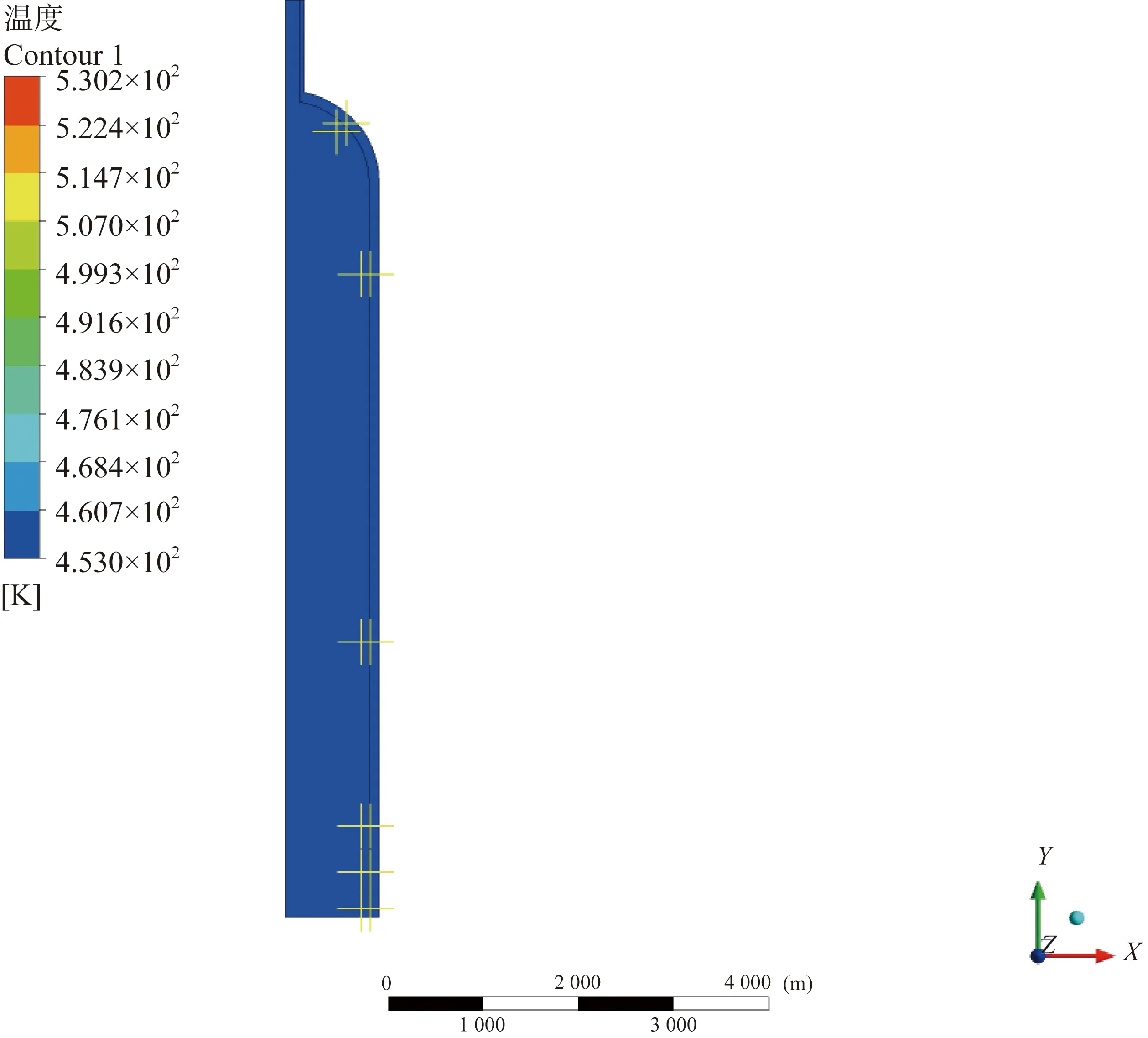

本文采用CFD方法对稳压器稳定持续排放相对较低温度的蒸汽,主动对稳压器本体金属结构进行降温的瞬态过程进行数值模拟计算。根据稳压器的设计图纸建立三维模型,为提高计算经济性,本文考虑稳压器为一中心对称的筒体,由于在蒸汽稳定排放的过程中,蒸汽流动理论上也是中心对称的,故本文建立了稳压器设备1/8模型(45°角)作为模拟模型。采用非结构化网格,网格数量约为800万。

稳压器本体金属材料考虑为碳钢,其内流动介质为180 ℃的饱和蒸汽。稳压器蒸汽排放管末端为出口边界,稳压器下部汽水液面为入口边界,认为整个模拟模型中为单相、可压缩的饱和蒸汽流动。不考虑蒸汽流动过程中的相变。稳压器筒体外的覆盖有保温层,其对大气环境的散热量相对于蒸汽对流换热很小,在模拟模型中不考虑稳压器对大气环境的散热。

在稳压器金属壁面上,不同高度位置处设定了6个温度监测点,并在其相近的蒸汽流动区域位置同样设定了6个温度监测点。这些监测点共同监测在稳压器排放蒸汽的瞬态过程中,稳压器金属和其附近蒸汽的温度变化情况。监测点位置,如图3所示。

稳压器蒸汽直接排放至除气冷凝器中,排放压力基本稳定在200 kPa左右。稳压器内通过控制电加热器投入功率和补水系统,补充由于连续蒸汽排放导致的质能释放,保持稳压器内液位和饱和压力的稳定。所以,模拟模型中考虑出口边界为稳定的参考压力,入口边界为控制目标压力。

金属区域(靠近内壁20 mm处)流体区域(开进内壁80 mm处)示意图t1(9 001 000)t11(8 001 000)t2(9 005 000)t21(8 005 000)t3(90 010 000)t31(80 010 000)t4(90 030 000)t41(80 030 000)t5(90 070 000)t51(80 070 000)t6(64 586 450)t61(54 585 450)

图3 监控点位置定义

Fig.3 The definition of monitoring point

在Ansys中生成有限元模型即将几何模型划分为有限个单元,如图4所示,单元间通过节点相连接,在每个单元和节点上求解物理问题的近似解。在有限元模型生成之后,在Ansys软件中运用中间处理器定义本次研究模型的分析类型,且在有限元模型上施加载荷,确定蒸汽流速和蒸汽温度进行解。

图4 稳压器框架结构有限元模型

稳压器蒸汽排放是一动态过程,作为瞬态模型求解,考虑较低温的蒸汽与稳压器金属壁面之间的对流换热。

考虑稳压器金属壁面与低温流动蒸汽对流换热时温差过大、过大热应力导致稳压器壁面损坏,本文分两个阶段对稳压器进行冷却,第一阶段将稳压器壁面温度由257 ℃降温至208 ℃,第二阶段由208 ℃降温至168 ℃,从而达到最优化的降温速率。

蒸汽温度分为1 MPa对应的180 ℃和0.35 MPa对应的139 ℃。两种工况下,稳压器内监测点温度变化曲线如图5和图6所示。

图5 定义点温度1 MPa下降温曲线

图6 定义点温度0.35 MPa下降温曲线

计算结果假设蒸汽温度为180 ℃和139 ℃,金属温度为257 ℃,表面绝热。该假设相当保守,因为在释放过程中,饱和压力下降,饱和温度也会急剧下降金属降温会比这个快。

从计算结果分析稳压器顶部金属外壁温度从257 ℃降至168 ℃用时33 h,相当于比正常降温节省了63 h,为电厂减少发电量4586.2万kW·h时的经济损失,减少上网电量损失4275万kW·h,折算减少损失2.625满功率天。比充水、疏水降温节省了21 h,为核电站减少发电量1582.7万kW·h的经济损失,减少上网电量损失1419万kW·h,折算减少损失0.875满功率天,对核电站核安全没有造成影响。

4 结 论

稳压器作为主热传输系统的重要组成部分,用于控制主热传输系统的压力和装量,一旦稳压器本体或其附属设备出现故障如重水泄漏,必须立即停堆处理。正常采用自然冷却的方式从停堆到建立检修环境需要大约5 d的时间,影响机组恢复功率运行,给核电站带来较大的经济损失。本文分析了稳压器正常卸压后蒸汽温度偏高的原因,在不改变系统设计的前提下,提出开启稳压器加热器,通过补水排气产生流动蒸汽,利用流动蒸汽与稳压器金属壁面的对流换热,快速冷却稳压器壁面,从而快速建立稳压器检修环境。本文通过分析,将蒸汽流速和稳压器内壁温度作为边界条件,通过Ansys有限元软件建模计算其可行性,验证大约33 h内可建立稳压器的检修环境。此方法的降温效果明显优于稳压器正常降温或充水、疏水降温,比正常降温节省了2.625个满功率天,比充水、疏水降温节省了0.875满功率天,能够快速恢复稳压器可用,减少电站经济损失,对机组带来可期的经济效益。